基于6σ半導體生產過程的零缺陷質量管理

董露瀟

摘要:近年來,業界對于IC封裝的重要意義和不斷增加的功能的看法發生了很大的轉變,IC封裝己經成為了和IC本身一樣重要的一個領域。導致這一情況的主要原因是由于IC的性能受到IC封裝的制約,所以業界對于IC封裝技術的發展予以更多關注,以此更好地迎接新的挑戰。因此,文章從過程管理控制和全面質量管理等兩個方面將工藝管理過程落實到零缺陷質量控制中,同時結合T半導體企業的實際情況,以測量和分析等兩個階段為例對DMAIC的實施應用進行探討,實踐結果表明很大程度上實現了基于6σ理論和模式的過程管理體制,對于產品合格率的提升、生產成本的控制以及企業效益的提升均有著積極的促進作用。

關鍵詞:? 6σ;半導體;封裝工藝;過程管理;質量控制

一、6σ質量管理概念

1、6σ質量理念

在封裝工藝過程的流程管理中還存在一些不完善的方面,因此要改進和完善這些不足,就要基于6σ的原理和管理模式進行半導體封裝過程管理改進。

企業員工本身對于產品質量的意識能夠對產品質量起到很大程度的影響,因此要增強員工對質量的重視程度,定期對員工進行思想教育和相關內容的培訓,使所有員工意識到質量對于產品的重要性,提高員工的整體素質。從實際出發以科學的激勵措施激發員工的工作熱情,通過全體員工的共同參與并積極發揮自身主觀能動性來提高產品質量。

提高產品質量的措施主要是建立項目管理團隊。不同的團隊負責不同的項目,每個團隊的成員各司其職,真正實現對生產過程的有效管理和監控。在對產品進行質量監控時,必須采取預防為主的方針,重點對生產的中間環節進行監控,最后的成本也必須進行合格檢驗。

公司內部建立系統完善的質量管理結構。根據不同層次分別負責不同的管理任務:

第一,上層:主要任務是質量決策。從整體出發,負責制定質量方針、目標以及計劃等。統一調配和指揮部門以及個人,具有指揮和領導的功能。

第二,中層:落實上層的方針政策。將任務分配到各個部門,具體負責到每個員工。

第三基層:每個員工各司其職,按照上級的指示認真按時完成任務,相互合作保證生產的順利進行。并結合本職工作,開展合理化建議和質量管理小組活動,不斷進行作業改善。

2、6σ質量管理手段

在生產流程中會涉及到多道工序,工序的好壞與產品質量的優劣存在密切關聯。因此要對工序過程進行監控,即工序控制。此外,SPC為統計過程控制。該技術的理論依據是統計學的觀點。采用的方法是數理統計。通過收集工序過程中數據以及參數變化,對收集到的資料進行分析研究,了解整個生產流程的運作。然后對工序進行監控,避免生產流程出現異常或故障,保證最終成品的質量。這種預防性的質量監控在保證質量的同時也節約了成本。

對產品生產過程的分析主要是找到生產過程中影響質量的因素與最終成品質量的關系。必須參照規定的標準對生產過程進行分析同時監測質量因素是否穩定。對于狀態穩定的需要繼續保持穩定,狀態不穩定的需要采取改進措施實現穩定。因此,對過程的改善措施取決于過程分析的結論。

如何保持分析中穩定狀態的持續穩定需要依靠過程控制來實現。因此,過程的分析和控制相輔相成,分析是控制的前提,控制是在分析后采取的改進措施。只有雙管齊下才能保證狀態的穩定和持續,發揮最有效的作用。為了提高生產過程的質量一般采用過程改進。過程分析主要有技術分析法、統計分析法等兩種方法。前者對于專業技術的要求較高,通常利用工程技術以及積累的實踐經驗對生產過程進行分析。常用于數據信息搜集難度較大的生產過程。后者則通常使用普通的統計方法,即試驗設計、析因分析、方差分析、回歸分析、安全性評價、風險分析、顯著性檢驗、累計和技術、統計抽樣校驗。

二、6σ質量管理的應用實施

1、6σ的DMAIC方法

有效地、有目的地展開工作,是優化工程中的一個重要因素。通過借助于6西格瑪的DMAIC方法來實現,即:Define(定義)、Measure(測量)、Analyze(分析)、Improve(改進)、Control(控制),分三步來實現。

第一步、定義目標:制定出優化的、具體的、和重要的核心目標。通過對生產情形的大致研究,對人工操作員的切實把握,檢查計劃的可行性,對流程的改良空間進行評測。

第二步、分析和制定措施:對制造流程的生產過程進行具體的研究,把關鍵的、根本的現重要目的關聯的因素找出,結合研究的結果,依此來建立制造流程整體方案,并且有效率地處理流程當中的問題,提出改善方法。對于方法也要經過成本投入的評估。

第三步、落實到制造流程:把整個的改良計劃梳理詳盡并且標準化,強制執行對流程的改善,這一步的成果包含了公司的具體任務,對企業生產員工和技能員工開展講學,確實保障流程的改良目標得以實現。

2、6σ質量管理的具體應用

對于特定的生產與制造流程,可以是連續制造或按顧客需求制造,對流程的每個詳細步驟切實研究,明確流程的改良方案,改善制造生產裝備,提高制造流程的產能。根據不一樣公司的實際情況,流程改良的執行階段,改良方案和執行標準也會有差異。所以,以下提出了一些可能性的改良方式:

(1)設備利用率的改進提高

1)采用各種模式來比擬流程的運行,以選擇一種能達到最高產能的流程。

2)經過自動化改良和性能改善,把流程的裝備提高到最大的生產率。

3)對工藝程度改良,把停機維護和清洗時長減至最少。

(2)生產工藝的優化

1)制定產品質量目標,通過SPC監控關鍵工藝數據

2)對關鍵工藝參數或設備進行調整

3)通過修改可視化工藝文件,對工藝參數進行固化。

采用科學的流程管理方式對制造流程改良,公司的生產效率的到了很大的提升。在整體流程效率提高下,對每個具體步驟研究,在裝備持續生產制造的同時,降低成本投入,減輕裝備操作員的壓力,增強裝備生產效率。

三、6σ質量管理的應用實例

1、定義階段

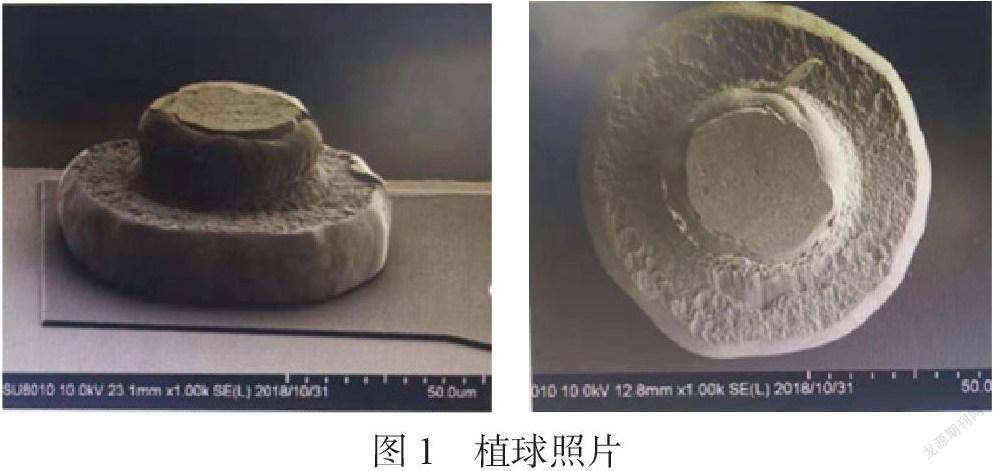

找出關鍵評量,為建立衡量基本步驟。用于面陣式探測器的PD貼裝高度需要保持一致,才能保持接收閃爍體光線的一致性。進一步分析貼裝高度的關鍵因素是植球高度。植球形狀如下圖1所示。

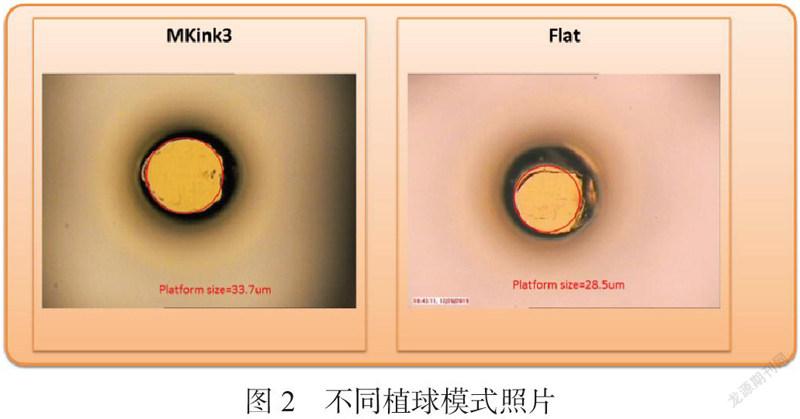

其頂部高度有兩種植球程序模式可以進行控制。要實現對金球的高度進行限制,下面我們將針對可使用的兩種程序“MKink3”和“Flat”進行分析。兩種程序的處理結果如圖1所示,分析程序在植球高度一致性控制的效果最顯著,是本次6σ質量管理的應用需要研究的問題。

在進行此項研究之前,對于產品的提高方向已經有了明確的掌握,設備只要經過相應的處理就可以實現測量階段的內容,同時,改進后的設備能夠滿足生產的要求。

2、測量及分析階段

測量階段的主要內容是通過對現有培訓流程的測量,辨別核心流程和輔助流程;識別影響培訓流程輸出的輸入要素,并對測量系統的有效性進行評價。主要方法有:模糊綜合評判法、直方圖、矩陣數據分析圖等。

測量分析人員必須接受基礎概率與統計學的訓練及學習統計分析軟件與測量分析課程。為了不造成員工的沉重負擔,一般讓具備6σ實際推行經驗的人帶著新手一同接受訓練,幫助新手克服困難。對于復雜的演算問題,可借助自動計算工具,減少復雜計算所需的時間。

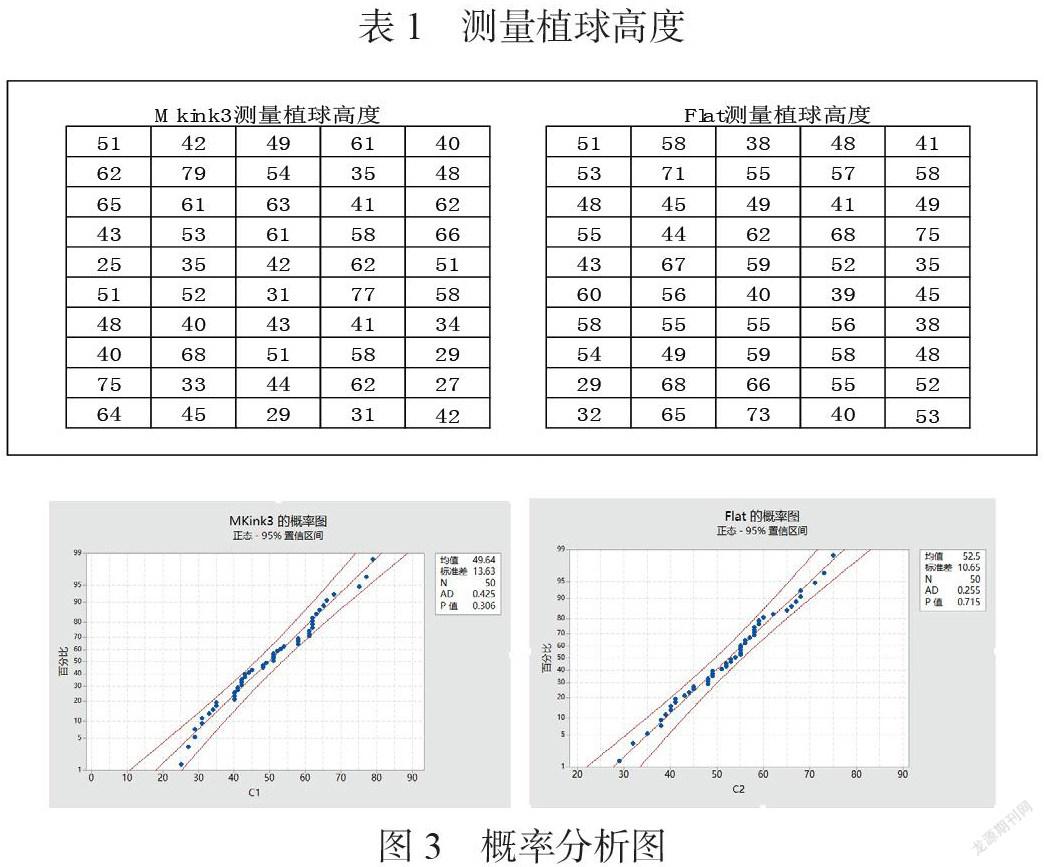

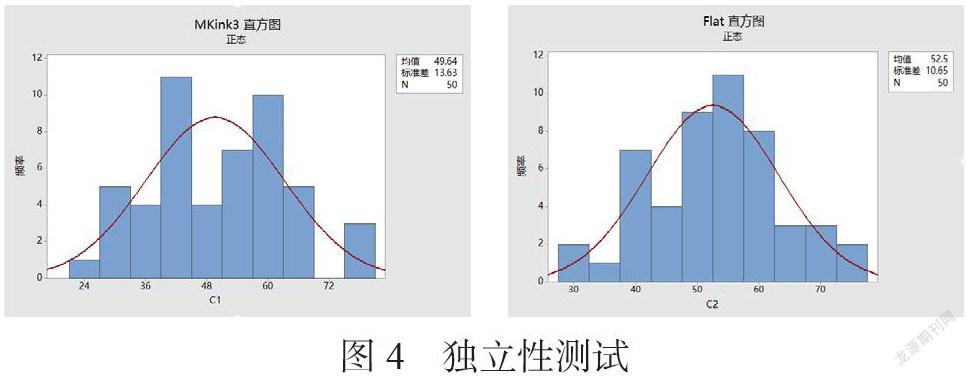

采用控制變量法分析植球的結果。在此我們采用多次試驗取平均值的方法試驗五十次,數據如表1所示。經過處理,由圖3可見,我們發現不管是哪種程序對植球高度都是具有相似的波形。

兩種不同植球模式下測量金球高度及正態分布驗證,采用標準的測試方法進行研究,處理的結果以及結論如圖3所示。

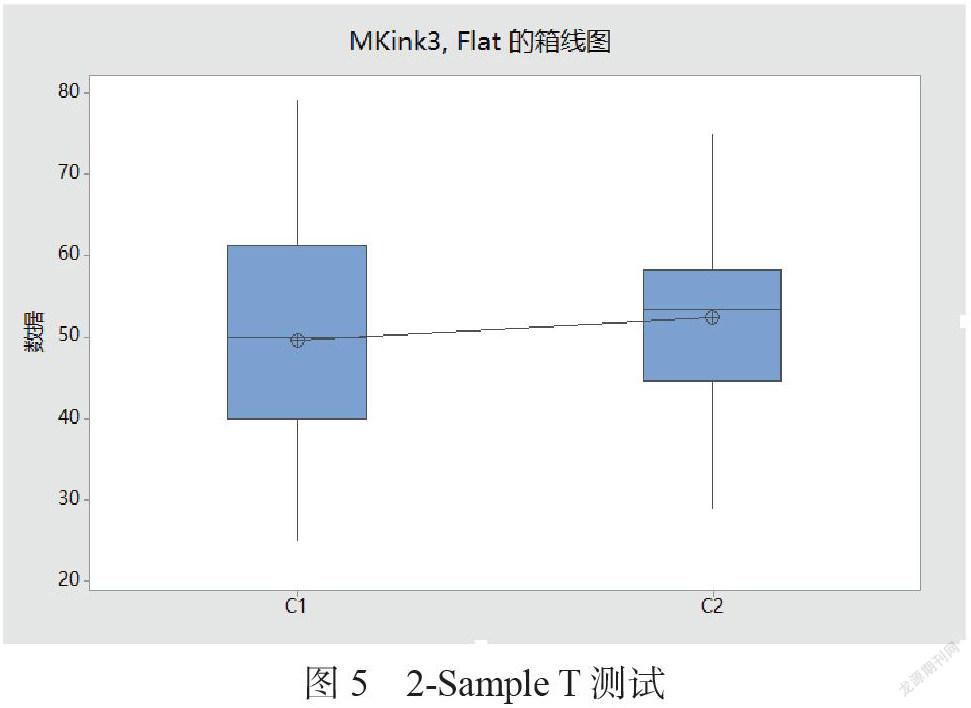

進行2-Sample T試驗.檢驗數據之間的差異性.求得的數據為0.05,測得的實驗存在一定誤差,如圖5所示。

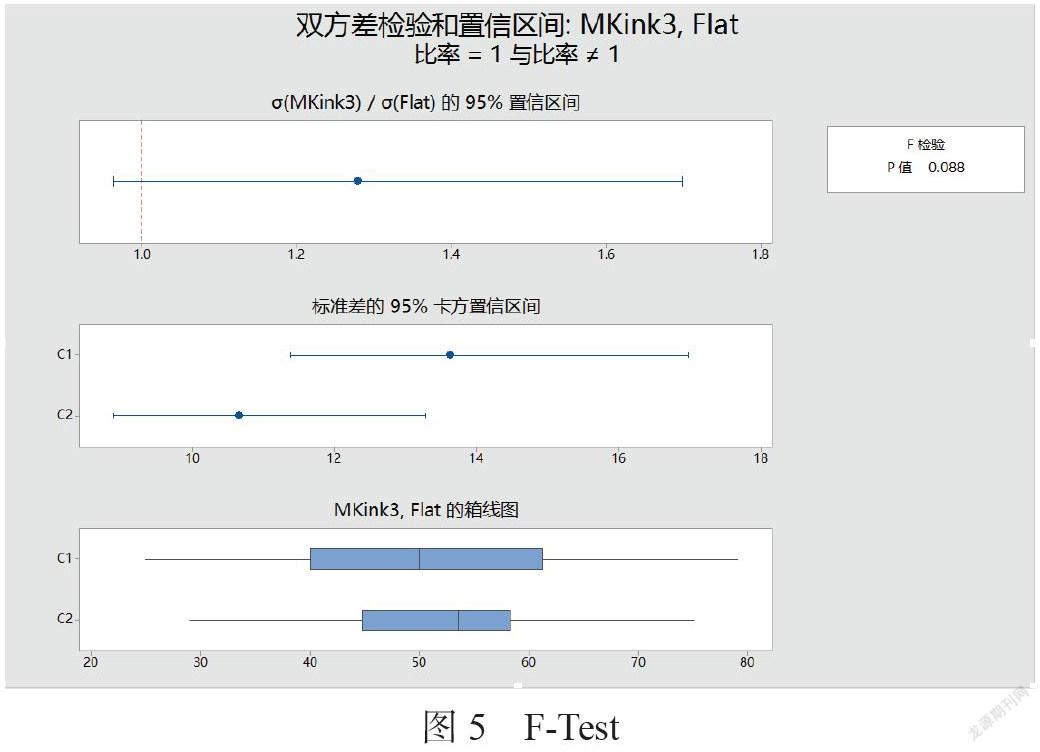

然后進行F-Test研究,詳情見圖6。研究證明,“MKink3” < “Flat”模式。所以,我們可以說“Flat”模式具有更好地處理結果,從而大大提升的成功率。所以后續應當使用“Flat”模式進行操作。

3、控制及落實階段

為了保證對產品質量的時時監控,需要在生產的過程定期進行抽樣檢測,所有的檢測結果作成SPC控制圖。當檢測的數據結果處于控制圖中的橫線范圍內,那么說明產品的質量符合標準可以繼續生產。當測得的數據不在范圍之內,表明數據存在異常,需要進行重新調整,同時還要增加采樣的次數,加強跟蹤,把握產品的質量。

四、結語

綜上所述,本文將工藝管理過程落實到零缺陷質量控制中,同時結合企業的實際情況,從宏觀管理到兩個階段為例對DMAIC的實施應用進行探討,實踐表明很大程度上實現了基于6σ理論和模式的過程管理體制,對于企業效益提升有著積極的促進作用。具體分析的植球參數則對實際質量管理工作具有重要參考意義。

參考文獻

[1]龔立雄, 黃敏, 楊巖. 制造企業SPC質量信息系統設計研究[J]. 組合機床與自動化加工技術, 2014(06):157-160.

[2] 田知玲,夏志偉,閆啟亮. 金絲球焊制作焊接凸點的工藝參數分析[M].北京:電子工業出版社,2010.

[3]溫小琴, 胡奇英. 基于質量意識和工藝創新的供應鏈質量決策[J]. 管理科學學報, 2018, 021(002):80-90.

[4] 王蔚,田麗,任明遠. 集成電路制造技術[M].北京:電子工業出版社,2010.

[5]劉枚蓮, 曾艷, 劉建雄. 集成6σ和價值流在動力電池生產改善中的應用[J]. 現代制造工程, 2018, 000(011):18-28.

同方威視技術股份有限公司 北京 100084