未來發動機耐高溫高壓中冷器軟管的開發

【日】R.KODAMA T.ONISHI

目前,中冷器軟管由氟橡膠(FKM)和硅橡膠(VMQ)制成,具有高熱阻和高耐久性的特點。未來中冷器軟管將在更加嚴苛的環境(高溫高壓)中使用,使用當前材料存在耐久性風險。FKM力學性能的改善工作側重于關注導致其性能不足的內部FKM交聯點的低耐久性問題。目前,交聯法具有很強的耐酸性,且無法改性。在保留現有網絡耐酸水平的情況下,研究添加1個新型特殊的交聯網絡。采用炭黑凝膠作為該新型網絡的增強劑,調整聚合物類型和混合比例,從而獲得目標值。同時,開發出1種新型的FKM,并采用該新型材料制成軟管樣件。試驗樣件通過了臺架試驗驗證。結果顯示,FKM的力學性能無法支持其在高溫環境下工作。在高溫下,FKM內層的材料屬性無法滿足未來發動機的高溫高壓環境要求。通過改善材料在高溫下的力學性能,同時保持材料的耐高溫性和成形性,最終通過采用炭黑凝膠強化網絡實現了開發目標。關鍵詞:軟管;中冷器;開發;未來發動機

0 前言

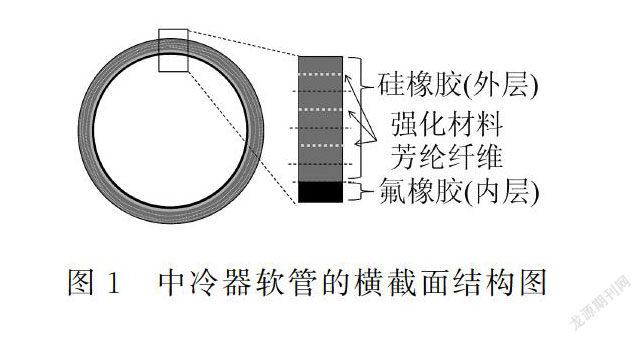

為了同時獲得高成本性能和高耐久性能,現代重型商用車廣泛采用配備了中冷器的渦輪增壓柴油機。這些柴油機是人員和貨物運輸工具的必要動力,具有熱效率高、CO2排放低的優點。較高的壓縮比、發動機小型化和降速被認為是柴油機獲得更高熱效率的有效方式[1]。要滿足這些要求,必須改善將最終的高溫高壓氣體傳輸至中冷器的中冷器軟管的性能。在現代重型商用車中,竄氣和高溫壓縮空氣都要流經中冷器軟管。中冷器軟管為疊層結構,具有優良熱阻和化學性能的氟橡膠(FKM)內層和優良熱阻性能的高熱阻芳綸纖維硅橡膠(VMQ)外層。圖1為中冷器軟管的橫截面結構圖。

1 當前零部件在高溫高壓工況下的評價

1.1 軟管臺架的試驗裝置

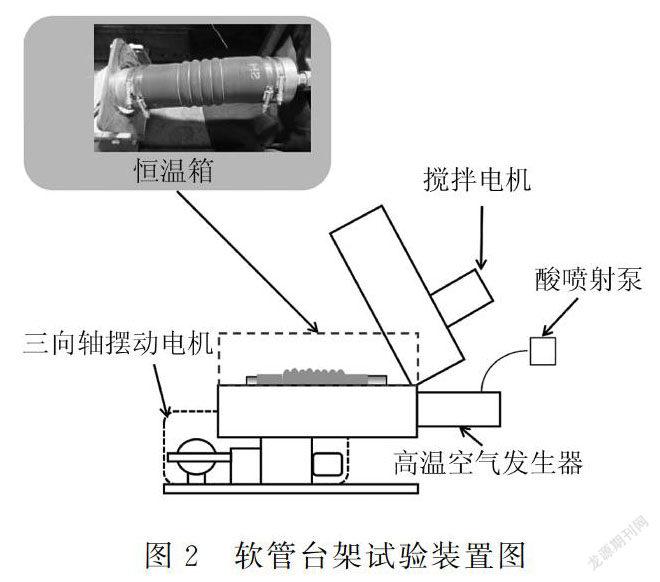

圖2為軟管臺架的試驗裝置圖。試驗采用未來發動機的環境條件,即向軟管內施加更高的溫度和壓力,在所有方向上采用當前水平的振幅。為消除局部應力集中,評價材料本身的性能,試驗采用幾乎無集中應力的直波紋管形軟管。因為使用閉式通風器(竄氣還原裝置)會導致恰好位于渦輪增壓器前的含酸竄氣還原,中冷器軟管還必須具有耐酸性和耐油性。在未來發動機更加嚴苛的高溫高壓工況下,為避免酸性物質穿透FKM內層,從而損壞不具耐酸性的VMQ外層,研究人員添加了1個能夠在加壓條件下噴射不同濃度酸性物質的噴霧裝置。

1.2 當前材料在未來發動機工況下中冷器軟管的試驗結果

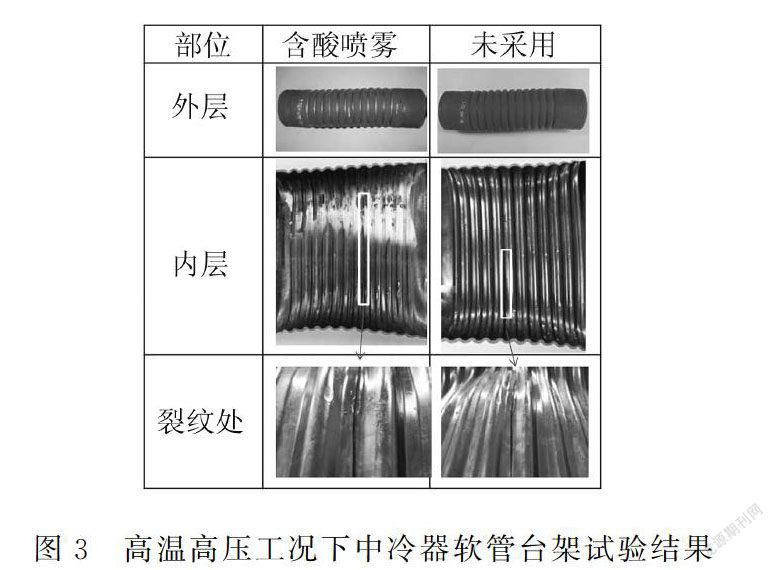

圖3為零部件在高溫高壓工況下經過軟管臺架測試后的外觀情況。VMQ外層與初始狀態無差別,但在FKM內層的波紋管處出現了裂紋。

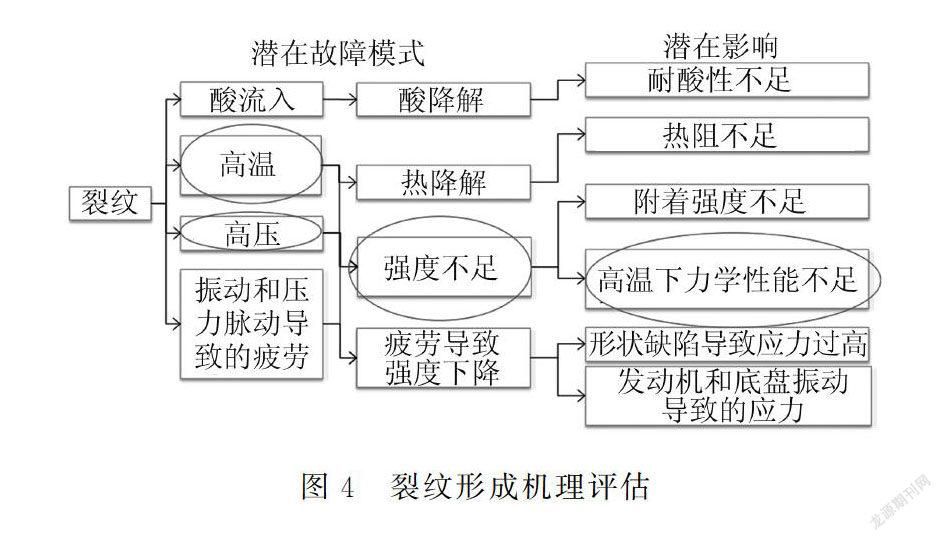

1.3 FKM裂紋形成原因評估

圖4總結了FKM內層裂紋的形成原因。在較高的溫度和壓力條件下,軟管臺架試驗表明,材料機械強度的缺失會導致裂紋的產生。在針對未來發動機條件下的軟管臺架試驗裝置上,且在相應的試驗中僅增大壓力或振動,裂紋在FKM內層上形成(圖3)。簡而言之,當環境溫度升高至未來發動機水平,壓力增大會導致軟管膨脹及振動,并導致軟管上下運動,它們共同作用導致了裂紋的形成。在高溫環境下,FKM內層承受了極端應變,且超出了斷裂閾值的延伸率。為了確定高溫環境下FKM延伸系數的惡化程度,研究人員對FKM和VMQ進行了高溫抗拉延伸率試驗。

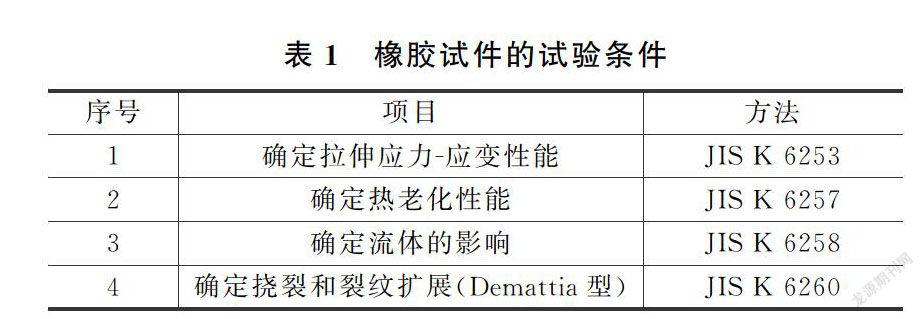

2 橡膠材料性能測試

研究人員采用表1中所列的測試方法測量了材料的力學性能并研究了環境的影響。由于要求新開發的材料具有與當前材料相同的環境寬容性,研究人員通過以下幾個方面進行了評價:(1)熱老化性能(指定時間段內的未來發動機溫度條件);(2)耐油性(基于JIS K 6258測試方法,采用IRM 903標準,指定時間段內的溫度為150 ℃);(3)燃料耐油性(基于JIS K 6258測試方法,采用燃料C,指定時間段內的溫度為90 ℃);(4)耐酸性(在指定時間段內,浸入指定濃度的硫酸、鹽酸、硝酸、醋酸和甲酸等溶液中后,在60 ℃下進行3個干燥循環);(5)VQM外層附著性能;(6)抗彎曲疲勞性。研究人員為評價在受硫化粘合影響的FKM和VMQ試件,進行了拉伸試驗(頻率25 mm/s),并比較出現裂紋的循環數。

3 材料開發

3.1 目標值隱含的理念

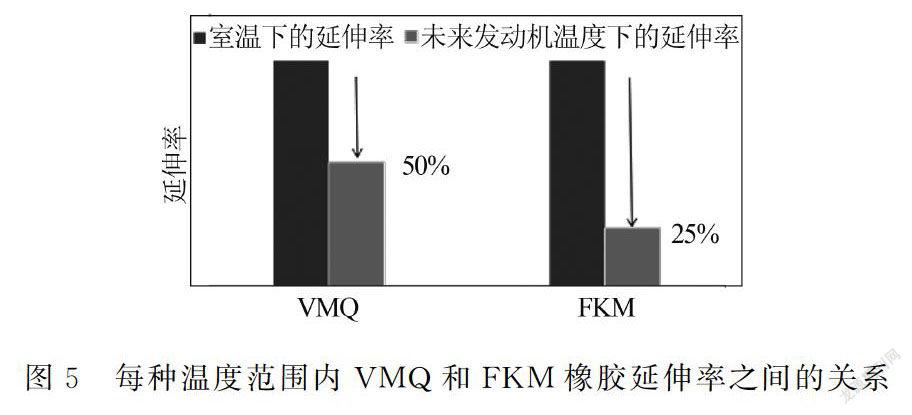

圖5為FKM內層和VMQ外層在室溫和未來發動機環境溫度下的延伸系數比較結果。對于VMQ外層,當溫度由室溫升高至未來發動機環境溫度時,其延伸系數下降50%。而FKM內層的延伸系數下降25%。通常認為,延伸系數低于100%時,橡膠材料就已達到其壽命極限。盡管在當前溫度下,FKM內層不成問題,但其在未來溫度下的延伸系數會低于100%。與之相反,甚至在施加壓力和激勵的軟管臺架試驗中,研究人員也未在VMQ外層上發現裂紋。因此,研究人員將FKM內層在未來發動機溫度下的延伸系數目標值設置成與VMQ外層相同的水平。

3.2 材料開發方法

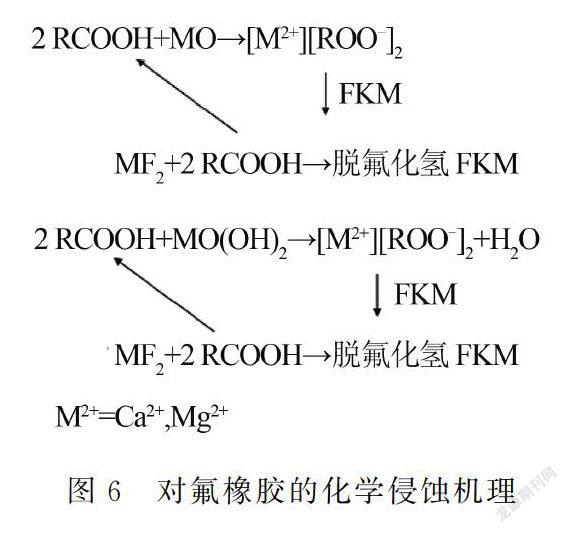

由于FKM聚合物具有高熱阻,因此其延伸系數在高溫下的下降主要歸因于交聯點的低熱阻特性。基于這個前提,材料開發主要側重于交聯結構。當前,FKM的交聯結構是通過過氧化物交聯形成的。多元醇交聯具有比過氧化物交聯更高的熱阻。如圖6所示,其中的CaO、Ca(OH)2和MgO化合物等酸性中和劑會通過甲酸和醋酸等有機酸觸發脫氟化氫反應,從而實現對FKM聚合物的降解。在保持當前耐酸性的同時,研究人員需要在不替代當前過氧化物交聯的情況下實現材料性能的改善。

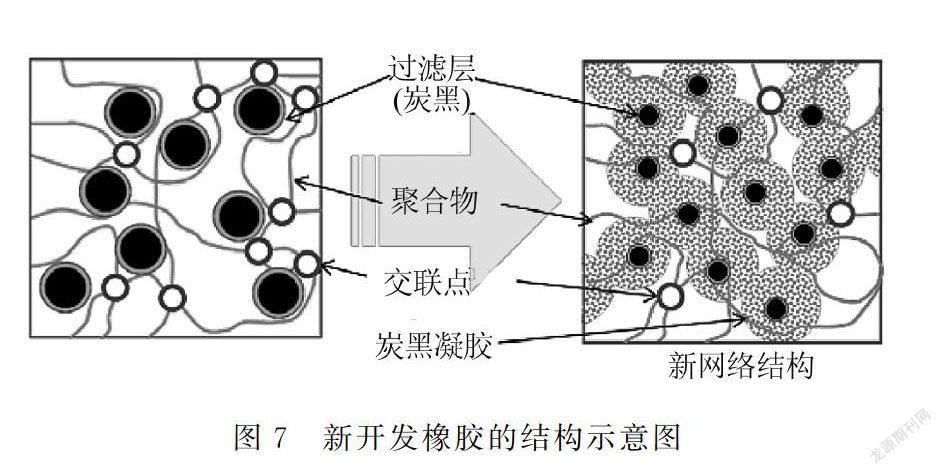

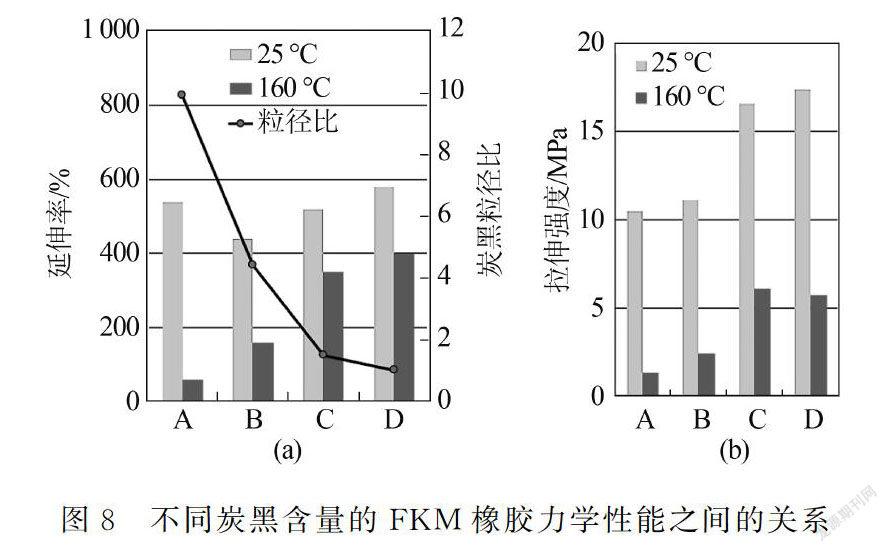

圖7為新開發材料的結構示意圖。為了強化在高溫下的力學性能,研究人員添加了由炭黑凝膠增強劑制成用于加強FKM交聯點的新型網絡。研究人員準備了4種具有不同炭黑粒徑比的FKM樣本,炭黑的粒徑分別是9.9 nm(樣本A)、4.4 nm(樣本B)、1.5 nm(樣本C)和1.0 nm(樣本D)。為了驗證因炭黑導致的物理性能改善情況,研究人員在25 ℃和160 ℃下對4種樣本的物理性能進行了比較。

如圖8所示,關于延伸系數和拉伸強度特性的研究結果表明,通過改變炭黑類型,可以實現力學性能的改善。炭黑粒徑越小,性能的改善幅度越大。出現這種結果的原因是炭黑表面積增大,導致產生更多的凝膠,從而使網絡得到強化。

3.3 具有強化高溫延伸系數的FKM材料的開發

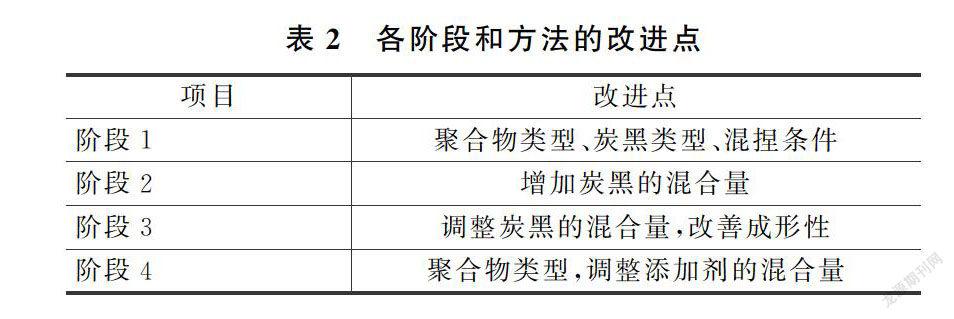

減小炭黑粒徑是強化FKM材料所采用的主要方法。FKM強化的具體情況見表2。研究人員針對每種開發材料制備了軟管樣件,并在軟管臺架上對其進行了測試,以驗證改進幅度。由于實際零件即使在局部應力下也需要熱阻,因此研究人員在評價中采用當前軟管形狀,從而確保能夠直接采用新型FKM材料。

由于階段1的力學性能惡化是不可避免的,因此研究人員通過采用相對于當前材料具有更高初始延伸系數的聚合物及對炭黑混合物實施改性,達到改善高溫下延伸率的目的。但是,試驗人員在軟管臺架試驗中還是觀察到了開裂現象。

在階段2中,研究人員通過增加炭黑含量試圖進一步改善延伸系數,結果導致成形軟管的厚度變化很大。盡管抑制了臺架試驗后波紋管處的開裂,但是應力集中導致卡箍裝配后發生大部分開裂現象。

在階段3中,通過重整混合物改善了流動性和成形性。但在臺架試驗后,試驗人員還是在成形軟管內部的波紋管和卡箍裝配部位觀察到了開裂現象。

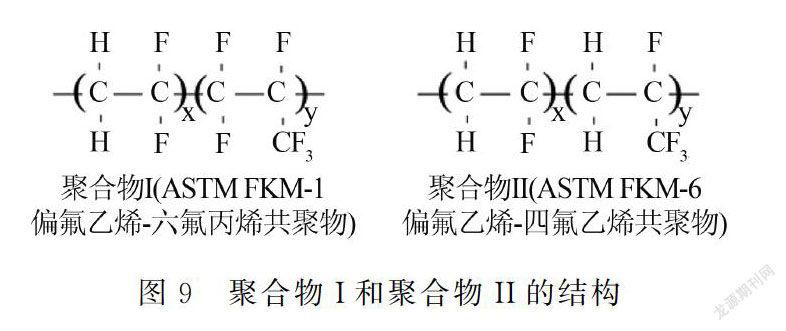

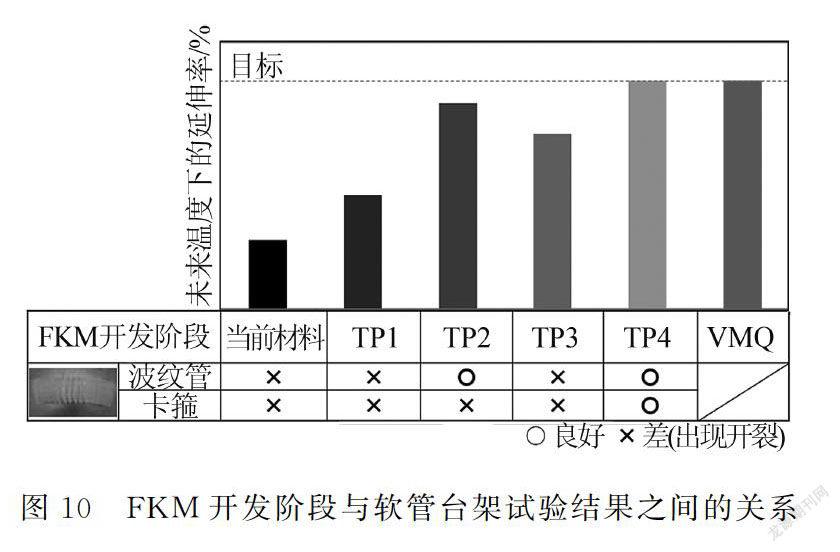

由試驗結果可知,采用圖9中的聚合物I(偏氟乙烯-六氟丙烯共聚物)材料無法同時實現力學性能和成形性的進一步改善。因此,不考慮由于氟含量較低導致化學穩定性下降的問題。研究人員在階段4中采用了在室溫下具有高延伸系數的聚合物II(偏氟乙烯-四氟乙烯共聚物)。研究人員將從早期樣本獲得的混合技術經驗應用于階段4中采用的聚合物II上。圖10為在未來發動機溫度要求下,階段1至階段4的延伸系數及每種材料軟管的臺架試驗結果。在所有的改進材料中,最高的延伸系數出現在階段4,達到了目標值。此外,在臺架試驗后軟管未出現開裂現象。

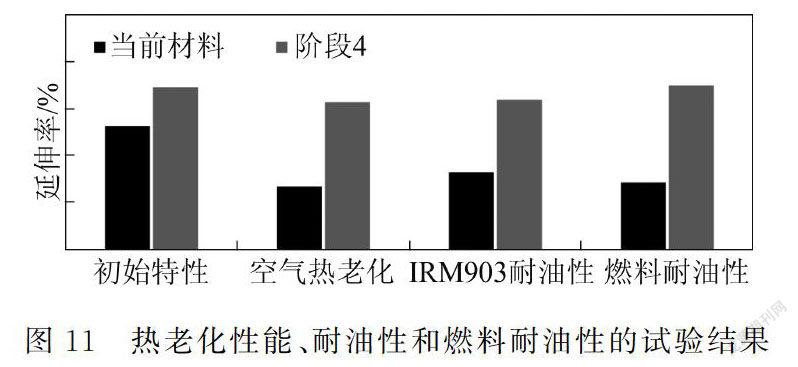

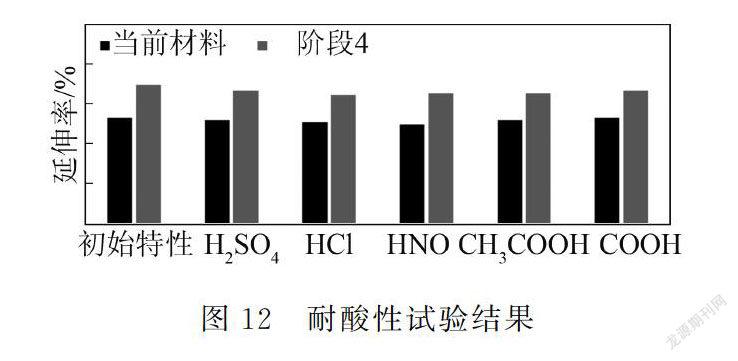

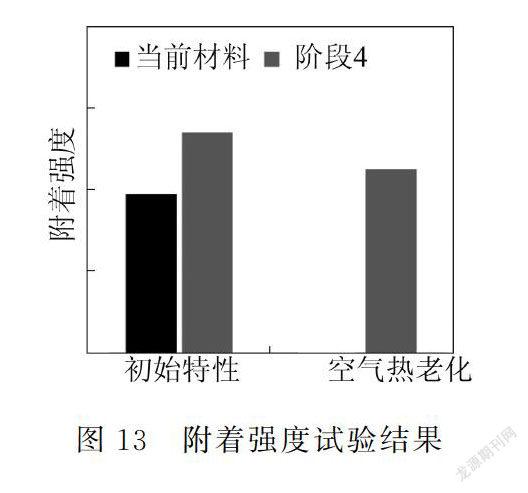

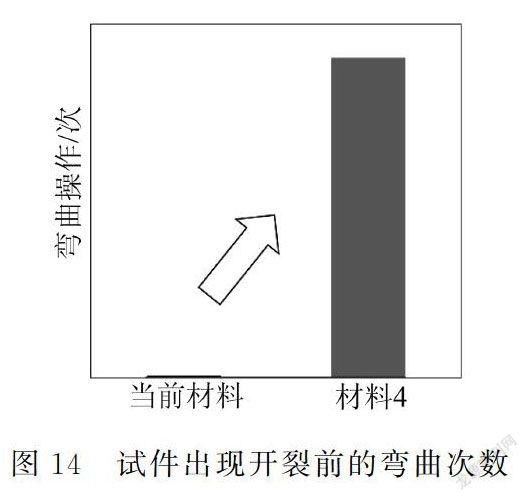

圖11為針對階段4的熱老化性能、耐油性和燃料耐油性評價。結果顯示,試驗結果都達到了延伸系數的目標值,且通過了軟管臺架試驗。化學穩定性評價、附著強度評價和抗彎曲疲勞性評價分別見圖12、圖13和圖14。較低的氟含量不會導致化學穩定性下降,且每個評價的結果都優于或與當前材料的試驗結果持平。熱老化后的材料附著性能和抗彎曲疲勞性大幅改善。由于炭黑凝膠導致的橡膠內部網絡強化是實現前述大幅改善的主要原因,因此采用炭黑凝膠強化網絡是進一步提升具有優良熱阻和化學穩定性的FKM功能性的1種有效途徑。

4 結論

本試驗的開發研究明確了以下2個要點:(1)加熱時,FKM內層的材料性能無法滿足未來發動機的環境要求;(2)開發目標要求在保持環境穩定性和材料成形性的同時提高在高溫狀態下的機械強度。研究人員通過向聚合物II(偏氟乙烯-四氟乙烯共聚物)中添加炭黑凝膠使網絡得到了強化,從而實現了開發目標。

日野公司在新一代Ranger車型上安裝了新開發的中冷器軟管。該車型參加了2019年度達喀爾汽車拉力賽的整個賽事,總名次位列第9名,在同等級別(排量小于10 L)的車型中位列第一。

[1]YOSHITOMI K, FUNAYAMA Y, ISHII M, et al. Effects of ambient density on diesel combustion[C].2018 JSAE Congress (Autumn), 2018:168-18.

孫丹紅 譯自 SAE Paper 2020-01-0236

虞 展 編輯

(收稿時間:2020-12-21)