自動變速器檔位排列詳解

王力斌

摘要:自動變速器作為汽車動力傳遞核心機構,其工作情況將影響汽車的運行狀態。目前搭載自動變速器的汽車成為消費者的購買主流,但大部分車主因對其換擋原理不了解,而對自動變速器產生誤操作,造成自動變速器損壞或性能下降。本文以大眾09G自動變速器為例,針對自動變速器各檔位功能及換擋原理進行詳細論述,為正確使用自動變速器及故障排查提供理論依據。

關鍵詞:自動變速器;檔位功能;換擋原理

一、自動變速器檔位排列

當前各大汽車廠家對自動變速器檔位排列基本統一為P-R-N-D形式,該形式被認定為最符合駕駛員操作習慣的位置排列。如圖1所示,D檔、S檔為前進檔。

S檔為前進檔中的動力模式,在S檔位中,變速器的換擋點將被延后,點火提前角增大,汽車將長時間處于低檔位行駛,配合液力變矩器,輸出扭矩增大,提高動力性,但油耗也隨之加大。D檔為前進檔常規模式,設計人員經計算,將動力與油耗進行合理匹配,滿足駕駛員常規操作需求,是駕駛員最常使用的前進檔位模式。

因駕駛員在行駛中絕大多數時間需要將檔位掛入前進檔,為保證駕駛員可快捷無誤地完成該操作,廠家將前進檔置于所有檔位最下方。當駕駛員需要進行前進檔操作時,僅需無腦下拉換擋桿至最下方即可,該操作就算出現誤操作,也只是誤入S檔位,不會對車輛及人身安全造成任何威脅。如將其放置在其他位置,就很可能出現誤掛檔位情況。在行駛過程中會引發安全事故,危及車輛駕駛員以及乘坐車輛人的生命安全[1]。

當換擋桿處于D檔位置,再將變速桿向右移動,便會進入手動模式,在更改模式之后,變速器不會自動增減檔,只會在需要換擋時在儀表上進行提示,需要駕駛員向上或向下拉動換擋桿,進行升、降檔操作,在儀表沒有出現換擋提示前拉動換擋桿不會換擋。該功能主要應用于下坡情況下,因部分車型在D檔自動模式中無法完成利用動力反傳實現的發動機制動,在下坡時只能通過制動系統完成減速任務,無形中增加了駕駛員的勞動強度。該種情況下駕駛員可將換擋桿處于手動模式,變速器內相關制動器接入工作,實現動力反傳,完成發動機制動,此時,車輛不但可實現非制動系統減速,還可將該狀態下發動機燃油消耗量降到最低狀態,達到一舉兩得的效果。

P檔為駐車檔,當車輛掛入P檔后,鎖止棘爪將變速器輸出軸鎖止,防止溜車。由于P檔對變速器輸出軸采用機械硬性鎖止方式,汽車在掛入P檔前一定要保證汽車完全靜止,如汽車在運動過程中誤掛P檔,將因應力等原因嚴重損壞變速器,嚴重時可使變速器殼體破裂。因此設計人員將P檔置于距離前進檔最遠的最上方。當需要掛入P當時,駕駛員確認汽車完全靜止后,保持制動踏板為踩下狀態,將換擋桿無腦推入最上方檔位即可。

N檔為空檔,主要用來中斷發動機與驅動橋間的動力傳遞,一般應用于暫時停車下的怠速工況。如圖1所示,駕駛員在掛入D檔過程中,務必經過R檔(倒車檔),當換擋桿到達R檔位置時,相應電磁閥及液壓閥便開始執行倒檔工作任務,雖然只有短暫一瞬,但也有了倒向行駛趨勢,此時如果沒有N檔的過度,直接掛入D檔,便會出現“先后、后前”的動作,此動作對變速器沖擊較大,多次沖擊后,會使變速器損壞。因此,在D檔與R檔間加入N檔非常必要,在R檔后,經過N檔緩沖,汽車倒向行駛趨勢被耗盡,可平穩掛入D檔。

R檔為倒檔,處于P檔下方,N檔上方,R檔與P檔一樣,需要將車完全停穩后才能掛入該檔位,否則會因沖擊過大等原因損壞變速器。倒檔在日常行駛中使用相對較少,并需要完全停穩狀態下進行操作,因此駕駛員有充足時間觀察其檔位位置,不易出現誤掛情況。一般情況下倒車完成后,直接掛入P檔熄火,所以安排R檔與P檔相鄰。

二、自動變速器換擋原理

自動變速器主要由電子控制機構、液壓控制機構、換擋執行機構組成。電子控制機構主要由傳感器、電腦、電磁閥等組成。液壓控制機構主要由油泵、閥板、液壓控制閥等組成。換擋執行元件主要由行星齒輪機構、離合器、制動器、單向離合器等組成。三大機構協同工作,共同完成檔位轉換工作。

自動變速器利用節氣門位置信號確定換擋時刻,利用車速傳感器信號確定所換檔位,通過油溫信號對自動變速器進行低溫保護。液壓控制系統根據電子控制系統的換擋信號結合液壓閥提供的液壓信號,打開、關閉相應油道,接通相應換擋活塞,使相應離合器、制動器進入工作,完成檔位轉換。

與手動變速器機械執行元件不同的是,自動變速器采用行星齒輪機構,該機構結構相對復雜,通過一組行星齒輪機構可完成多個檔位轉換,因此,變速器體積可有效縮小。不同車型,選用的行星齒輪機構類型也不盡相同。行星齒輪機構可分為單排行星齒輪機構(辛普森式行星齒輪機構)和雙排行星齒輪機構(拉維納式行星齒輪機構)。目前汽車檔位普遍在6速及以上,一般都選擇將兩種行星齒輪機構進行混用,保證機械機構最簡化的同時,實現多檔位輸出。

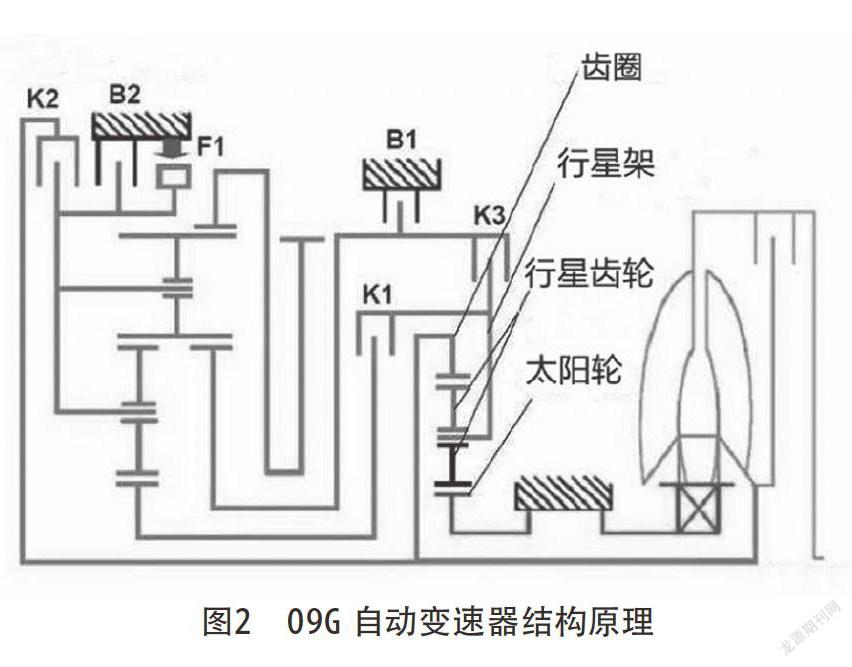

在上汽大眾的車型中,09G系列手自一體自動變速器一直占有較大份額[2]。本文以大眾09G自動變速器為例,闡述自動變速器不同檔位時,換檔執行元件的工作狀態。09G自動變速器結構原理圖如圖2所示。

09G自動變速器是由一組單排行星齒輪機構及一組雙排行星齒輪機構組成換擋機械機構,利用三個離合器,兩個制動器及一個單向離合器與換擋機械機構共同組成換擋執行機構。該變速器可實現6個前進檔及一個倒檔。

D1檔為起步檔,應實現最大的傳動比,當變速器換擋桿推入D時,改檔位便開始執行工作。發動機動力由液力變矩器輸入變速器收入軸,由圖2可知,輸入軸與單排行星齒輪機構齒圈固定連接,同排太陽輪與殼體相連,因此,齒圈作為主動元件,順時針帶動行星架同向減速旋轉,實現減速增扭。此時,離合器K1受到液壓控制系統控制,其活塞推動離合器片接合工作,將單排行星齒輪機構中的行星架與上牌行星齒輪機構中的小太陽輪相連,使小太陽輪成為雙排行星齒輪機構的輸入元件順時針旋轉。因小太陽輪為主動元件,行星架會出現逆時針旋轉趨勢,單向離合器F1將其單項固定,雙排行星齒輪機構中的齒圈被小太陽輪順時針帶動,實現再次減速增扭,并將動力傳遞給輸出軸進行輸出。

當汽車下坡滑行時,動力由車輪開始反傳遞,雙排行星齒輪機構中的行星架將順時針旋轉,此時單向離合器F1無法固定行星架,造成變速器無法將動力傳回發動機進行發動機制動。該種情況下,應將換擋桿拉至手動模式處,手動模式下,制動器B2進入工作,將行星架強制固定,保證動力可回傳至發動機,利用發動機制動使汽車減速,并提高燃油經濟性。

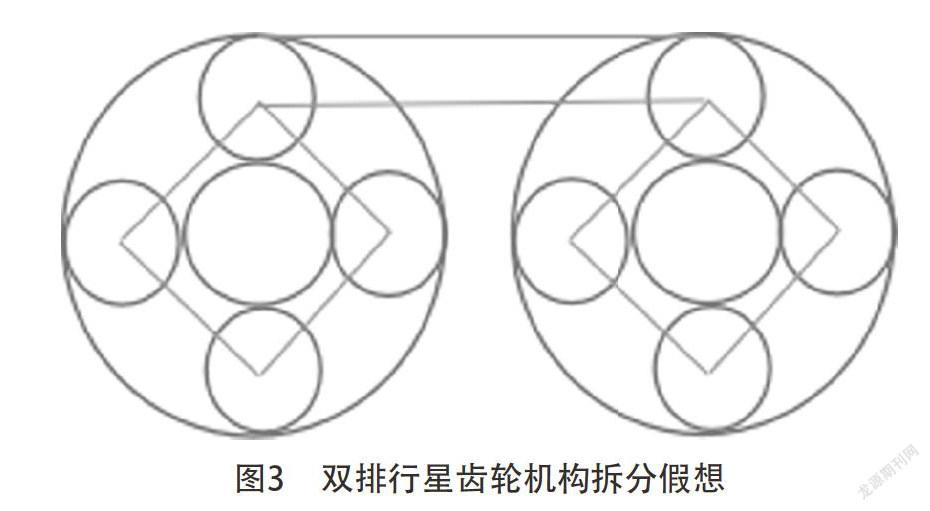

隨著駕駛員的操作,發動機轉速與車速快速增高,變速器進入D2檔位。該檔單排行星齒輪機構中的傳遞關系與D1一致,行星架通過K1傳至雙排行星齒輪中的小太陽輪,此時,制動器B1被控制接合工作,使雙排行星齒輪機構中的大太陽輪被強制固定,由小太陽輪帶動齒圈減速增扭輸出動力。該種情況下的雙排行星齒輪機構可看成兩個單排行星齒輪機構,兩單排共用行星架及齒圈,如圖3所示。

假設左側單排行星齒輪機構中的小太陽輪為主動,因齒圈與輸出軸連接,在換擋前瞬間與該排小太陽輪有較大轉速差,可看為固定元件,行星架被小太陽輪帶動旋轉,將動力通過行星架傳遞至右側排,由于大太陽輪被B1固定,因此右側排為行星架帶動齒圈旋轉,由于右側排中行星架帶動齒圈的加速小于左側排的太陽輪帶行星架的減速,因此,整體看依然為減速增扭輸出動力。

進入D3檔后,離合器K1與K3同時進入工作,將雙排行星齒輪機構中的小、大太陽輪同時與單排行星齒輪機構中的行星架相連接。根據行星齒輪機構特性:行星齒輪機構中任意兩個元件同轉速同轉向共同旋轉,第三個元件將與之連為一體,同向同轉速旋轉。因此,雙排行星齒輪機構中齒圈隨大、小太陽輪同轉速,同轉向旋轉,形成直接檔。

隨著車速的升高,變速器將掛入D4檔位。D4檔K1離合器保持結合,同時K2離合器介入工作,將雙排行星齒輪機構中的行星架與輸入軸相連。因雙排行星齒輪機構中小太陽輪的轉速為經過單排行星齒輪機構減速后的轉速,所以與輸入軸的轉速有著較大的轉速差,可將小太陽輪視為固定元件,行星架作為主動元件帶動齒圈加速輸出。因被視為固定元件的小太陽輪有實際轉速,因此齒圈受到的加速減扭程度較低。

D5檔位時,K2離合器依然將雙排行星齒輪機構中的行星架與輸入軸相連,K3進入工作后,將單排行星齒輪機構中的行星架與雙排行星齒輪機構中的大太陽輪相連接。因大太陽輪齒數大于小太陽輪齒數,其行星架與大行星齒輪間轉速差被進一步拉大,使行星架對齒圈的增速效果增強,傳動比下降,實現增速減扭。

D6檔時K2離合器保持工作,依然連接輸入軸及雙排行星齒輪機構中的行星架,制動器B1接入工作,使雙排行星齒輪機構中的大太陽輪被強制固定。此時雙排行星齒輪機構不需要與單排行星齒輪機構連接,同時也沒有了單排行星齒輪機構的減速作用,直接由雙排行星齒輪結構中的行星架帶動齒圈輸出增速減扭動力。

當駕駛員將換擋桿置于R檔位置時,K3離合器接合,將單排行星齒輪機構中的行星架與雙排行星齒輪機構中的大太陽輪相連接。由于制動器B2工作,將雙排行星齒輪機構中的行星架強制固定,實現雙排行星齒輪機構中大太陽輪作為主動元件帶動齒圈反方向運行的減速輸出情況。換擋執行元件的工作特性直接影響變速器的換擋質量,決定了自動變速器的行駛平順性、車輛的動力性以及經濟性[3]。

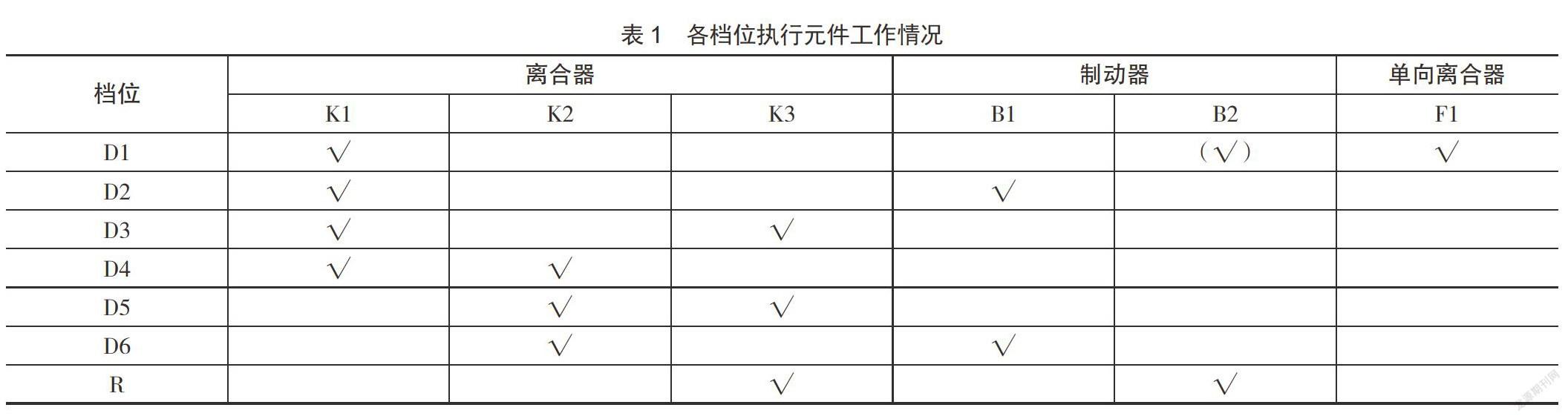

09G自動變速器各檔位執行元件執行情況如表1所示。

三、結語

本文通過對自動變速器各檔位的功用、排列原理及動力傳遞原理的論述,維修人員可根據各檔位時,執行元件的工作狀態來對自動變速器故障點進行分析,達到提高檢測效率,減小維修周期的目的。而駕駛員可將自動變速器的全部功能合理的應用,減小損耗,延長使用壽命。

參考文獻:

[1]沈洪松.汽車機械故障成因及維修處理關鍵技術研究[J].電大理工,2017(03):73-74.

[2]陳中澤.上汽大眾車系診斷思路(34)[J].汽車與駕駛維修(維修版),2019(02):19-22.

[3]李明清.09G自動變速器液壓系統仿真分析[J].吉林:吉林大學,2018.