重型商用車發動機冷卻系統的設計

李國紅

摘要:重型商用車發動機冷卻系統的運行性能,對車輛的整體性能及其運轉可靠性、車輛使用壽命等,都有著十分重要的作用和影響。本文將結合重型商用車發動機的冷卻系統特點,對其設計進行研究,以供參考。

關鍵詞:重型;商用車;發動機;冷卻系統;設計

中圖分類號:U464.138? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)11-0006-02

0? 引言

商用車是以人員或貨物運送為主的車輛,主要包含9座以上客車以及載貨車輛。與普通的小型汽車不同,這類汽車的動力設計多會采用柴油發動機驅動模式,從而在車輛行駛與運行過程中獲取更高的扭矩輸出,以滿足其車輛的更大載重量與爬坡性能要求。根據有關數據研究顯示,高速道路上行駛的重型商用車,其在行駛過程中所產生熱量能夠對兩座房子的供暖需求進行有效滿足,并且車輛行駛過程中存在的高溫情況,會對其發動機的部件磨損以及油料變質等問題形成加劇影響,從而導致其車輛發動機的整體性能降低,需要良好的發動機冷卻系統對其車輛行駛中的高溫現象及影響進行合理控制。此外,也需要注意避免對發動機的溫度冷卻作用過大,導致發動機運行的油耗增加,工作效率顯著降低。下文將結合重型商用車的發動機運行及其冷卻系統設計情況,對其具體設計的有關內容和要點進行研究,以供參考。

1? 商用車發動機冷卻系統的總體結構與設計要求分析

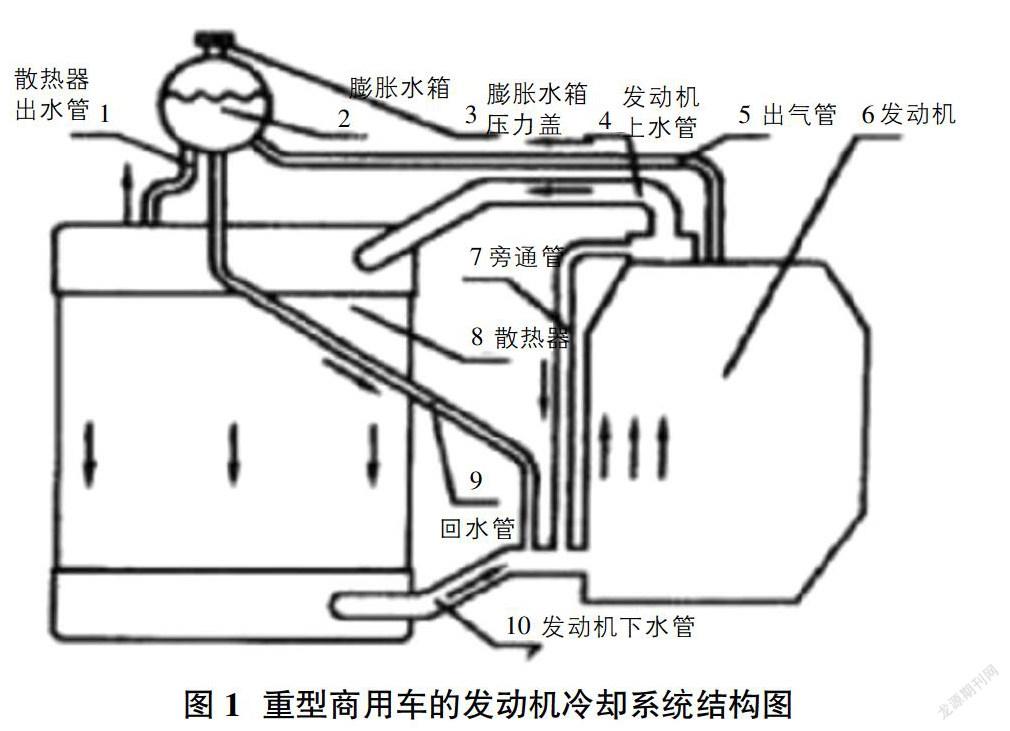

一般情況下,重型商用車的發動機冷卻系統結構組成主要包括膨脹水箱、水管、壓力蓋以及散熱器總成等。其中,散熱器總成主要包含風扇以及散熱器等構件和設備,如圖1所示,即為重型商用車的發動機冷卻系統具體結構示意圖。值得注意的是,在進行重型商用車發動機冷卻系統設計中,結合多數企業對車輛發動機的外購情況,在具體設計中只需要針對車輛發動機冷卻系統的散熱器總成進行設計與安裝實施即可。

結合圖1所示的重型商用車發動機冷卻系統結構組成,由于重型商用車又包含客戶與貨車兩種不同的類型,并且受各類型車輛的功能及其發動機安裝位置、性能參數等差異性影響,在進行冷卻系統設計中,也應針對其有關技術資料和設計參數進行分析。其中,對車輛發動機的技術參數,是由發動機購置的配套企業進行提供;而車輛的使用環境溫度則主要包含車輛運行使用地區的最高溫度及其最為極限的使用條件等;車輛發動機冷卻系統的安裝空間則是根據發動機安裝位置以及具體空間大小等,對冷卻系統中的散熱器正面積進行合理確定,同時還需要結合具體情況,對發動機后置情況的空氣流通條件進行考慮,以確保其進風系統設計合理;對冷卻系統中的散熱器以及風險等散熱器總成的有關部件設計和安裝中,需要對其部件尺寸、外形、安裝尺寸、結構特征、性能參數等進行明確。

此外,為滿足上述冷卻系統設計的各項技術資料和參數要求,在具體設計中還應注意對以下內容進行合理控制和把握。即:①發動機冷卻系統中使用的冷卻液為防凍液,且系統采用的壓力蓋在0.7bar以下范圍時,其發動機出水口溫度應控制不超過105℃;而當系統所采用的壓力蓋為低于0.9bar的情況時,其發動機出水口最高水溫應不超過115℃,同時要求其平均年水溫超過105℃的情況在50h以內。②進行冷卻系統的冷卻液加注過程中,要求其加注速度不低于19L/min,且按照該速度標準進行加注至滿足要求即可。③對冷卻系統的冷卻液膨脹容積設計,要求符合冷卻液容量的6%這一標準和要求。

2? 重型商用車發動機冷卻系統設計研究

根據上述對重型商用車發動機冷卻系統的結構組成及其設計要求分析,在進行冷卻系統設計中,主要圍繞散熱器、冷卻風扇、膨脹水箱以及系統的管路布置等內容進行設計和分析。

2.1 散熱器的選型與設計分析

對商用車發動機的冷卻系統設計中,進行散熱器選型與設計應用是其重要設計內容和部分。其中,散熱器在冷卻系統運行中能夠通過大循環實現冷卻液的強制冷卻,從而對發動機運行所產生的熱量進行有效冷卻,對其良好運行狀況及性能進行支持。在進行冷卻系統的散熱器設計時,對其散熱器的芯子面積的設計,對散熱器在系統運行中的散熱能力有著直接影響,因此,應重視對散熱器芯子面積大小的合理設計;此外,將散熱器安裝在商用車的車架上時,還需要使用減振橡膠墊對其進行有效保護。由于對車輛發動機冷卻系統的散熱器進行選型設計中,進行散熱器芯子的迎風面積計算中,會受車輛型號不同影響,導致其具體計算的系數結果存在較大差異,但是在一般情況下會將散熱器芯子的迎風面積計算系數值設定為0.0031-0.0038m2/kW的標準范圍內,其中,對載貨車輛在先上述計算系數值范圍標準內,會以偏下限值作為首選與考慮結果,而對牽引車和自卸車等一些運行負荷較大的重型商用車,則會在散熱器芯子迎風面積的計算系數值設定中,以偏上限值為首選設計考慮的對象,從而對其設計的合理性和有效性進行保障。

2.2 冷卻風扇設計

冷卻風扇的設計,主要是對冷卻風扇的選型及其在冷卻系統中的合理布置進行設計。通常情況下,對冷卻風扇的選型設置與具體風量、風壓、風扇外徑、葉片安裝角、轉速等進行設計中,要求根據風扇直徑以及轉速對其風量進行確定,而對風扇的外徑,則應稍微低于散熱器芯部的寬度與高度,葉片安裝角度根據風量以及其風扇轉動的消耗功率等,一般設置為30°。此外,對風扇前段和散熱器芯子之間的距離,一般控制在50-150mm之間最為合適,而風扇后段和發動機端面的距離,一般控制在100mm以上。

對冷卻系統的風扇設計和分析中,還需要針對風扇的護風罩進行合理設計和分析。其中,護風罩在風扇工作與運行中,是通過對氣流均勻的在散熱器芯部的流經進行有效引導,從而避免其出現損失或發生回流等。一般情況下,對風扇的護風罩尺寸大小設計,需要根據冷卻系統的風扇和散熱器設計相對位置進行合理確定,并且在具體設計和分析中,主要圍繞風扇葉端和護風罩的徑向間隙以及風扇在護風罩中的伸入位置等內容進行合理確定。在對護風罩中風扇伸入的位置進行合理設定中,由于風扇進入到護風罩的位置和冷卻系統運行中的進氣效率有著較大的關聯,并且對二者之間的這一關系可通過試驗分析方式進行合理驗證,因此,在具體設計中應重視對上述內容的有效設計與分析。結合重型商用車發動機的冷卻系統設計實踐,對采用吸風式風扇的冷卻系統,在實際設計中要求風扇伸入護風罩的具體位置,應以風扇葉片投影寬度在護風罩中伸入的寬度約為2/3最為合適;而對采用吹風式風扇的冷卻系統,其風扇伸入護風罩的位置控制應以風扇葉片投影寬度約伸入護風罩1/2最為合適。對冷卻風扇的葉端和護風罩的鏡像間隙設計與確定中,由于上述間隙設置對冷卻風扇在系統運行中的性能作用有著較為顯著的影響,并且從理論層面出發,對其間隙設置在無接觸情況下,應堅持越小越好的原則。但是,在具體設計中,由于重型商用車的冷卻系統風扇多會在發動機上安裝應用,而護風罩則會在散熱器中安裝和使用,導致風扇和護風罩不位于統一軸心上,因此會在運行過程中存在相對運動,就需要避免間隙越小效果越好的原則理論應用,避免對間隙的設計過小,從而對冷卻系統整體設計水平與效果產生不利影響。

2.3 膨脹水箱設計

在商用車發動機的冷卻系統中,對膨脹水箱也稱為是副水箱,是進行散熱器和發動機水套的一個容器,一般在車輛的發動機與散熱器上方進行布置,用于冷卻液儲存以及膨脹空間提供、促進水泵的進口部位靜壓提升、除氣等。在進行商用車發動機冷卻系統的膨脹水箱設計中,需要根據其膨脹容積以及儲備容積、必留容積等,對膨脹水箱的容量進行合理確定;對膨脹水箱的外側,需要進行透明管設置,便于對其液面進行檢查或者是進行液面傳感器設置與報警應用。此外,在進行冷卻系統的膨脹水箱設計和安裝中,需要進行三根連接管路設置,這三根連接管路中,有兩根是從水套頂部以及散熱器的上水室頂部進行引出,在冷卻系統運行中是作為除氣管進行應用,以進行發動機水套與散熱器中的大量空氣與蒸汽排出,對除氣管的設置,不僅要求其管徑合理,而且對管路長度應盡量設置較短且直,以避免影響其除氣效果。對膨脹水箱的高度設置,一般需要控制在散熱器與發動機的上方,并且其底平面需要超出發動機水套與散熱器的上水室頂部,以避免對膨脹水箱的設計和安裝質量產生影響。

2.4 系統管路設計

在進行重型商用車發動機冷卻系統的管路連接設計中,對發動機和冷卻系統散熱器之間的連接管路,應確保其線路盡量為直形,盡量避免或減少彎曲,以確保系統運行中散熱器中空氣的排出;此外,對系統連接管路的選型設置,應盡量確保其管路具有較好的柔性,能夠對發動機和系統散熱器之間的相對運動及其性能要求有效適應;對車輛發動機和散熱器之間的距離設置相對較遠,從而導致其管路連接相對較長的情況,應在管路布設中盡量沿著水流的方向向上合理翹起,盡量避免水平或者是呈凸形布置的情況發生,從而對系統管路的連接和設計效果產生影響。一般情況下,進行冷卻系統的管路連接設計中,對連接管路多會選擇膠管或者是金屬管,對金屬管管路則需要增加膠管接頭,且金屬管伸入膠管接頭的長度應超過50mm,而選擇膠管作為管路的設計情況中,要求其管壁厚度在5mm以上;對管路連接距離較長的情況,還需要在中間進行固定支撐搭設應用,其支撐距離一般控制為500mm。

3? 結束語

總之,冷卻系統在重型商用車發動機運行的良好性能支持以及車輛整體性能提升等方面,都具有十分重要的作用和影響,并且良好的冷卻系統設計和運行,能夠對重型商用車運行中的有關故障問題進行有效避免。尤其是隨著重型商用車的發動機性能不斷優化和提升,受渦輪增壓器的應用影響,其發動機在車輛運行中的熱負荷增加更為明顯,因此,對其發動機冷卻系統的設計和研究開展重要性也日益突出,應予以關注。

參考文獻:

[1]鄭可瑩.汽車發動機冷卻系統故障檢測及其維修[J].時代汽車,2019(12):152-153.

[2]陳冠宇.新型電源車發動機冷卻系統的仿真計算[J].內燃機與配件,2018(2):24-26.

[3]郭威,楊建波.商用車發動機冷卻系統加注除氣性能研究與分析[J].時代汽車,2017(10):89-92.