高含硫天然氣三相分離器分離性能實驗研究

李連春 王樹濤 王立滿 葉 海 古小紅 汪沈陽 管 峰孔凡勝 郭富永 王詠梅

(1.蘭州蘭石能源裝備工程研究院有限公司;2.中國石油化工股份有限公司中原油田分公司;3.蘭州蘭石重型裝備股份有限公司)

普光氣田是我國建設開發規模最大、豐度最高的高含硫氣田,其地質條件復雜,氣田含硫量高,具有強腐蝕性,會影響化工產品質量,而且容易造成環境污染, 開發過程中普遍存在出水問題,地面集輸系統容易產生硫沉積[1]。

因此,在高含硫氣田開采生產過程中,要采用合理的天然氣處理工藝, 提升天然氣開采效益,同時避免造成環境污染[2]。目前高含硫氣田面臨的主要問題是產水和硫沉積問題[3]。 地層產水和單質硫沉積對氣田的生產開發已經產生了較為嚴重的影響,現有的氣液兩相分離器無法高效進行氣、液、硫分離,進而影響到天然氣的開采和集輸。 因此,為了保證地面集輸系統的正常生產和安全運行,解決由于硫單質沉積帶來的上述問題,特提出采用旋流脫固技術對氣液固三相進行分離,從而控制地層水和單質硫不進入或少進入集輸系統,提高外輸天然氣氣質,對減輕集輸系統設施的腐蝕、保證集輸管道的安全平穩運行具有重要意義[4]。

針對現有問題,筆者通過三相分離器縮尺工藝樣機的設計與實驗, 對其分離性能進行測試,明確其處理能力,并確定最優分離器內構件結構參數和分離參數,準確掌握高含硫天然氣三相分離特性,為高含硫天然氣三相分離提供工程化應用數據。

1 三相分離器性能實驗

1.1 實驗裝置及流程

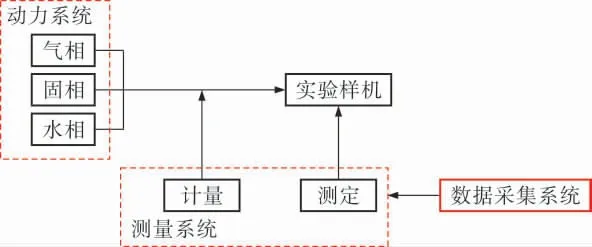

實驗系統在文獻 [5] 的基礎上進行修改設計,包括動力系統、測量系統、數據采集系統和實驗樣機(圖1)。其中,動力系統提供較為準確的氣相、水相和固相流量;測量系統對各相流量、水中含固及氣中含液固等數據進行相關的計量與測定;數據采集系統實現實驗系統中流量、壓力及溫度等信號的采集。

圖1 實驗系統簡圖

實驗流程如圖2 所示,空氣通過空壓機壓縮進入氣體緩沖罐緩沖穩壓,經孔板流量計或渦街流量計計量后進入三相混合器(橙色管線);固體顆粒和水在固液混合罐中均勻混合,并在離心泵作用下進行輸送, 經質量流量計計量后進入三相混合器(藍色管線)。 氣液固三相在混合器內進行混合,流經一定長度后進入實驗樣機。氣液固三相進入三相分離器內,在每根旋流管內均勻分配,并且在強烈旋轉力作用下氣體攜帶部分液滴和固體顆粒由溢流排氣口排出, 而液固相在重力沉降作用下,液相經排液管進入液相儲存罐,固相經排砂管進入固相儲存罐。在液相儲存罐內,液固發生進一步分離,經過分離器分離后,氣相排空。 同時在三相分離器氣相出口進行氣相的取樣。

圖2 實驗流程圖

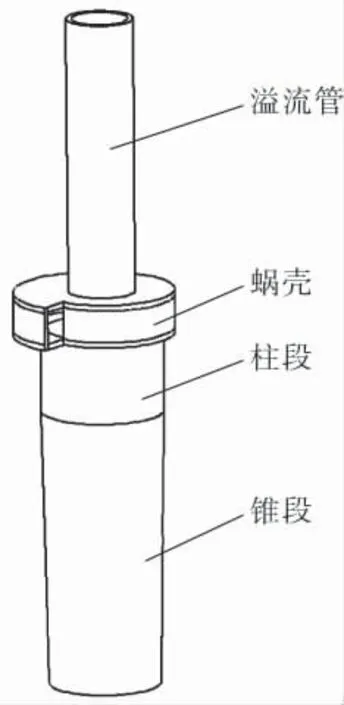

單根旋流管可通過鑄造或者焊接成型,結構如圖3 所示。 旋流管實物如圖4 所示。

圖3 單根旋流管結構圖

圖4 旋流管實物圖

1.2 介質物性參數

實驗所用的介質為普光氣田高含硫天然氣,氣體組分中主要成分為甲烷、硫化氫、二氧化碳,其中甲烷含量70%,硫化氫含量高達15%,二氧化碳含量10%。 介質的密度為7.64kg/m3,粘度為0.18mPa·s。

1.3 工況條件

根據普光氣田增壓先導實驗工程要求,確定樣機實驗工況為12 組,具體數據見表1。

表1 樣機測試實驗工況

(續表1)

2 三相分離器分離性能實驗結果分析

2.1 氣相出口液固粒徑分布

12 個實驗工況下氣相出口激光粒度儀分析結果如圖5 所示。 根據測試結果可以看出,不同操作工況下,氣相出口液固顆粒體積分數隨顆粒直徑的變化趨勢基本相同, 顆粒直徑小于10μm時,氣相出口液固顆粒體積分數處于極不穩定的波動狀態,但當顆粒直徑大于10μm 時,氣相出口液固顆粒體積分數迅速下降到趨近于0, 且保持穩定狀態。 說明流體經過三相分離器,可以脫除絕大部分顆粒直徑大于10μm 的液固相顆粒,分離效果顯著。

圖5 不同實驗工況下氣相出口液固顆粒粒徑分布

2.2 不同工況對三相分離器分離性能的影響

分離效率作為一種重要的經濟技術指標,不僅在質與量上充分體現出裝置工作運行性能的好壞程度,而且可以用于評定設計裝置結構參數與操作參數選取的合理程度,這對衡量整套系統的完善程度提供了堅實的科學數據支持。

2.2.1 入口壓力對三相分離器分離效率的影響

實驗過程中,其他條件不變,只改變分離器入口壓力,壓力控制參照文獻[6]中的方法,通過測定分離器氣相出口處的液滴夾帶率和硫固顆粒含量,得出液相和固相的分離效率與三相分離器入口壓力之間的關系,如圖6 所示。

圖6 入口壓力對三相分離器固相和液相分離效率的影響

從圖6 可以看出, 隨著入口壓力的變化,液相分離效率維持在90%以上,固相分離效率維持在85%左右,隨著入口壓力的增大,固相和液相分離效率都在逐漸上升,但當壓力增大到7.5MPa時,繼續增大壓力對分離效率的影響減小,液相分離效率在94%左右保持穩定,固相分離效率在87%左右保持穩定。考慮增大壓力的同時,成本也會隨之增加,而當壓力過高時,對分離效率的影響微乎其微,所以入口壓力需要保持在適度范圍內,不宜過高。

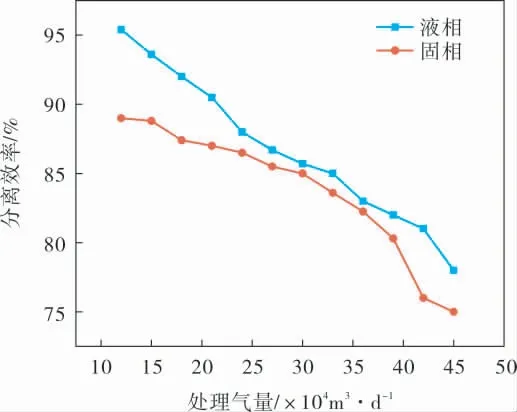

2.2.2 處理氣量對三相分離器分離效率的影響

按照同樣的單一變量分析法, 其他條件不變,只改變處理氣量,測定液相和固相的分離效率,如圖7 所示。 從圖7 可以看出,隨著處理氣量的上升, 分離器液相和固相的分離效率均下降,處理氣量越少, 三相分離器的分離效率越高,隨著處理氣量的增大, 分離器的負荷也隨之增大,不利于高含硫天然氣液固相的分離, 實驗中,處理氣量最小情況下,液相和固相的分離效率能分別達到95%和90%左右, 雖然分離效率很高,但考慮氣田廠開采天然氣的成本因素和經濟因素,處理氣量反映了分離器的處理能力大小,處理能力越大氣田廠產值越高,收益越高。 所以處理氣量不宜過小,綜合考慮應在25×104~35×104m3/d 范圍內調節。

圖7 處理氣量對三相分離器固相和液相分離效率的影響

3 結論

3.1 通過對出口氣體進行檢測,氣相出口檢測到的顆粒數逐漸減少, 說明流體經過三相分離器,可以脫除粒徑大于10μm 的絕大部分液固相,分離效果顯著。

3.2 隨著入口壓力的增大,三相分離器的分離效率也隨之增大,但當增大到7.5MPa 時,分離效率增幅趨于平緩,考慮成本因素,分離器入口壓力不宜過高,綜合考慮,入口壓力在7.5MPa 時分離效果較好。

3.3 隨著處理氣量的上升,分離器液相和固相分離效率均下降,綜合考慮,處理氣量應在25×104~35×104m3/d 范圍內調節,既能保證分離效率,也能獲得較高收益。