基于流固耦合的壓水堆主管道上充管嘴熱疲勞研究

王春輝 高紅波 陳明亞 余偉煒

(1.大亞灣核電運營管理有限責任公司;2.蘇州熱工研究院有限公司)

壓水堆一回路核輔助系統中化學和容積控制系統(RCV)上充管線具有調節一回路水質、維持一回路硼酸濃度等功能[1]。在機組運行期間,因承受冷熱水交互流動產生的循環熱沖擊載荷,上充管嘴位置通常存在 嚴重的 熱疲勞問題[2,3]。 然而,核電站瞬態事件記錄工作目前主要關注對反應堆壓力容器(RPV)存在嚴重影響的事件,盡管一些輔助系統熱瞬態可導致上充管嘴出現嚴重熱沖擊,由于它對RPV無明顯影響而未進行持續有效的跟蹤。 部分核電廠的運行結果表明,當機組運行至60年此類熱瞬態事件的預期次數將有可能超過其設計限值。 但是,在核電站設計和執照更新中考慮環境促進疲勞(EAF)效應后,上充管嘴處的疲勞累積使用因子(CUF)通常會超過1,從而增加設備設計和執照申請的成本,加大核電廠獲得運行執照的難度[4,5]。

傳統設計疲勞分析中通常基于設計瞬態工況將管嘴區域簡化成若干熱區,根據經驗公式計算對流傳熱系數進行疲勞分析,該過度簡化并不能真實地反映上充管嘴的壁溫分布,無法有效評估其疲勞壽命。 而在役檢測中,針對管道熱疲勞敏感位置篩選均基于原設計疲勞分析結果[6,7],直接影響在役檢測范圍界定的準確性。 美國核管理委員會(NRC)技術報告NUREG/CR—6260中將上充管嘴認定為壓水堆機組中最典型的疲勞敏感位置之一,并指出對此位置真實疲勞狀態進行監測是解決此類問題最有效的管理手段[8]。

Hooper R等通過對流體與固體內所有物理過程進行耦合計算,計算結果與實驗結果高度吻合[9,10]。 然而,目前針對上充管嘴在真實工況下疲勞特性方面的研究報道甚少。 上充管嘴作為一回路壓力邊界的一部分,運行期間不允許發生任何泄漏。 因此,研究上充管嘴運行期間真實瞬態工況作用下的疲勞特性,對于防止失效事故的突然發生,有著重要的技術意義和工程價值。 為此,筆者采用準確的物理模型和高精度的數值算法,基于現場實測瞬態參數, 通過3-D全尺寸非穩態流固耦合數值分析對上充管嘴在流場熱沖擊作用下的結構響應進行了數值耦合模擬。 計算區域不僅包括管內流體的流動和換熱,還將管道所在的固體區域包括在內,使模擬結果更符合實際的溫度場和應力應變場,結合ASME Ⅷ壓力容器規范的分析方法開展疲勞分析,并與傳統設計疲勞分析結果進行對比驗證。

1 物理模型和控制方程

1.1 物理模型

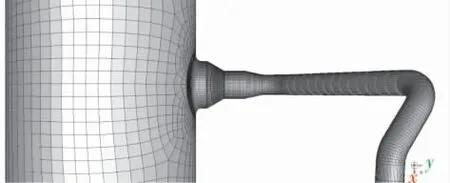

分析對象為國內某二代壓水堆一回路主管道上充管嘴,物理模型如圖1所示。 上充管道內的冷水與主管道內的熱水于管嘴處交匯,為獲得上充流量變化過程中管嘴處流場變化特征并改善流場計算的收斂性, 流體動力學計算選擇的物理模型包含部分主管道與上充閥門下游的部分管道,以減小進/出口邊界對流場計算域的影響。

圖1 上充管嘴物理模型

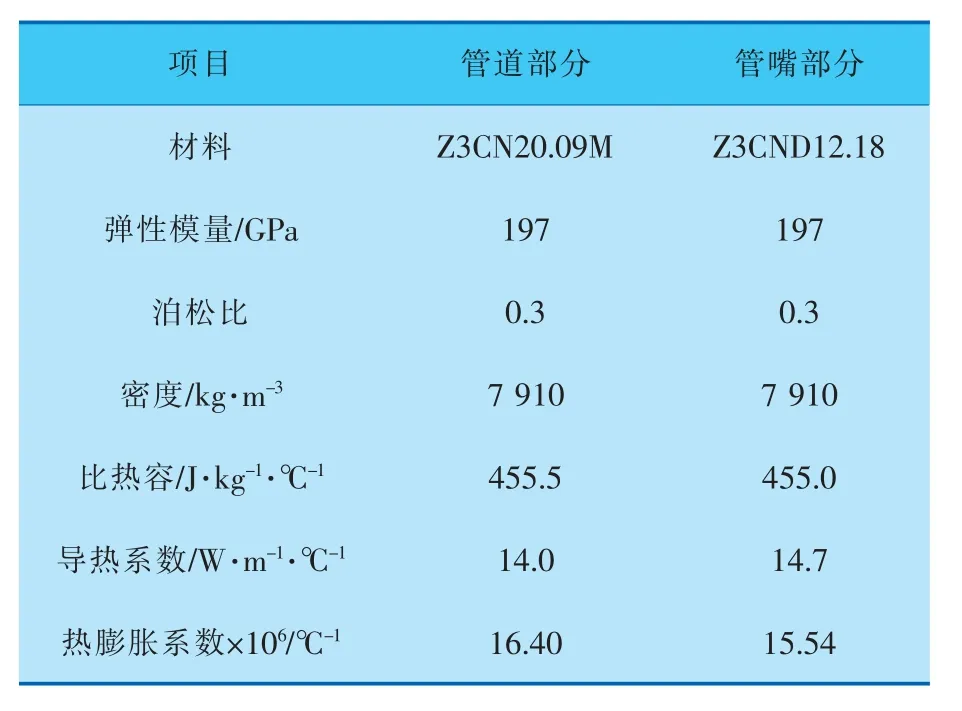

物理模型材料性能參數見表1。

表1 模型材料性能參數

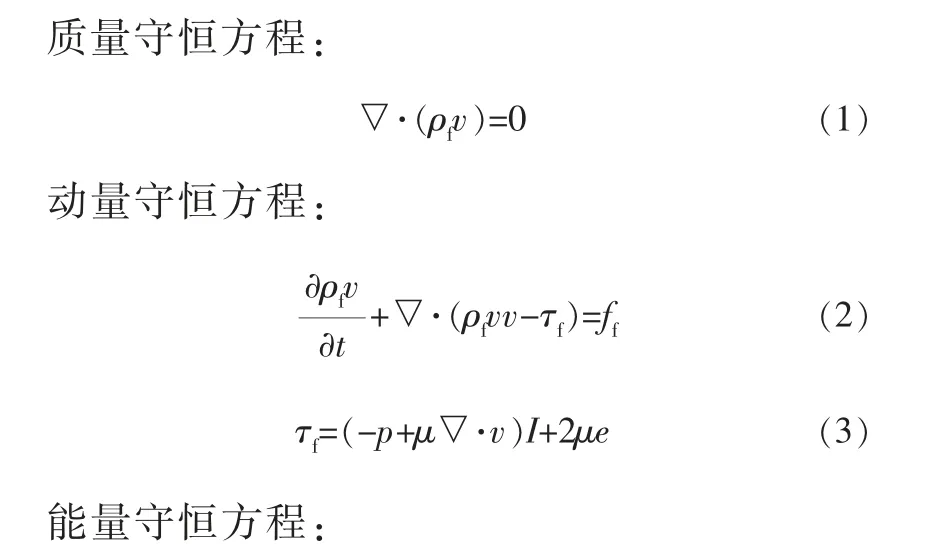

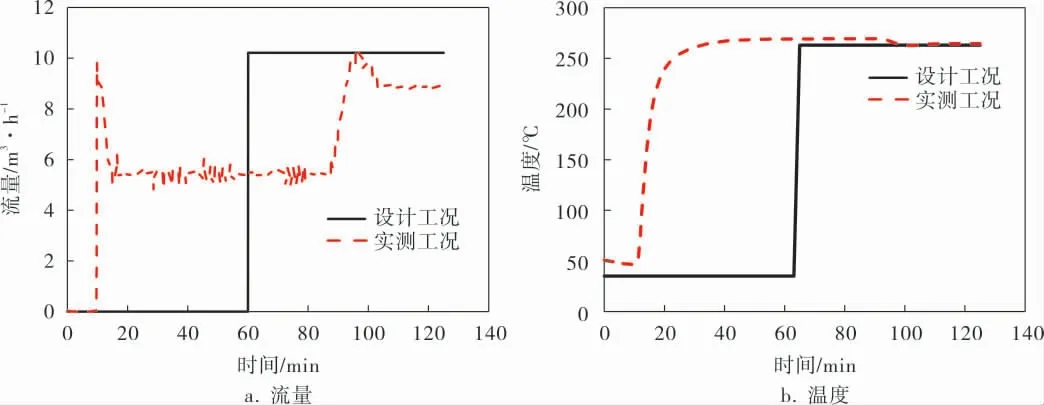

1.2 流固耦合控制方程

上充管嘴工作過程中,管內流體的流動由流體力學計算得到。 對于三維不可壓縮流動,守恒方程由質量守恒方程、動量守恒方程及能量守恒方程等控制方程描述。

結構計算部分的守恒方程由牛頓第二定律導出:

溫差引起的熱變形為:

流固耦合遵循最基本的守恒原則,在流固耦合交界面處,應滿足流體域與固體域應力τ、位移d、熱流量q和溫度T變量守恒,即滿足以下方程:

2 數值模擬分析

2.1 模擬工況

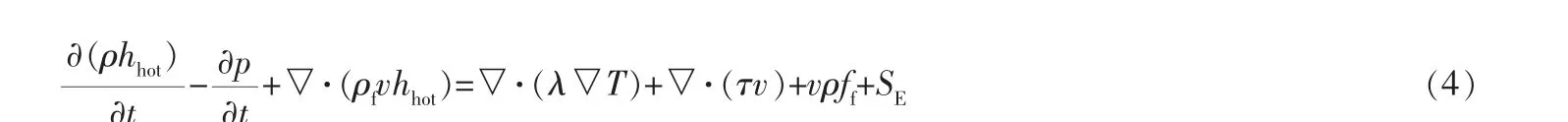

上充管道用于在不同功率下維持穩壓器的程序水位和一回路的水容積,其流量在機組運行中頻繁變化。 根據上充管嘴原設計疲勞分析結果與所研究機組運行近30年間的瞬態參數, 筆者選擇對管嘴熱沖擊最大的瞬態(上充與下泄同時關閉和同時打開)工況進行分析,該瞬態工況設計限值為200次。 所選瞬態工況發生時,除上充流量和溫度明顯變化外,其余參數均相對穩定,因此計算中假設主管道水溫度297℃、 流速17.25m/s、 壓力15.5MPa。所選工況下上充流量和溫度的理想設計瞬態曲線與機組實測數據如圖2所示,兩者區別較大。相對于理想設計工況,所選實際工況注入流量相對更小,且溫度變化相對平緩。

圖2 上充與下泄同時關閉、同時打開工況下流量和溫度曲線

2.2 網格劃分及質量檢查

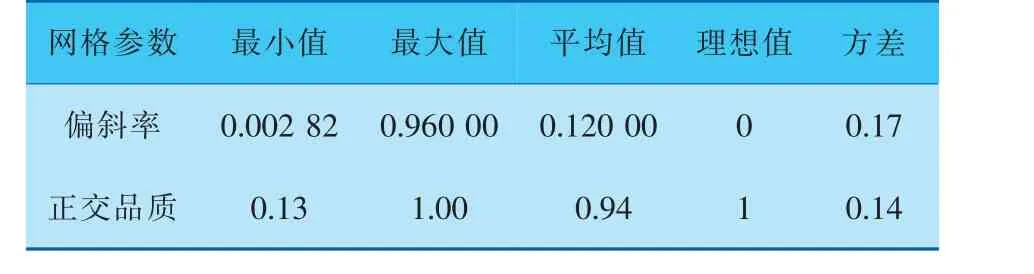

采用ICEM-CFD對計算域進行離散, 流體和固體均采用六面體網格劃分,并對管嘴區域網格進行加密處理。 流固交界面設置為流固耦合邊界。 為提高網格質量以保證計算精度,采用分區域(塊)劃分網格的方式,考慮在熱套管位置流動和傳熱的特性急劇變化, 對該處進行網格加密(圖3),并在管道內壁設置邊界層(設置5層近壁網格)以便更好地模擬流動速度梯度和傳熱溫度梯度發生劇烈變化的區域。 最終共生成六面體網格1 826 735個,且具有良好的網格獨立性。 模型網格劃分如圖3所示, 結構分析網格由流場分析網格非結構化處理得到。

圖3 模型的網格劃分

經對網格質量關鍵參數偏斜率(Skewness)和正交品質(Orthogonal Quality)進行檢查,網格質量參數見表2,網格參數平均值均較接近理想水平,且方差結果顯示參數集中度較高,因此可以認為網格水平滿足當前計算精度要求。

表2 網格質量參數

2.3 流固耦合分析

熱沖擊載荷將導致上充管嘴處產生巨大的熱應力,然而由熱應力產生的管道變形量對管道內部流場的影響卻可以忽略不計,因此流固耦合計算中采用單向耦合分析。 流場與結構場之間數據傳遞采用主動問詢式差值傳遞。

在Fluent中進行流場和傳熱計算, 為保證管嘴處流場求解精度,選擇三維、雙精度和壓力基隱式求解器。 為更好地描述管嘴內壁曲面邊界層流動,計算中選擇Realizable k-ε雙方程湍流模型[11,12]。 壓力速度耦合采用Simple算法求解方程,對流相差分格式采用二階迎風格式[13,14]。

為保障熱能利用效率,核電廠一回路管道外壁通常設有保溫層,因此計算中假設管道外壁面絕熱。 流固界面的熱邊界受到水和管道內壁相互作用的制約,因此無論是界面上的溫度還是熱流密度均為計算結果的一部分, 并非己知條件,設定為耦合邊界, 求解過程中求解器可根據界面附近網格的流場變量直接動態地計算管道壁面上的熱交換。相應邊界條件為:主管道上游側和上充管道端設為速度入口, 主管道上游側流速設置為17.25m/s, 上充管道端流速通過UDF文件寫入圖2中實測曲線參數; 主管道下游側設為靜態壓力出口,壓力為15.5MPa。 結構計算中直接施加流體動力學中計算得到的溫度場參數, 為避免模型主管道長度對計算結果的干擾, 耦合主管道上游端面自由度至管嘴正下方主管道圓心處, 同時耦合主管道下游端面和上充管道端面的軸向自由度。

3 計算結果

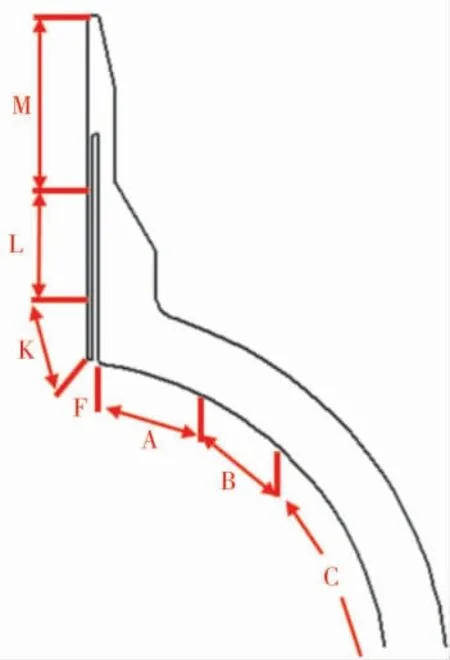

分別采用基于實測瞬態參數的流固耦合計算方法(簡稱方法1)與基于理想設計參數的傳統設計分析方法(簡稱方法2)對上充管嘴位置的溫度場與應力應變場開展分析。 傳統設計分析中為簡化計算設置,通常將此類管嘴結構簡化為兩個熱區,即管嘴區域和主管道區域各自設為獨立熱區。 為反映冷熱水在管嘴中逐步混合的過程(圖4), 在采用方法2計算時將上充管嘴優化為7個(A、B、C、F、K、L、M)熱區。

圖4 上充管嘴的熱區設置

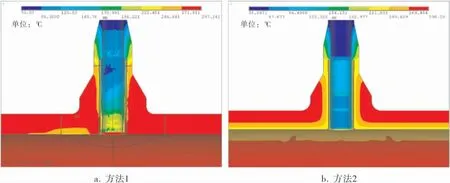

兩種計算方法得到的最大響應時刻溫度場分布如圖5所示。 盡管通過優化熱區設置使得兩種方法得到的管嘴處的總體溫度分布情況較接近,但仍存在細節差異:方法2中通過設置熱區從而對不同的熱區施加不同的溫度和對流換熱系數, 在相鄰熱區邊界處出現了較大溫度梯度;方法1中基于真實流場計算的溫度場溫度梯度較小,且變化相對較平緩。

圖5 兩種計算方法得到的最大響應時刻溫度場分布

瞬態工況下管嘴處熱沖擊最大時刻的應力強度分布如圖6所示。 相對于方法1,采用方法2計算得到的熱沖擊應力響應更加嚴苛,且兩種方法得到不同的最大熱沖擊位置。 采用方法2計算的熱應力最大位置位于管嘴熱套管上端內壁處,在熱區設置中認為冷水在該區域內幾乎未被加熱,理想設計工況下,閥門打開冷水注入階段和注入水快速升溫階段均需承受較大的熱沖擊。 而實際運行過程中,冷熱水混合、注入水升溫速率控制等效應均對此處的熱沖擊起到了緩解作用。 熱套管內是與一回路溫度幾乎相同的高溫水, 冷水注入后在熱套管頂端厚度過渡區形成了超過100℃的溫差,該厚度過渡區屬于1/3厚度過渡區,疲勞分析中需考慮較大的應力指數。 因此,在實際運行過程中熱套管頂端厚度過渡區應屬于熱沖擊影響最大的位置,由方法1計算得到的最大熱應力即出現在該位置,此處熱沖擊特征被有效表征。

圖6 瞬態工況下管嘴處熱沖擊最大時刻的應力強度分布

結合結構分析中應力場分布,選擇兩種方法計算結果中應力最大的位置作為評定位置,具體位置如圖7所示。 依據ASME Ⅷ壓力容器規范的分析方法——雨流統計法對兩種線性化應力開展簡化彈塑性疲勞分析,3個評定位置疲勞分析結果見表3,方法2的疲勞分析結果與各部位真實的疲勞效應不成比例,3個評定位置中,實際疲勞效應最大的SCL3處的CUF最小;實際疲勞效應最小的SCL2處的CUF卻最大。

圖7 上充管嘴的應力評定位置

表3 評定位置疲勞分析結果

由表3可見,方法1在有效表征管嘴不同區域疲勞狀態嚴苛程度的同時, 極大降低方法2由于理想假設導致的保守裕度。 經計算,對于方法2中疲勞效應最大的位置SCL3, 采用方法1得到的CUF下降率達99.16%;而對于實際疲勞效應最大的位置SCL1,方法1得到的CUF下降了17.38%。

4 結論

4.1 相對于基于流固耦合方法的計算結果,采用傳統設計分析方法得到的熱沖擊應力響應更加嚴苛,但因熱區假設的局限性,無法有效反映管嘴不同區域真實的熱沖擊響應及其嚴苛程度。

4.2 基于理想設計工況的傳統設計分析的疲勞結果與各部位真實的疲勞效應不成比例,無法對管嘴各部位的疲勞狀態進行有效表征,可能對在役檢查中熱疲勞敏感位置篩選工作造成誤導。

4.3 本案例分析表明,基于實測瞬態參數的流固耦合計算方法可有效降低采用基于理想設計參數的傳統設計分析方法中因理想假設導致的保守裕度。 對于實際疲勞狀態嚴重位置,案例分析CUF下降了17.38%。