基于VMD算法的化工機械

——離心壓縮機故障診斷

陸啟武

(中海興發(廣東)安全技術服務有限公司)

VMD算法也稱為變分模態分解方法,主要用于信號的處理, 在獲取信號分解分量的同時,建立一個迭代搜尋變分模型中的最優頻率中心和帶寬,實現信號頻域和各分量的有效剖分[1]。化工產業使用的離心壓縮機主要由力傳遞、 氣體進出、密封部分和動力輔助部分構成,壓縮機通過其內部的動力裝置壓縮機體內部的氣體,從而對空氣產生一定的壓縮作用,所以從機械性能上來講,壓縮機故障主要表現在運動磨損引起的異常運轉,但在實際診斷過程中,多數壓縮機故障發生的位置具有一定的隱蔽性和時變性[2],故障信號在傳遞過程中容易受到外部干擾, 為此采用VMD算法作為技術支持,研究一種離心壓縮機的故障診斷方法[3]。

故障診斷方法最早源于20世紀60年代,國外研究人員以傅里葉變換處理為基礎,將故障信號分解處理為特定的故障特征,現已發展成為不同細化方向的故障診斷方法[4]。 我國研究故障診斷起步較晚,研究人員使用模態分解方法,消除了故障信號模態混疊的邊界效應。 綜合國內外的研究成果來看,設計一種離心壓縮機故障診斷方法是很有必要的[5]。

1 基于VMD算法的離心壓縮機故障診斷

1.1 采集故障信號

根據離心壓縮機的工作原理可知,離心壓縮機在實際工作時,曲柄帶動連桿旋轉,壓縮機內部形成一種旋轉慣性力,帶動壓縮機做壓縮動作[6,7],各個機械組件產生振動,設定T為信號采集間隔,采集得到的信號變化如圖1所示。

圖1 機械組件振動信號變化

在圖1所示的振動信號變化情況下, 活塞帶動連桿在壓縮機內產生氣體壓力,此時壓縮機內活塞的位移x為:

式中 l——連桿的長度;

r——壓縮機活塞半徑;

α——曲桿轉動的角度;

β——連軸與水平方向產生的夾角。

在氣體作用下,壓縮機內部產生的往返慣性力F為:

其中,msrω表示活塞產生的壓力分量。 在上述處理過程下,構建氣閥的振動模型:

其中,pin(t)表示進氣閥沖擊引起的振動響應,pout(t)表示排氣閥受到沖擊產生的振動響應,N(t)表示干擾噪聲部分。 使用上述構建的振動模型獲取壓縮機的振動信號,為了采集得到壓縮機的故障振動信號,在振動模型中定義一個關聯維數來篩選正常的振動信號[8,9],構建得到的正常信號關聯維數可表示為:

其 中,δ 表 示 壓 縮 機 正 常 運 行 參 數,θ 表 示Heaviside函數,N表示壓縮機的故障類型數量,xi表示正常振動信號集合,xj表示故障混沌參數集合。 根據故障信號的維數關系,此時故障信號的關聯維數D2可表示為:

將式(5)中的故障關聯維數對應的信號作為采集得到的壓縮機故障信號,采用VMD算法提取故障特征。

1.2 利用VMD算法提取故障特征

使用采集得到的故障信號,根據壓縮機內滾動軸承內外環的結構,計算壓縮機滾動體與各個元件間的固有頻率fb:

其中,rf表示滾動軸承的半徑,λ表示固有參數,E表示軸承材料的彈性模量,ρ表示軸承材料的密度。 根據式(6)得到的固有頻率數值,計算軸承外環處的固有頻率fg:

其中,n表示軸承固有頻率的階數,h表示軸承套環的厚度,b表示軸承圓環的寬度。

使用VMD算法處理式(6)、(7)得到的頻率數值,將故障頻率數值整合為一個數據集X=[x1,x2,…,xn], 對應信號的包絡譜幅值序列設置為集合Y=[y1,y2,…,yn],此時故障特征就可表示為:

其中,yi表示第i倍頻處的包絡譜幅值,yj表示包絡譜幅值序列,L表示包絡譜幅值序列長度,K表示峭度故障特征。 為了篩選與故障特征最相關的模態分量,使用峭度反映故障信號中的沖擊部分[10],峭度故障特征表示為:

其中,σ表示故障信號的標準差,μ表示故障信號的均值,E()表示求取期望數值。 選取峭度數值大的故障信號作為處理對象[11],構建故障信號與故障信號特征數值間相關性關系,可表示為:

其中,cov(X,Y)表示兩個數據集合的協方差,D(X)、D(Y)表示數據集合的方差數值。 選定相關性數值較大的部分作為下一步的處理對象,計算故障信號內的稀疏度Ep,稀疏度可表示為:

其中,pi為包絡故障信號的歸一化表示。在上述處理得到的各項故障特征下,針對不同故障特征構建一個診斷流程,最終實現對離心壓縮機的故障診斷。

1.3 故障診斷

根據上述得到的故障信號和故障特征,在離心壓縮機處設定不同的測點[12],放置不同功能類型的傳感器,使用的傳感器類型和安裝位置列于表1。

表1 傳感器類型和安裝位置

將所有測點位置上傳感器的信號采集過程整合為一個數據處理模塊, 采用JAVA編程技術將上述信號采集過程與特征提取過程處理為一套故障分析軟件, 使用傳統式的數據庫模塊存儲 故 障 數據[13,14]。 控 制 數 據 處 理 模 塊 與 通 信 設備相連, 使用網絡不斷更新數據庫中的各項故障參數, 最終得到軟件功能支持的故障處理流程(圖2)。

圖2 故障處理流程

在圖2所示的故障處理流程下, 為了實現壓縮機故障的快速診斷,在故障數據管理模塊內設置一個突發性參數,感知壓縮機硬件突然斷裂產生的瞬時故障信號, 根據該突發性參數的大小,確定壓縮機實際的故障類型[15]。 綜合上述處理,最終在VMD算法下,完成對離心壓縮機故障的診斷。

2 仿真實驗

2.1 實驗準備

準備使用機架、三相異步電動機、制動機、減速箱和軸承搭建一個故障診斷裝置,如圖3所示。

圖3 搭建的故障診斷裝置

設定離心壓縮機的各項參數為:

流量 90.5m3/min

吸氣壓力 30.7kPa

轉速 22 000r/min

排氣壓力 45.6kPa

吸氣溫度 45.6℃

以離心壓縮機軸承出現的各類故障作為壓縮機的主要故障類型(圖4)。 根據圖4所示的故障類型,設定故障分類數據(表2)。

表2 設定的故障分類數據

圖4 設定的故障類型

在表2各項故障數據的控制下, 分別使用傳統故障診斷方法、文獻[1]中的故障診斷方法和筆者設計的故障診斷方法進行實驗, 對比3種故障診斷方法的性能。

2.2 實驗結果及分析

基于上述實驗準備, 分別使用3種故障診斷方法處理軸承缺滾珠對應的故障數據,定義診斷方法得到對應數據產生的故障名稱即為一次準確診斷過程, 統計3種故障診斷方法準確診斷的次數,計算故障診斷的準確率,診斷準確率結果如圖5所示。

圖5 3種故障診斷方法診斷準確率結果

由圖5所示的診斷準確率結果可知, 在相同數量的測試集下,3種故障診斷方法表現出了不同程度的診斷準確率結果, 根據圖5中的數值變化可知, 傳統故障診斷方法的準確率在0.960~0.965之間,準確性較高,文獻[1]中的故障診斷方法的準確率在0.970~0.975之間, 準確性很高,但筆者設計的故障診斷方法實際得到的故障診斷準確率在0.980~0.985之間,相比兩種現有故障診斷方法診斷準確率較高。

保持上述實驗環境不變, 將表2中故障類型對應的數據打亂后, 控制3種故障診斷方法處理打亂后的故障數據, 以3種診斷方法劃分故障類型為時間統計過程, 統計得到3種故障診斷分類故障數據的時間(表3)。

表3 故障數據類型分類時間

由表3所示的故障數據分類時間結果可知,在3種故障診斷方法控制下, 傳統故障診斷方法最終分類全部故障數據所需的時間為12.6s左右,分類故障數據所需的時間最長,文獻[1]中的故障診斷方法分類實驗準備的故障數據所需的時間在9.4s左右,分類故障數據所需的時間較短。 而筆者設計的故障診斷方法診斷相同數量的故障數據所需的時間在5.5s左右, 與兩種現有的故障診斷方法相比,實際所需的分類時間最短。

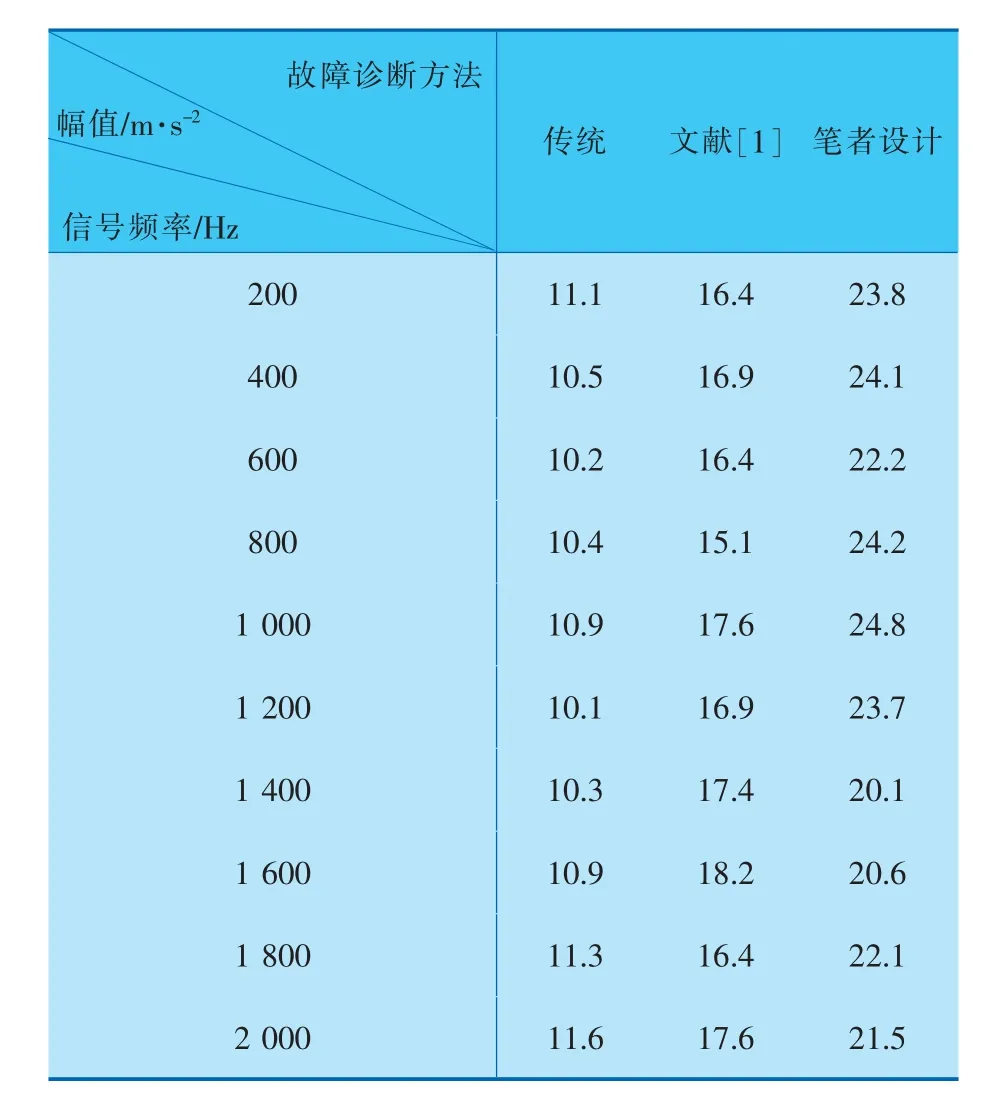

在上述實驗環境下,設定故障類型后實際采集得到故障信號的頻率在200~2 000Hz,統計3種故障診斷方法同時處理VMD分解處理后的故障信號,統計故障信號在不同頻率下的幅值,幅值結果見表4。

表4 3種故障診斷方法得到的故障信號幅值結果

由表4中得到的幅值結果可知,在3種故障診斷方法的控制下,傳統故障診斷方法得到故障信號幅值最小, 故障基頻分量能夠基本提取出來,但二倍頻處的干擾分量很多,影響故障特征的提取。 文獻[1]中的故障診斷方法得到的信號幅值較大,能夠提取大部分的基頻分量,二倍頻處的干擾分量較少,對故障特征的提取產生的影響不大。 而筆者設計的故障診斷方法得到的信號幅值最大,能夠提取全部基頻分量,二倍頻處幾乎不產生干擾分量,能夠提取得到全部的故障特征。

綜合上述實驗結果可知,與兩種現有的故障診斷方法相比,筆者設計的故障診斷方法分類故障類型準確、所需的實際分類時間短且提取得到的故障特征最多。

3 結束語

故障診斷一直是離心壓縮機研究的重點,在VDM算法的支持下,構建了一個離心壓縮機故障診斷方法。 通過VDM算法方法可以對離心壓縮機故障檢測和診斷起到指導性作用,利用故障分析軟件采集故障信號, 進而獲取故障模態變化,完成故障診斷。 筆者設計的方法能夠改善現有故障特征提取效果差、信號幅值弱等缺點,有效提升離心壓縮機故障診斷效率,為今后研究壓縮機故障的診斷提供一定的參考。