雙級動葉可調一次風機振動分析與處理

劉雙白 吳 昕 謝昌亞 張春雷 趙瑞峰

(1.國網冀北電力有限公司電力科學研究院(華北電力科學研究院有限責任公司);2.陜西德源府谷能源有限公司)

一次風機是火力發電廠鍋爐風煙系統的重要設備,主要為磨煤機干燥燃煤和輸送煤粉提供所需的熱風、磨煤機調溫風(冷風),并供給燃料燃燒初期所需的空氣[1]。 火力發電機組通常配置有兩臺一次風機,高負荷運行時兩臺風機并列運行,因此一次風機故障將直接影響機組的正常生產。 近年來,火電機組頻繁調峰,輔機設備運行狀態變動迅速,風機振動故障也更為頻發,通常有不平衡振動、通過頻率振動、低頻振動及轉子裂紋振動等問題。 雖然風機內部結構簡單,但其振動問題的處理卻很復雜。

某600MW 亞臨界機組一次風機系統配套上海鼓風機廠有限公司生產的PAF19-14-2 型雙級動葉可調式軸流式風機,設計轉速1 490r/min,單級葉片數量為24 片, 驅動電機采用上海電機廠有限公司生產的YKK710-4 型異步電動機。 該風機采用臥式布置,具有流量大、高效區域廣等特點。 DCS 遠傳振動測點為2 支振速傳感器,分別設置于4 號軸承的水平、垂直方向。

1 故障現象

一次風機調停12 天后再次啟動, 啟動后遠傳風機振速略微增大,水平、垂直方向振速由調停前的1~2mm/s,增大到2~3mm/s,繼續運行后,水平方向振速爬升至6mm/s,最大波動至7mm/s。停機檢查發現二級動葉液壓缸漏油。 清理后再次啟動, 水平振速穩定在3mm/s, 垂直振速保持2.5mm/s,運行一段時間后,最大波動至4.1mm/s,振動數值依舊偏大, 接近振動報警值(4.6mm/s),為保證機組安全穩定運行,需進一步分析處理。

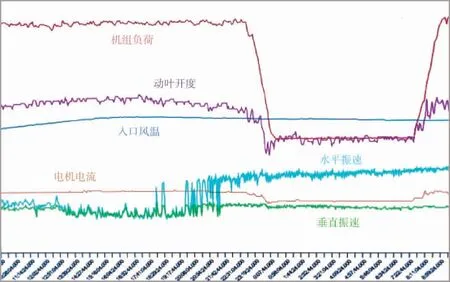

圖1 為機組并網后6~30h 內相關參數變化曲線。 從圖1 中可以看出,該段時間前期振動較為穩定, 當時垂直、 水平方向振速均在2~3mm/s區間內波動,隨后水平方向振動開始惡化,振速在3~5mm/s 區間擺動(報警值4.6mm/s),垂直方向振速微增至3mm/s。 擺動現象出現2h 后,水平方向振速逐步穩定在5mm/s,且保持上漲趨勢。經就地檢查確認了遠傳振動信號的真實性,檢查結果顯示風機側振動大,電機側振動較小。

圖1 機組并網后6~30h 內相關參數趨勢

繼續運行數小時后,水平方向振速已爬升至6mm/s,最大波動至7mm/s。 考慮到設備的安全,決定緊急停機檢查。 檢修人員揭蓋檢查后發現,設置于二級動葉后端的液壓缸大面積漏油。 漏油流出滲至輪轂和葉片, 風機葉片沾有大量油泥。同時檢查了液壓推桿是否正常、兩級動葉執行動作是否保持同步性。 最終更換液壓缸并清理了輪轂和葉片周邊的油污和積灰。

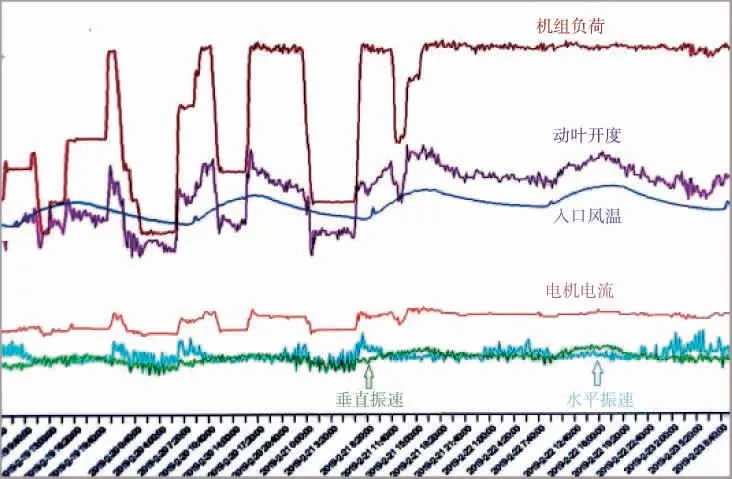

檢查后再次啟動一次風機, 振動有所好轉,水平振速穩定在3mm/s,垂直振速保持2.5mm/s。圖2 為機組檢查后運行5 日相關參數的變化曲線,從圖2 中可以看出,此次檢修后,水平、垂直方向振動均有所減小,并且水平方向振動波動略有好轉,最大波動至4.1mm/s。 觀察發現,水平振動不穩定現象均出現在入口風溫較低的時間段。調取數據做進一步分析,當一次風機滾動軸承溫度高于59℃,推力軸承溫度高于52℃時,水平方向振動穩定,未發生振速波動,此時風機入口風溫均大于0℃,而不滿足上述條件時,水平方向振動出現波動。

圖2 機組經檢查后運行5 日相關參數趨勢

2 測試分析

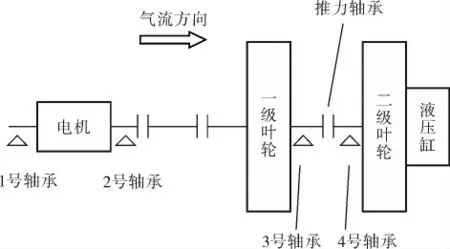

在一次風機第1 級葉輪(3 號軸承)、第2 級葉輪(4 號軸承)處對應的風機罩殼水平結合面上布置水平、垂直振動傳感器(圖3),測量記錄了一次風機運行時的振動情況,而此時動葉開度僅有56%。

圖3 一次風機振動測點示意圖

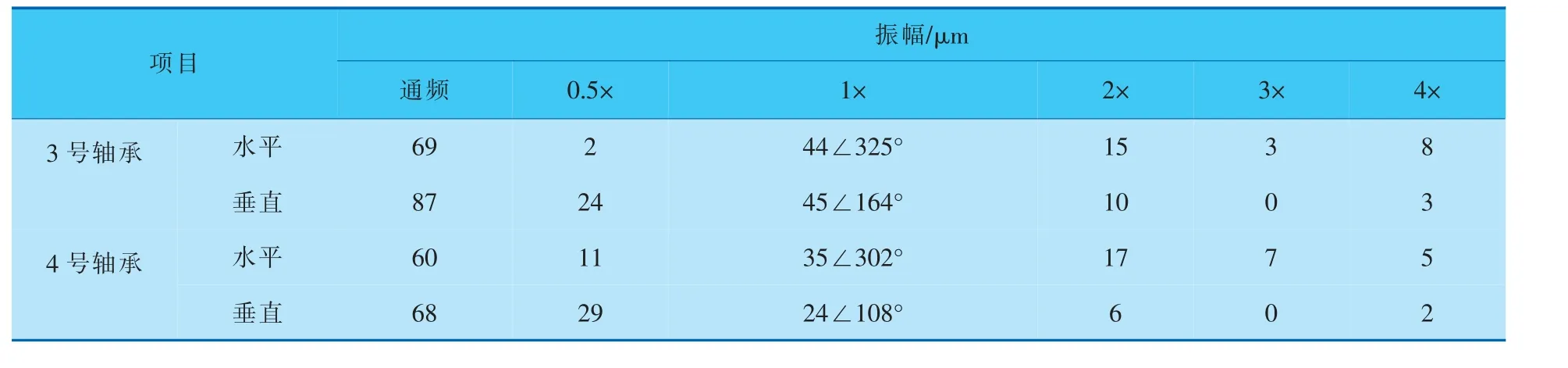

圖4 為水平方向振動穩定期間各測點振動頻譜圖,觀察發現:水平方向振動較為穩定,垂直方向振動波動明顯,存在明顯的一倍頻以下的振動分量,而且波動劇烈;振動頻譜顯示存在諸多不同倍頻分量的振動雜波。 其中,一倍頻振動分量較為穩定,雜波分量波動明顯。 表1 為穩定時期主要振動參數。

圖4 振動頻譜圖

表1 穩定時期振動參數

此次振動測量記錄捕捉到了一次振動波動現象,測量結果顯示此次波動主要是軸承兩側水平方向的振動波動。 波動時期的振動參數見表2。

表2 波動時期振動參數

對比分析兩種狀態的振動參數,振動波動期間的主要特征有:

a. 兩側水平振幅的波動源于一倍頻振動分量的變化,3 號軸承水平方向工頻振動分量由44μm 增至最大103μm,4 號軸承水平方向工頻振動分量由35μm 增至最大89μm;

b. 工頻振動相位未發生大的變化,3 號軸承水平方向由穩定時的325°變為313°,4 號軸承水平方向由穩定時的303°變為300°,并且待波動消失,振動穩定后,相位恢復;

c. 3、4 號軸承水平方向振速也主要表現為一倍頻振動分量的波動。

采用手持式振動傳感器測量了一次風機兩側地腳螺栓的振動情況,結果顯示南側螺栓振動均為12μm,北側螺栓振動均為3μm。基于上述測量數據,分析認為:

a. 液壓缸存在輕微漏油,伴隨著機組的持續運行,在機組調停前,漏油較為均勻地分布在葉輪輪轂和葉片上。 停機后,風機靜止,在重力作用下,輪轂和葉片上的漏油流至底部,相當于在底部位置增加了不平衡量,打破了原先的平衡。 結合同型風機振動敏感度和現場漏油情況,停機后的漏油匯集極大可能導致了再次啟動后振動的惡化。

b. 停機揭蓋處理液壓缸并清理漏油后,風機的平衡較調停前存在差異,振動無法回到調停前的運行數值。

c. 持續的雜波分量可能源于支撐間的剛性不足。

d. 歷史數據顯示,調停前,也存在風機振動與軸承溫度的相關規律,波動幅度隨振動基數的增大而增大。 此現象重復性較好,說明較高的潤滑油溫度對轉子保持穩定運行具有積極作用。

基于上述分析,建議采用如下措施:

a. 提高潤滑油和軸承溫度,保持風機在穩定區間運行;

b. 檢修期間, 檢查軸承與軸承座間支撐情況,復查聯軸器對中情況,擰緊南側螺栓;

c. 若檢查后,振動未有明顯改善,考慮進行動平衡,減小激振力,降低振動基數。

3 檢修處理

考慮到振動基數較大, 為了保證設備的安全可靠,再次停機,進行了處理。 主要檢查情況如下:

a. 液壓缸下部仍有少量滲油,檢查后確定此次液壓缸并無漏油, 滲油是上次處理的遺留,再次清理了油污和葉片積灰;

b. 用塞尺測量了軸承與凹窩間隙,未有明顯的過大間隙,但兩者結合面中油污較多,由于停機時間緊迫,并未吊出軸承做進一步檢查清理;

c. 復查了聯軸器對中情況,重新調整至合格范圍;

d. 人工擰緊南側螺栓。

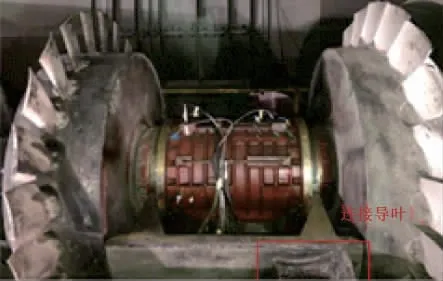

現場觀察發現,軸承座兩側與罩殼連接存在差異。 圖5 顯示軸承座靠近一級葉輪側與罩殼間焊接了一圈導葉剛性連接,另一側并未采用此種設計,而在下方焊接了兩片導葉。 由于此前將振動傳感器布置于風機罩殼上對應位置,這種連接結構會對4 號軸承振動數據的測量產生干擾。 因此,分別在4 號軸承上設置水平、垂直方向振動傳感器,3 號軸承的振動測量則仍靠外部風機罩殼上布置的振動傳感器。 扣蓋后啟動風機,再次監測風機振動狀態。

圖5 風機實物圖

風機啟動后,逐步開啟動葉,測量記錄各動葉開度下的振動情況,如圖6 所示。 對比此前數據,證實了風機內部連接設計確實造成了測量數據失真。 從圖6 中可以看出:對比兩側軸承振動表現,4 號軸承的振動情況更為惡劣,其振動主要表現在水平方向振動,在100μm 附近波動,最大至140μm;4 號軸承水平方向一倍頻振動占比相對較小,其他頻率分量波動。

圖6 各動葉開度下振動參數

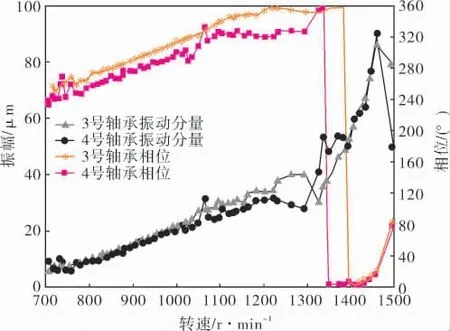

記錄了一次風機停機過程振動數據,由此繪制了一次風機降速過程波德圖。 圖7 為3、4 號軸承水平方向振動波德圖。 從圖7 中可以看出,兩側軸承水平方向在1 459r/min 附近振動出現了明顯的振動峰值。 同時,在該區域附近,兩側相位角存在較大變化。 考慮到4 號軸承垂直方向振動并無明顯變化,由此認定該轉速近似為風機軸承水平方向的共振轉速。

圖7 3、4 號軸承水平方向振動波德圖

由于工作轉速與共振轉速極為接近,一次風機運行落入共振區,風機系統對于環境參數極為敏感, 參數的微小變化極易引起振動的不穩定,激發一倍頻振動分量的突增, 引起振動的波動。考慮到啟機的緊迫性和增加支撐提高共振頻率的不確定性,最終決定進行精細平衡試驗,盡量降低擾動力,削弱共振的放大效應[2]。

4 動平衡

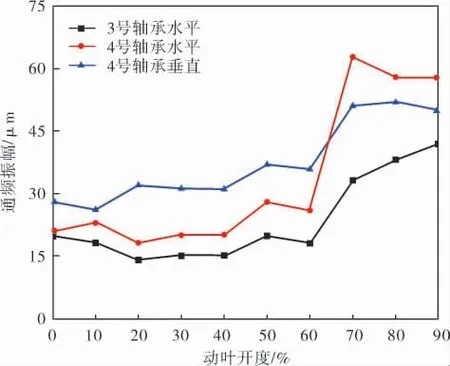

根據測量參數,3、4 號軸承一倍頻振動同向,因此采用對稱加重法, 結合經驗參數和現場振幅,決定試加重量408g∠100°。 考慮到4 號軸承水平振動的波動程度和1 級葉輪施工的便利性,將重量全部加至1 級葉輪處。 重新啟動后,通頻振動數據如圖8 所示。

圖8 各動葉開度下振動參數

從圖8 中可以看出:3 號軸承水平方向和4號軸承水平、垂直方向振幅均出現降低,尤其在60%動葉開度以下,各測點振動最大僅為35μm;4 號軸承水平方向雜波分量被大幅抑制; 當動葉開至60%以上,軸承振動開始爬升,尤其是4 號軸承低頻分量小幅度波動。 由于啟機時間緊迫,考慮到滿負荷動葉開度僅為56%,此時振幅最大35μm,振速最大1.5mm/s。 因此,此次動平衡結果較為滿意,不再繼續加重。

5 結束語

分析處理了某600MW 亞臨界機組一次風機振動異常問題,得知機組調停期間,一次風機液壓缸漏油的匯集極大可能導致了啟動后振動的惡化。 一次風機工作轉速與共振轉速極為接近,是導致振動不穩定的主要原因。 通過動平衡的方法,有效降低了不平衡擾動,大幅削弱了共振的影響,為機組安全穩定運行提供有力的保障。