水耦合裝藥不耦合系數對爆破效果的影響研究*

李書萱,王雁冰,2,王寶珠,王兆陽

(1.中國礦業大學(北京) 力學與建筑工程學院,北京 100083;2.深部巖土力學與地下工程國家重點實驗室,北京 100083)

如何提高炸藥能量利用率、提高爆破效果同時降低爆破成本,一直都是實際爆破作業中急需解決的問題。隨著爆破技術理論研究的日趨完善,許多不同的提高炸藥能量利用率,提高爆破效果的方法被專家學者們發現并發展起來。龔玖等以理論結合室內爆破模型試驗研究,探究了以空氣和水為不同耦合介質時對爆破塊度的影響[1];宗琦等以水泥砂漿試塊為試驗模型,采用超動態應變測試系統對空氣不耦合裝藥和水耦合裝藥的幾種不耦合系數下炮孔周圍介質中爆炸應力的分布特性進行了研究[2];楊躍宗等利用數值模擬軟件對徑向不耦合與軸向不耦合裝藥結構進行了對比分析[3];田浩等對以空氣和聚苯乙烯( EPS)泡沫作為介質的徑向不耦合裝藥結構的炸藥能量利用率進行了對比[4];付強等利用數值模擬軟件對不耦合裝藥爆破的孔壁壓力變化規律進行了分析[5];岳中文等通過實驗室實驗以及數值模擬的方法,得到了空氣不耦合裝藥爆破中的最佳不耦合系數[6];莊又軍等以新驛煤礦硬巖巷道為工程背景,驗證了水介質耦合裝藥爆破的優越性[7];茍倩倩等對連續耦合裝藥,空氣徑向、間隔不耦合裝藥和水不耦合裝藥爆破的爆破振動能量進行了對比分析[8]。

綜上所述,關于徑向不耦合裝藥結構的爆破機理與爆破效果的研究已經日趨完善,但是關于水耦合裝藥的徑向不耦合系數對爆破效果的影響研究仍然較少,且以現場試驗為主。為了在實驗室內得到更直觀可靠的試驗數據,借鑒了Hoyoung Jeong等研究爆破荷載下脆性材料孔周圍斷裂行為的方法[9],以透明均勻的PMMA材料作為試件,DDNP炸藥用于施加爆破載荷,使用水耦合裝藥結構和不同的不耦合系數,利用PMMA試件孔周圍的斷裂行為來評價并對比各自的爆破作用效果。

1 不同裝藥結構爆破試驗

1.1 試件

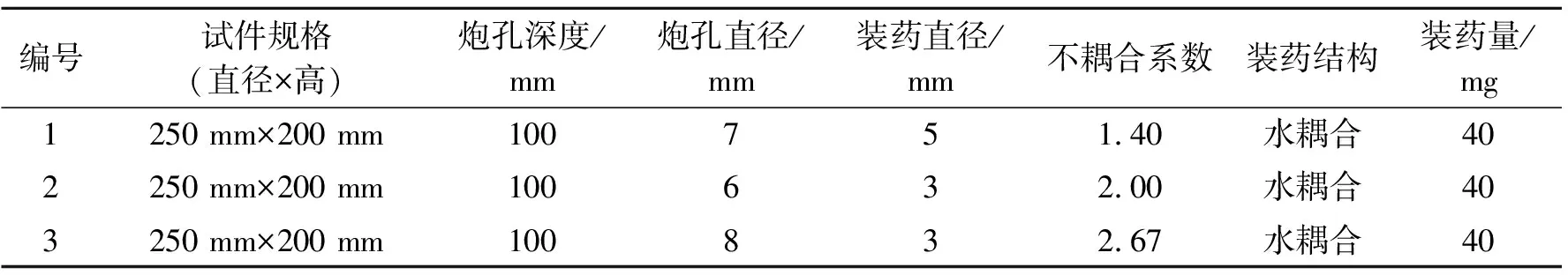

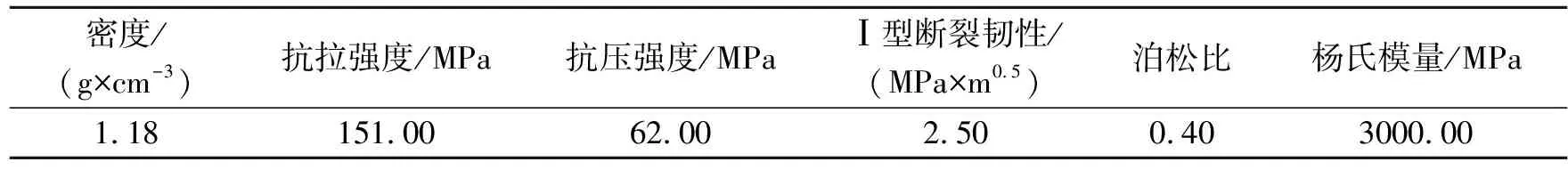

試驗采用PMMA,全稱聚甲基丙烯酸甲酯,又稱作亞克力、有機玻璃,具有高透明度,易于機械加工等特點。由于PMMA高透明度的特性,使其在爆破試驗中的斷裂行為更容易被觀察記錄,因此PMMA被廣泛用于研究爆破加載過程中的裂紋擴展行為。在試驗中準備了三個圓柱形PMMA試件,并在每個試件的中心鉆了一個小孔,試件與小孔的尺寸等數據見表1,PMMA材料物理性質參數見表2。

表 1 試件規格參數表

表 2 PMMA材料性質參數表

1.2 爆炸物及起爆器

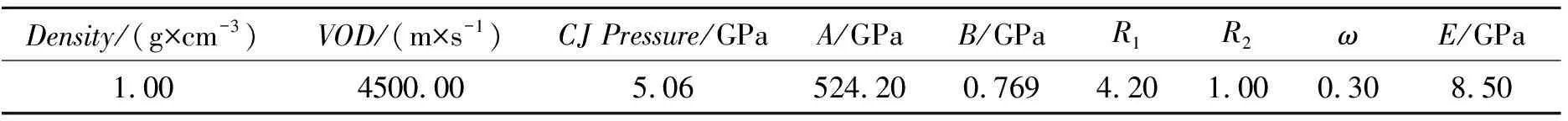

試驗使用DDNP(二硝基重氮酚)炸藥作為爆炸物,固定裝藥量為40 mg,使用數字式高能脈沖起爆器進行起爆。DDNP炸藥的爆炸特性參數見表3。

表 3 DDNP爆炸特性參數表

1.3 試件試驗準備

試驗使用水耦合裝藥結構,將3個相同規格(250 mm×200 mm)的試件分別編號為“1、2、3”,其中試件1、2、3的孔徑分別為7 mm、6 mm、8 mm。分別將40 mg DDNP炸藥填裝入直徑為5 mm、3 mm、3 mm的透明吸管中,將金屬導線埋入炸藥中,最后用棉花堵塞吸管,然后將這三根吸管對應放入1、2、3號試件的小孔下部,并在周圍灌入水,使水位距孔底50 mm,然后用沙子堵塞小孔,試驗前圖片見下圖1。

2 實驗結果及對比

在試驗過程中,可以觀察到爆炸開始后,由于炸藥的膨脹,爆炸孔的半徑瞬間增大,首先在炮孔壁底部形成并傳播了一個錐形斷裂破碎區,并在破碎區的半徑擴展到一定長度后,炮孔壁附近出現突出的徑向裂紋,這主要是由應力波的傳播而引起的。徑向裂紋在爆生氣體膨脹作用下繼續擴展并形成耳型裂紋。試件1、2、3的試驗結果每60°選取一張圖片作為代表,實驗結果見圖2。其中,選取試件1的一張圖片作為代表來展示應力波驅動所形成的破碎區以及爆生氣體驅動形成的耳型裂紋,見圖3。

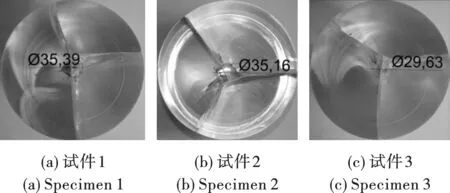

根據試驗結果來看,試件1、2、3均有3條爆生氣體驅動的徑向裂紋的半徑大于試件半徑,從而導致試件被炸裂成3塊,根據試驗后試件頂、底部照片來看,不耦合系數為2.0和2.67時3條貫通裂縫的夾角各自成近120°,即試件近似被炸裂為3等分,而不耦合系數為1.4時,試件明顯被炸裂為1大2小的三塊,說明不耦合系數為2.0和2.67時,爆炸對孔壁的壓力更均勻。試件頂、底部圖片見圖4。

除了貫通裂縫,爆后試件內部還有未貫通的徑向裂縫。經計數,試件1內部約有6道未貫通徑向裂紋,裂紋大多數沿垂直于孔壁發展或沿炮孔壁向下發展;試件2內部約有8道未貫通徑向裂紋,和試件1中裂紋類似,大多數沿垂直于孔壁發展或沿炮孔壁向下發展,但耳型裂紋的直徑略短;試件3內部約有9道未貫通徑向裂紋,裂紋多呈發射狀,長度較長。同時從圖中可以看出,當不耦合系數為2.67時,爆后試件的裂紋每60°分布較為均勻,而另外兩個分布差異性較大。

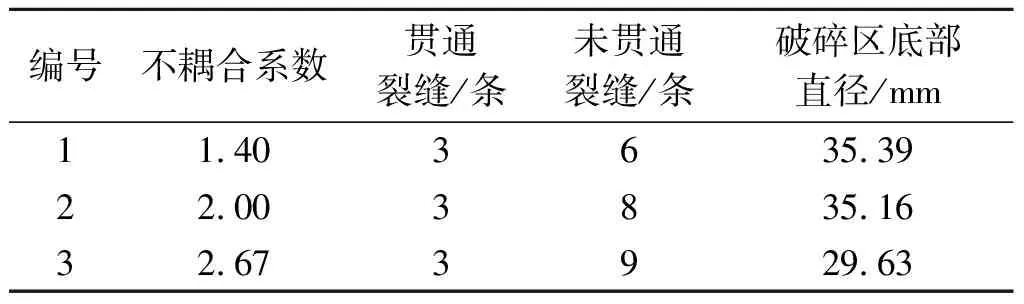

除了裂紋外,還可以通過沖擊波驅動裂紋所形成的破碎區底部直徑大小進行分析。爆炸后試件底部可以看到破碎區底部區域,見圖5。爆后試件的裂紋及破碎區參數見表4。

圖 5 爆后試件破碎區直徑Fig. 5 Diameter of fracture zone

表 4 爆后試件裂紋及破碎區參數表

在PMMA模型試驗爆破的過程中會產生高溫、高壓從而產生粉碎區,爆破沖擊波階段,一部分能量用于產生這個粉碎區,另一部分則用來產生裂隙,所以粉碎區體積的大小從一定程度上可以反映爆破過程中沖擊能量的大小。粉碎區的體積可以近似認為是圓柱體,不耦合系數對粉碎區體積的影響,可以認為是通過對粉碎區的直徑和高度的影響來影響粉碎區體積的。米中陽等通過模型試驗證明在水耦合裝藥下[10],不耦合系數對粉碎區的高度影響并不顯著,主要是通過影響粉碎區的直徑來影響粉碎區的體積。據試驗結果可以看到,當不耦合系數為1.4和2.0時,破碎區底部直徑約為35 mm;當不耦合系數提升至2.67時,破碎區底部直徑減小到29.6 mm。綜上可以分析出,當不耦合系數為2.67時,爆破能量用于粉碎試件的那部分占比減小了,更多的爆破能量用于產生徑向裂紋,擴展了裂隙區的面積,同時,不耦合系數為2.67時,爆破產生的徑向裂紋的方位、長度更加均勻,能產生更好的爆破效果。因此通過該實驗可以得出,在1.4、2.0、2.67這幾個不耦合系數中,水耦合裝藥的最佳不耦合系數應在2.67左右,該結果與林哲等利用ANSYS/LS-DYNA 軟件得到的在爆破水耦合裝藥下的最佳不耦合系數(為2.6)基本相符[11]。

3 結論

通過PMMA試件模型實驗,進行了不同不耦合系數下的水耦合裝藥模型爆破實驗,分析了水耦合裝藥不耦合系數對爆破效果的影響規律,實驗結果表明:

(1)水耦合裝藥爆破的不耦合系數增大,徑向裂紋的數量會增多且分布更均勻。

(2)水耦合裝藥爆破的不耦合系數增大,使破碎區減小,裂隙區擴大,避免過度破碎而浪費能量。

(3)水耦合裝藥爆破效果達到最佳的不耦合系數應在2.67左右,可以為以后的工程實踐提供理論支持。