4500t 級抽余液塔吊裝技術要點

王國祥

中國石油天然氣第一建設公司 河南洛陽 471023

1 工程概況

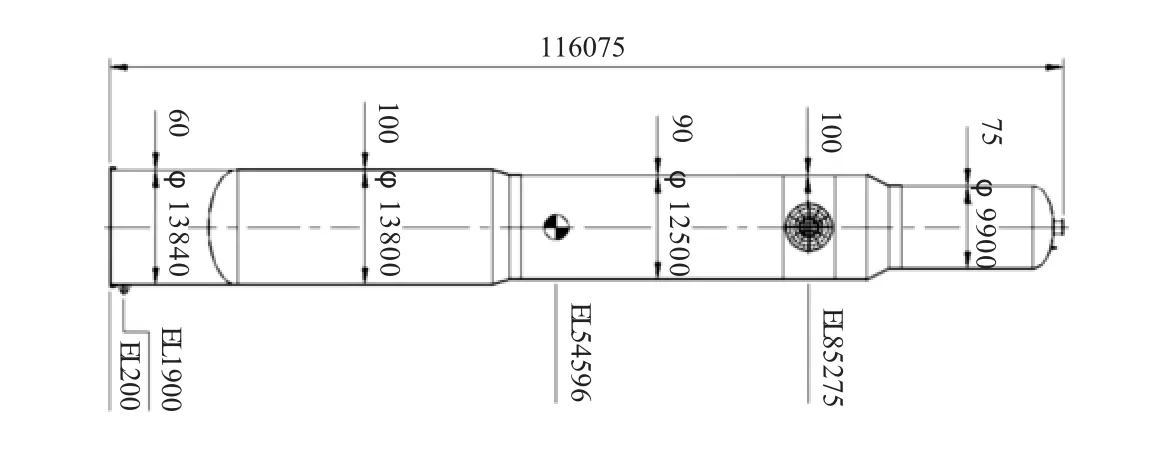

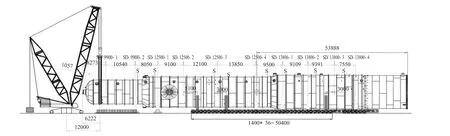

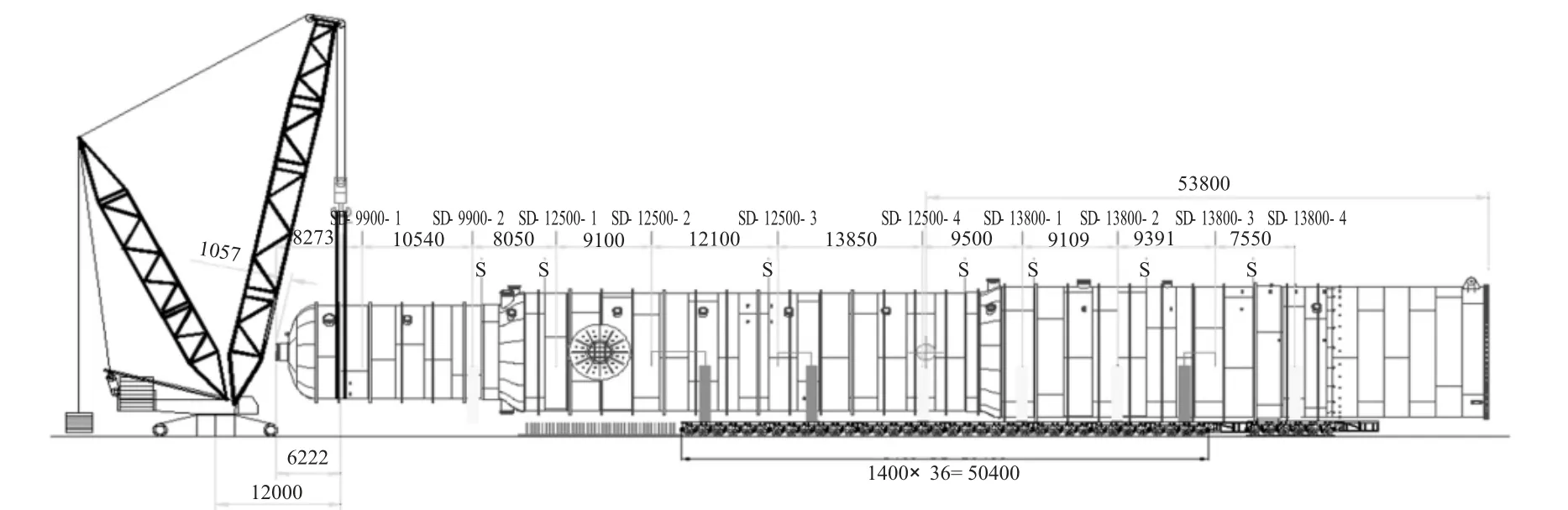

抽余液塔為廣東石化煉化一體化項目260 萬t/ a芳烴聯合裝置的重要設備, 設備規格:φ13840/ φ13800/ φ12500/ φ9900 ×116075mm;設備凈質量:3790t。該設備為焊后熱處理設備,其內外部預焊件、吊耳及加固由設備制造廠家焊接完成,設備金屬質量3960t。設備運輸單位將設備整體運輸至現場自卸,安裝單位提供設備支墩并配合卸車。安裝單位安裝梯子平臺、附塔管線、保溫等附件后,進行設備整體吊裝,吊裝質量為4326t。主吊起重機選用MYQ 型5000t門式起重機,吊裝載荷4606t。抽余液塔吊裝參數見表1,設備簡圖如圖1 所示。

圖1 抽余液塔設備簡圖

表1 抽余液塔吊裝參數表

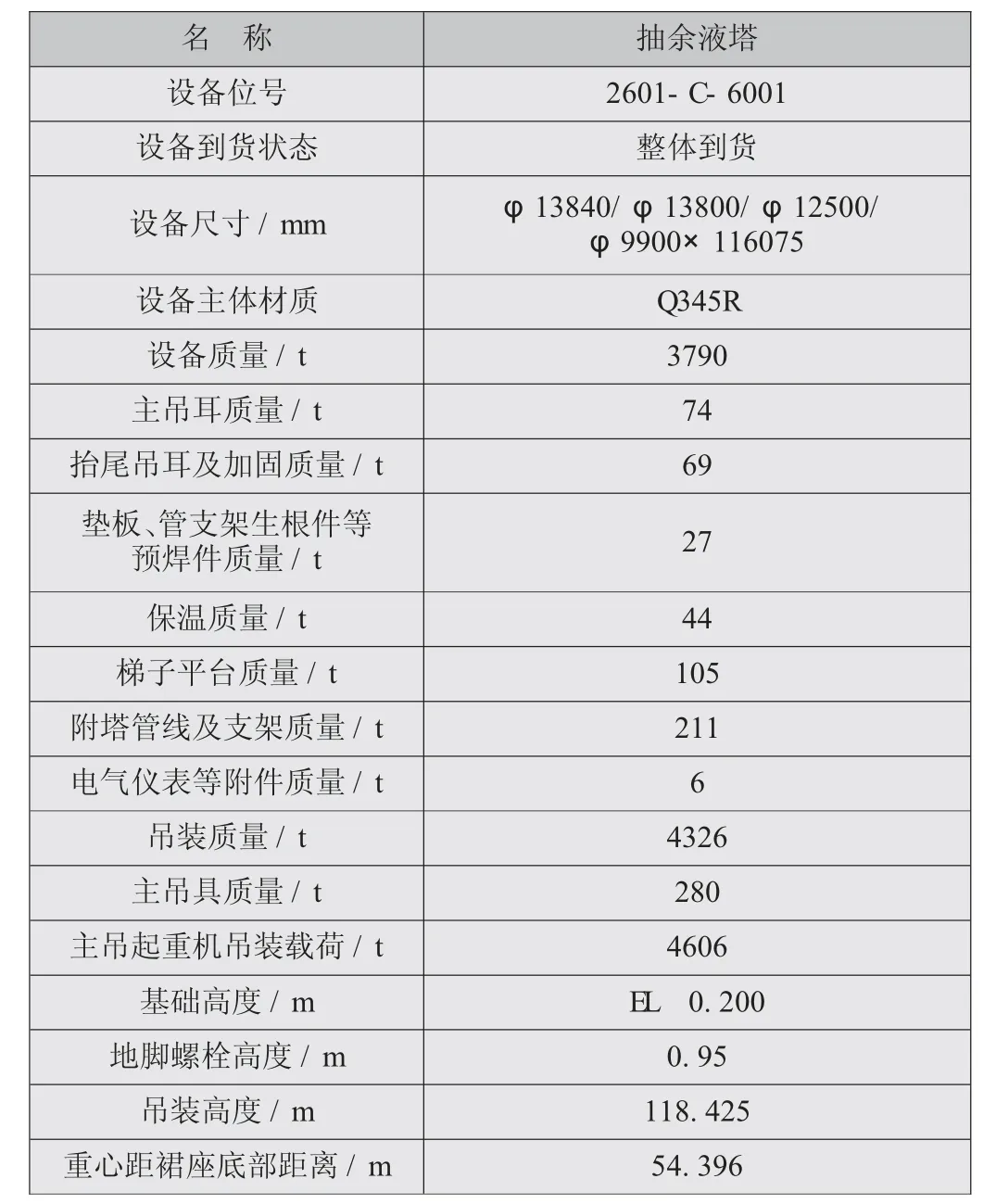

2 吊裝工藝

抽余液塔吊裝采用“液壓提升法”工藝:一臺MYQ型5000t 門式起重機(以下簡稱主吊起重機)主吊,一臺XGC88000 型4000t 履帶吊車(以下簡稱抬尾起重機)抬尾,配合完成吊裝作業。吊裝工藝流程見圖2。

圖2 吊裝工藝流程圖

3 吊耳設置

3.1 主吊耳

抽余液塔主吊耳采用2 個管軸式吊耳,單個吊耳額定載荷2500t,設置方位130°~310°,吊耳位置距塔頂氣相出口法蘭上端面31000mm。

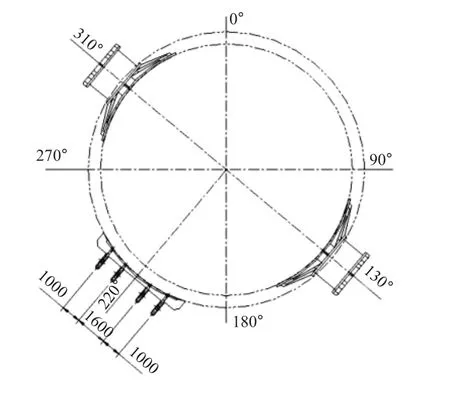

3.2 抬尾吊耳及加固設置

抽余液塔吊裝抬尾吊耳采用4 個板孔式吊耳,單個吊耳額定載荷500t。設置方位220°,間距1600mm/ 1000mm,吊耳位置距地腳環底部端面1700mm。吊耳方位示意圖見圖3。

圖3 吊耳方位示意圖

4 吊裝布置平面規劃

為了減少抽余液塔基礎周邊其他基礎預留,以便于抽余液塔運輸,抽余液塔擺放位置為:設備頭部東北方向、設備軸心線與基礎東西向中心線成50°夾角擺放,并且主吊耳中心線與設備軸心線的交點與設備基礎中心重合。

主吊起重機吊裝位置:橫梁方向與設備基礎南北向中心線成50°布置,與抽余液塔擺放軸線方向垂直。

抬尾起重機始吊位置:位于抽余液塔尾部。

5 吊裝場地地基處理

主吊起重機吊裝作業區域基礎與設備基礎連為一體,采用樁筏結構基礎,與塔體基礎同步設計、施工,施工完成后,組織驗收。抬尾起重機吊裝作業區域采用毛石換填法進行地基處理。

6 起重機吊裝工況

抽余液塔吊裝時,主吊起重機共設置6 組纜風繩系統和錨點:縱向設置4 個纜風繩錨點,橫向設置2 個纜風繩錨點。纜風繩錨點采用獲得專利授權的可重復利用的裝配式地錨裝置(專利號:ZL 2015209468854)。主吊起重機工況見表2。

表2 主吊起重機工況

抬尾起重機采用SHB60m 工況,主臂長度60m。

7 設備運輸

抽余液塔裝車時,主吊耳呈水平狀態,抬尾吊耳垂直向上。由運輸單位負責,采用液壓軸線車運至作業現場吊裝位置后,在車輛兩側擺放支墩并將設備自卸至支墩上,便于設備后續附件工作。

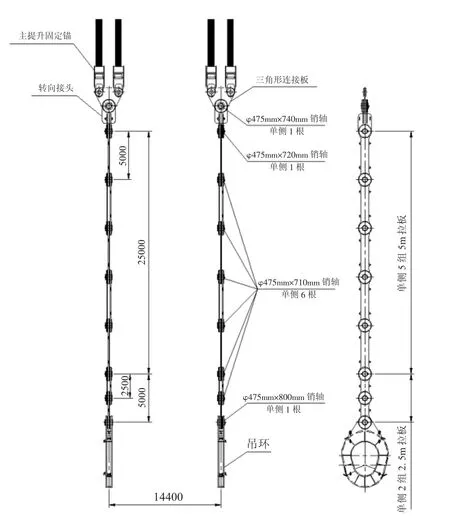

8 吊裝索具設置

抽余液塔采用MYQ 型5000t 門式起重機5000t級專用吊具。主吊吊具清單見表3,主吊吊具示意圖見圖4。

圖4 主吊吊具示意圖

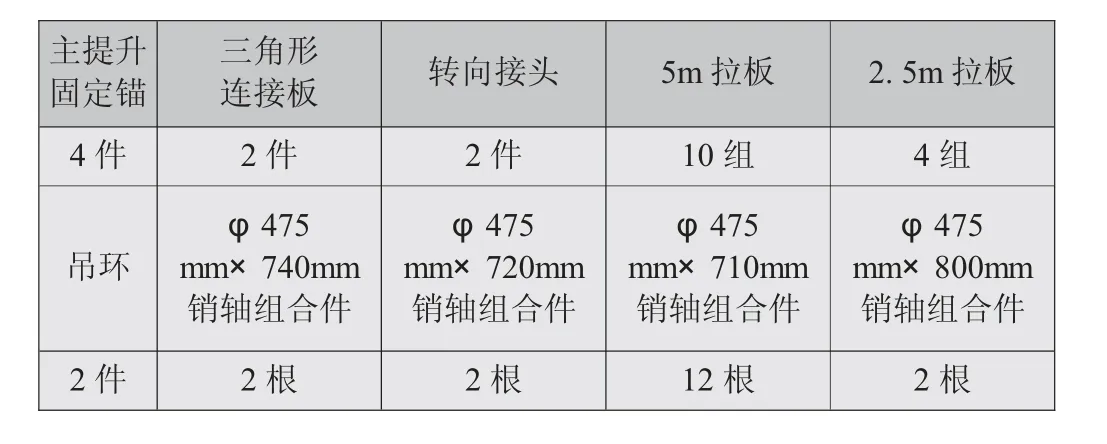

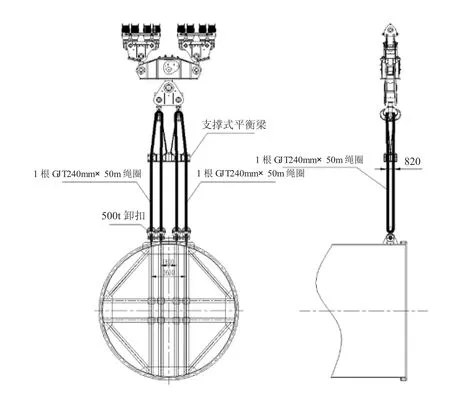

表3 抽余液塔主吊吊具清單表

主吊吊環通過主吊起重機主提升系統的平移和上下提升動作,與設備主吊耳連接。吊環與主吊耳連接后,保證兩側吊環中心線的間距為14400mm,且每側吊環與主吊耳內外擋圈間的距離均為75mm,避免吊裝過程中吊環與擋圈接觸產生摩擦。

抬尾吊鉤通過2 根GJTφ240mm×50m/ 816t 無接頭繩圈、4 個BK 型500t 卸扣與4 件抬尾吊耳連接。采用1 根4 點支撐式平衡梁,保證4 件抬尾吊耳在吊裝過程中垂直受力。支撐式平衡梁通過2 根φ30mm×9m 無接頭繩圈、2 件9.5t 卸扣與抬尾吊鉤連接。

抬尾索具連接時,利用輔助吊車進行配合。

抬尾吊鉤與平衡梁連接示意圖和抬尾索具連接示意圖分別見圖5 和圖6。

圖5 抬尾吊鉤與平衡梁連接示意圖

圖6 抬尾索具連接示意圖

9 吊裝過程

9.1 試吊

主吊起重機和抬尾起重機同時受力。主吊起重機系統油壓分別以總載荷油壓的40%、60%、80%進行分級加載,在確認門式起重機結構和液壓系統無異常后繼續加載至90%、100%,直至抽余液塔全部離開支撐鞍座200mm 后停止提升。

9.2 保溫補口

安裝單位在設備尾部擺放支墩,抬尾起重機吊鉤回落,將設備尾部回落在支墩上,還要進行設備下方保溫補口、梯子平臺等附件安裝。

附件安裝完畢后,安裝單位撤除支墩。

9.3 始吊過程

抬尾起重機緩慢回鉤,使設備底部距離地面200mm 停止。主吊起重機和抬尾起重機配合操作,主吊起重機平穩提升,抬尾起重機在保證設備底部距離地面200mm 左右緩慢向前移動,與主吊起重機提升速度相匹配。

9.4 中間過程

主吊起重機繼續以12~15m/ h 速度提升,抬尾起重機隨設備緩慢向前行走67m 后停止行走,作業半徑由20m 變幅至30m,使設備底部高過基礎地腳螺栓及導向錐頂部1m,逐漸直立并最終處于豎直狀態。整個吊裝過程中,抬尾起重機行走速度或變幅應與主吊起重機提升速度相匹配,保證主吊起重機提升鋼絞線傾斜量不大于100mm。

9.5 抬尾索具摘除

設備豎直后,抬尾起重機回鉤,使抬尾索具不受力。利用輔助吊車逐一吊起每件抬尾卸扣及其連接的鋼絲繩,保證卸扣軸處于自由狀態;然后采用輔助機械摘除卸扣軸,輔助吊車摘除抬尾索具;抬尾起重機退出吊裝作業。

9.6 就位過程

安裝單位確認設備方位準確、設備裙座螺栓孔與基礎地腳螺栓完全對正后,主吊起重機采用慢放模式,使設備緩慢、平穩回落,將設備安裝就位。然后,安裝單位緊固地腳螺栓。

9.7 主吊吊具摘除

設備安裝完畢后,主吊起重機主吊具緩慢回落1m,兩側主提升系統分別向兩側塔架方向行走1.2m,摘除主吊具。

9.8 主吊起重機拆除退場

主吊起重機向東北方向行走18m,避開設備,拆除離場。

10 吊裝實施過程技術要點

為了保證抽余液塔的安全吊裝,在前期技術準備階段,技術人員先后攻克了主吊耳管坡口形式、主吊耳加強筋形式、主吊耳材質、抬尾吊耳及加固的形式、主吊索具的選型及設計、抬尾索具的連接形式,以及5000t 門式起重機吊裝基礎的技術需求和設計等多個技術難題。在方案實施過程中,同樣存在不少技術難題。

10.1 設備運輸

采用液壓軸線車將抽余液塔運輸至吊裝位置時,要求主吊耳中心線與設備軸心線的交點與設備基礎中心重合。抽余液塔最初吊耳設計位置標高偏下,抬尾起重機采用1600t 履帶式起重機,但運輸單位無法滿足“主吊耳中心線與設備軸心線的交點與設備基礎中心重合”需求。為此,設計單位、運輸單位和吊裝單位共同協商確定了最終吊耳標高位置(距設備頂部31m)。

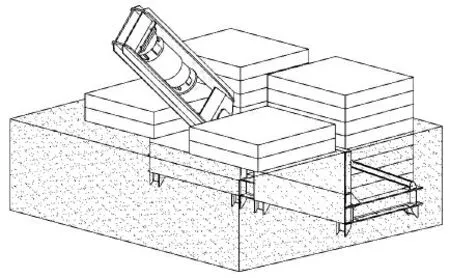

設備按照規劃線路運抵作業現場,在主吊耳距離設備基礎中心20m 處進行自卸;運輸車輛退出,由6 縱列拼接為8 縱列,車輛長度由75.6m 調整50.4m;運輸車輛重新進入設備底部,在750t 履帶式起重機的配合下,將設備頂起、運輸至吊裝位置。圖7 和圖8 分別為750t 履帶式起重機始吊位置示意圖和行走20m 至吊裝位置示意圖。

圖7 750t 履帶式起重機始吊位置

圖8 750t 履帶式起重機行走20m 至吊裝位置

10.2 設備擺放定位

抽余液塔擺放位置為設備軸心線與基礎東西向中心線夾角50°處,但因作業現場參照物較少,設備擺放位置不易準確確定。并且抽余液塔設備尺寸大、質量重,為了防止豎立后設備中心與基礎中心偏差較大,避免5000t 門式起重機帶載行走,方便設備就位,作業現場采用了相應的措施進行準確定位:

(1)在吊裝平面布置圖上標注出設備頭部(3 點)、軸心線(多點)和尾部(3 點)的坐標;

(2)采用全導型RTK 儀(GPS)在現場進行定位,并且根據各點與設備基礎中心的相對距離進行復測;

(3)用白灰進行放線;

(4)在設備基礎中心線(與東西向中心線夾角50°)上架設帶有激光功能的經緯儀,在設備運輸過程中,利用激光束來確定主吊耳與基礎中心線的重合情況。

10.3 纜風繩錨點加固

吊裝作業現場土質含沙量較大、擾動區域多,為了確保5000t 門式起重機纜風繩系統的安全、增強地錨的穩定性,特在每組地錨前側設置4 塊壓重,每側2 塊壓重,用于改善地錨擋土墻前側被動土的受力情況。圖9為纜風繩錨點結構示意圖。

圖9 纜風繩錨點結構示意圖

10.4 抬尾起重機定位

抬尾起重機采用4000t 履帶式起重機,吊裝過程中,抬尾起重機需向前行走67m。因4000t 履帶式起重機前車、后車均為履帶式,在向前行走過程中不易進行轉桿動作。為了確保4000t 履帶式起重機沿規劃的路線行走,現場技術人員采用GPS 對路基箱的鋪設路線和抬尾起重機履帶外沿的行走路線進行了定位,方便4000t 履帶式起重機在吊裝行走過程中微調行走方向。

10.5 設備就位

為了確保抽余液塔吊裝豎立后順利安裝就位,吊裝單位制定了以下保證措施和調整措施,保證抽余液塔裙座螺栓孔和基礎地腳螺栓完全對正。

(1)5000t 門式起重機組裝時,嚴格控制其安裝方位,提前根據抽余液塔基礎測量放線,控制塔架橫向中心線與抽余液塔基礎130°~310°軸線重合,偏差小于10mm。

(2)門式起重機塔頂兩組主提升機構呈對稱布置,中心距為14400mm,與抽余液塔兩個主吊耳間距相等。

(3)設備擺放到位后,安裝單位測量設備裙座螺栓孔中心所在圓直徑、相鄰螺栓孔中心弦長和螺栓孔直徑等尺寸;測量設備基礎地腳螺栓中心所在圓直徑、相鄰地腳螺栓中心弦長和螺栓直徑等尺寸;核實對應螺栓孔和地腳螺栓的位置偏差,提前擴大螺栓孔或矯正地腳螺栓,保證安裝尺寸相匹配。

(4)吊環與主吊耳連接時以吊環為重錘,測量塔架頂部吊梁中心線與基礎中心線的偏差值;同時用經緯儀測量塔架垂直度,對比分析數據后調整塔架垂直度,使吊梁中心線在設備基礎上的投影與兩塔架中心連線重合,即與設備基礎中心線重合。

(5)在抽余液塔吊裝直立就位過程中,可以通過調整兩組主提升機構的起升高度,調整抽余液塔在塔架平面內的位置,保證裙座螺栓孔和基礎地腳螺栓完全正對。

(6)在抽余液塔垂直于塔架方向的基礎兩側,分別布置一臺200t 履帶吊和150t 履帶吊,在設備裙座上的找正吊耳和履帶吊車體之間設置鋼絲繩扣,通過履帶吊緩慢平穩行走對設備裙座施加水平外力牽引,調整抽余液塔在垂直于塔架方向平面內的位置,保證裙座螺栓孔和基礎地腳螺栓完全正對。

(7)主吊起重機通過塔架縱向行走、主提升系統橫向滑移,調整設備與基礎的相對位置,保證裙座螺栓孔和基礎地腳螺栓完全正對。

(8)當設備中心與基礎中心正對,但裙座螺栓孔與基礎地腳螺栓不同心,即設備需要旋轉一定角度時,在設備裙座上的找正吊耳和主吊起重機載荷擴散墊上的吊耳之間連接4 臺10t 手拉葫蘆;協調拉緊并適時調整4 臺手拉葫蘆,使設備旋轉至裙座螺栓孔與基礎地腳螺栓完全正對。為方便設備找正,在裙座地腳環上焊接8 個找正吊耳。

(9)為方便設備就位安裝,在抽余液塔地基螺栓上安裝6 個導向錐。

在前期各項工作嚴格按照技術要求完成,各項技術準備工作落實到位的情況下,抽余液塔吊裝豎直后,設備中心與基礎中心偏差量較小。通過上述措施(8)、(9),在各方的配合下,用時不足30min,便將地腳螺栓穿入了設備基礎環板和蓋板中。

11 結束語

此次吊裝的抽余液塔是亞洲最重塔器設備,同時也是同類塔器中最高設備。采用中國石油天然氣第一建設有限公司主導研發的世界最大的MYQ 型5000t門式起重機進行主吊,4000t 履帶式起重機負責抬尾,通過液壓提升工藝,成功實現了該超大型塔器設備的整體吊裝,并刷新了亞洲最重塔器設備的吊裝記錄。