基于ANSYS的液面加壓廢液排出系統連接架結構強度分析*

李 魁,雷澤勇,鐘 林,樂澤鋅,李興鎮,鄭幫龍

(南華大學 機械工程學院,湖南 衡陽 421004)

0 引 言

地浸采鈾技術始于20世紀50年代,中國最早在20世紀70年代開始地浸采鈾技術研究[1-2]。現如今地浸采鈾是世界上十分成熟的采鈾技術,其基本原理是通過溶浸劑與礦物的化學反應選擇性溶解鈾礦石,而不使礦石產生位移的集采、冶一體化的采鈾方法[3]。

地浸采鈾的過程中會產生絮狀沉淀物、細砂等,造成過濾器堵塞,所以要定期的清洗,提高采鈾效率。對其清洗之后,需要將清洗廢液從地浸鈾生產井中排出,防止雜質會再次堵塞過濾器。

關于清洗之后的廢液排出方法,許多學者做了研究。高傳昌等[3]對排污泵用于礦井不同種類的費液排出進行了研究,由于排污泵的輸送介質的最大密度為1.2×10"kg /m3,但有些生產井的廢液密度大于此值,用排污泵會出現嚴重的阻塞現象,所以此方法適用生產井的范圍有限。朱麗君[4]研究了用空壓機通過風管向液面以下輸送高壓空氣的方法,依據內外壓力差的原理,將廢液排出井外。王飛等[5]也研究了類似前者通過壓縮空氣的方法來達到排出廢液的目的。雖然他們的方法對地浸鈾生產井清洗廢液的排出有一定的積極作用,但是具有耗能高,排出效率低的缺點。

為了降低耗能、提高排出效率,提出了一種通過液面加壓將廢液排出的方法,并設計了液面加壓廢液排出裝置,此裝置由于對井口實行全方位密封,可以達到近似保壓的狀態,當井內高壓空氣達到設定值后,不需要空壓機持續向井內加壓,且能一直在高壓的環境進行排廢液,做到了耗能低、排出效率高、操作簡單、可靠等特點。連接架是連接井口接頭與配重部分的關鍵部件,起著壓緊和固定的作用,其結構強度直接影響整個廢液排出裝置的安全性和穩定性。采用SolidWorks與ANSYS等CAD/CAE建模與仿真分析軟件對連接架結構的應力應變情況進行分析,得出整個承重結構的強度和剛度。

1 液面加壓廢液排出系統設計方案

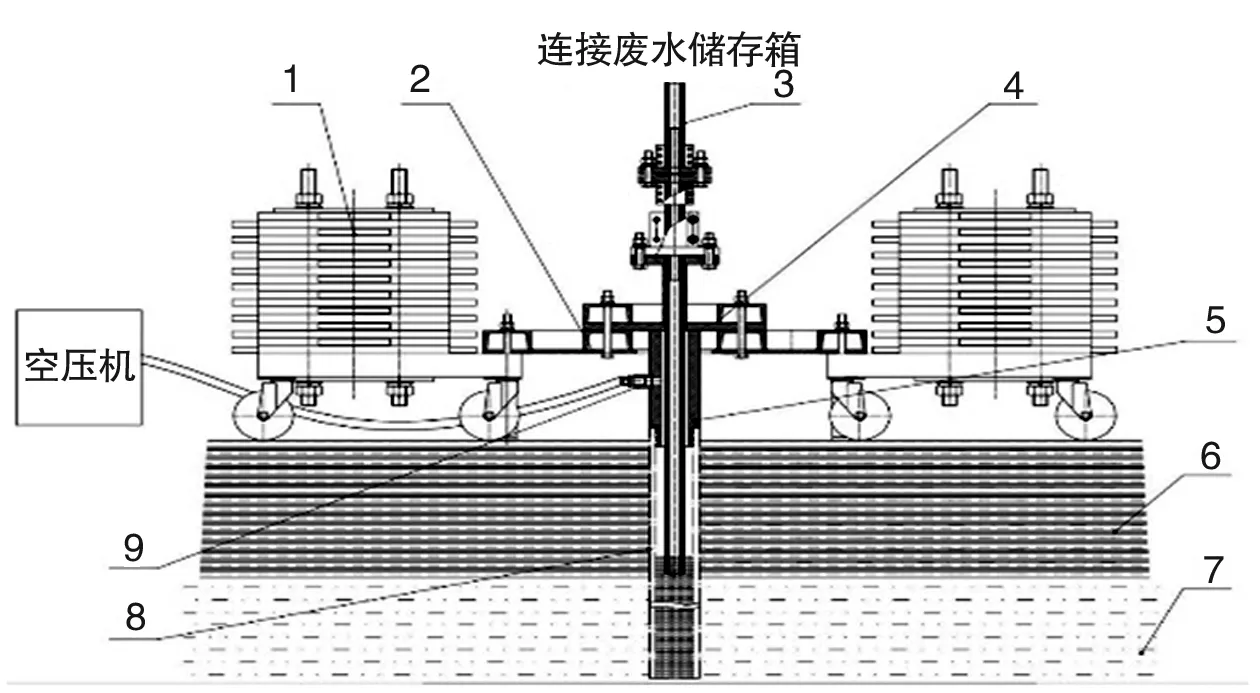

該廢液排出系統主要由配重部分、連接架、排水管、加強架、井口接頭、進氣管組成。為滿足高壓氣體的壓力值在井內基本保持不變,井口接頭與生產井井口對接并用橡膠密封圈密封。此裝置的進氣管與產生高壓氣體的壓縮機進行連接,排水管下端浸沒到液面一下的井壁過濾器位置,上端與廢水存儲箱相連。廢水存儲箱是用于收集從地浸鈾生產井內排出的清洗廢液,如圖1所示。

圖1 液面加壓廢液排出系統1.配重部分 2.連接架 3.排水管 4.加強架 5.井口接頭 6.泥沙層 7.含水層 8.井壁過濾器 9.進氣管

由于當整個系統運行的過程中,井內會充滿高壓氣體,進而產生向井口方向的徑向氣體壓力,為了保證密封處的穩定,配重部分尤為重要。則配重部分的具體重量計算公式如下:

配重機構共有n組時,每組配重機構的最小重量:

(1)

式中:ρ為生產井內的廢液密度;h為生產井內的液面至井口的高度;S為生產井井口橫截面積;a為安全系數,一般取值為0.2。

由于在廢液排出的過程中會出現生產井內水位下降的現象,因此出水量必然會受到制約。所以為了能夠保持廢液排出量的穩定性和連續性,要嚴格控制風管在水下的長度[4]。風管在水下的長度計算公式如下:

(2)

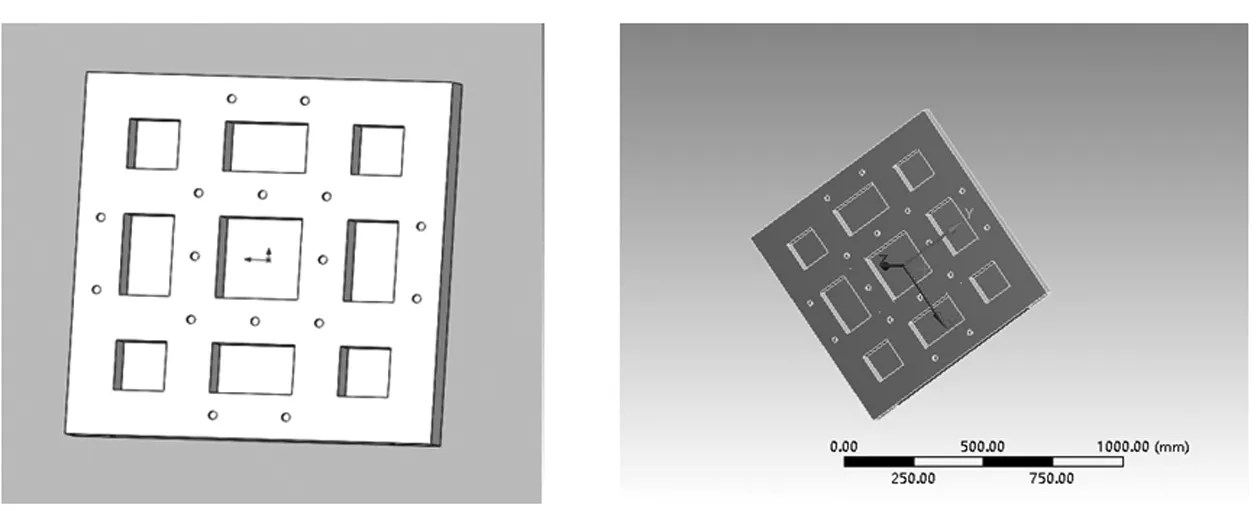

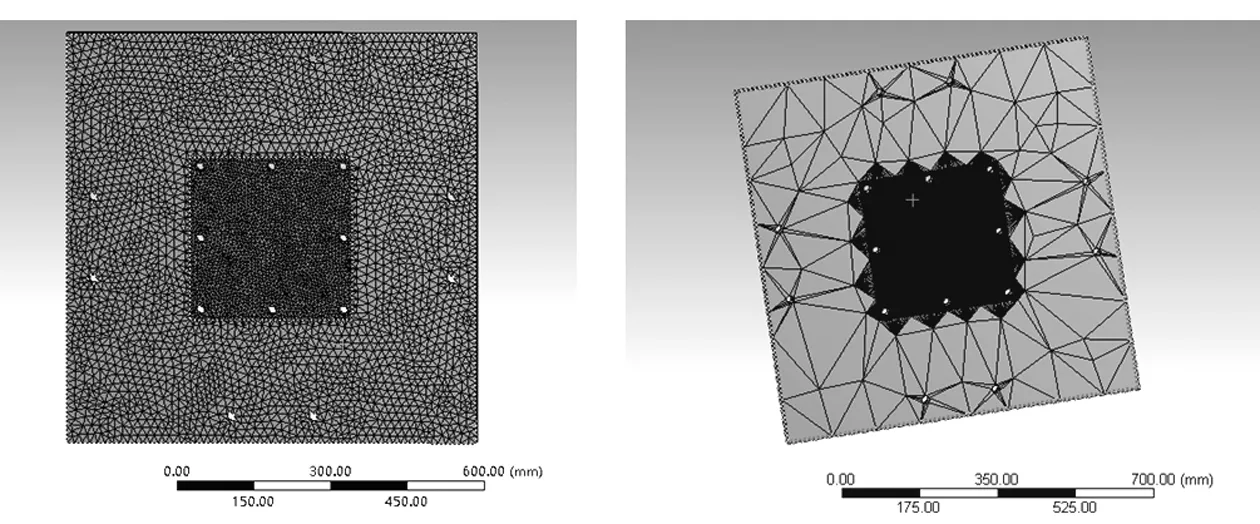

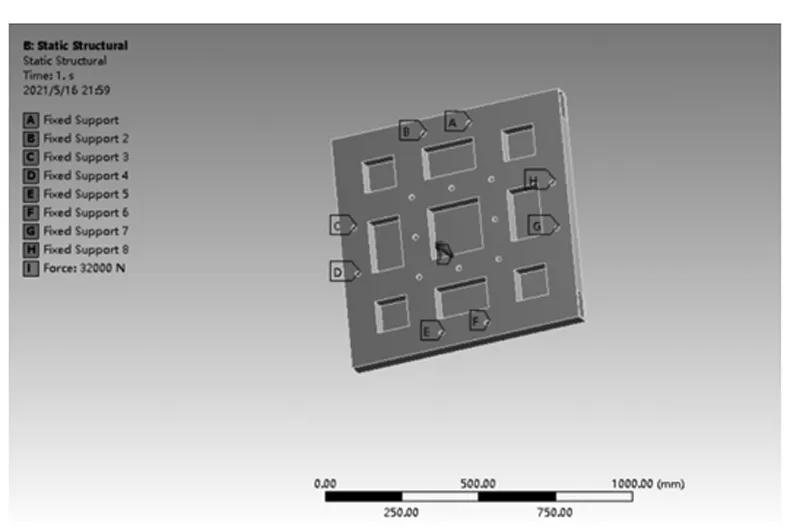

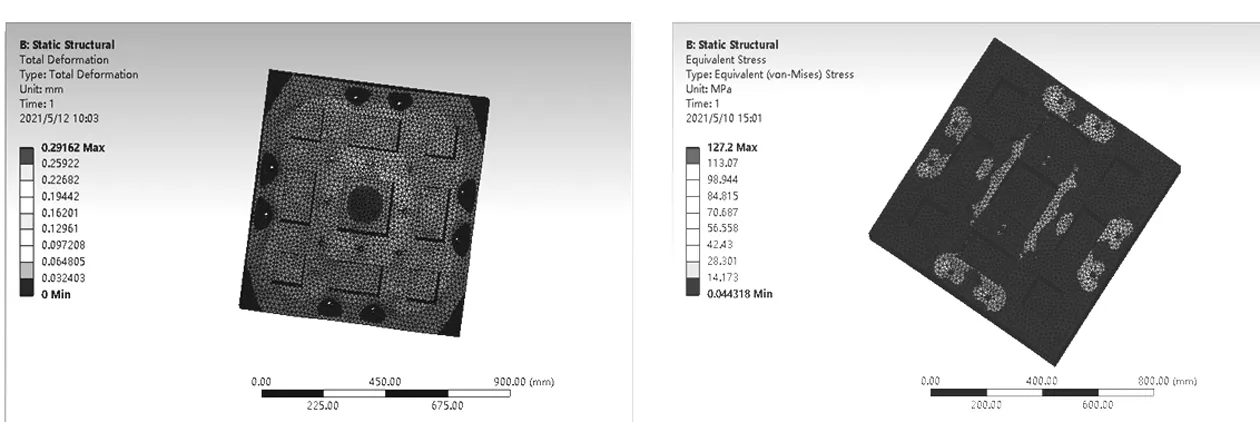

式中:P為最大工作壓力值,MPa;p為管路損耗,其中0 MPa 其中井口接頭與配重部分連接處的連接架是液面加壓廢液排出系統能夠正常運行的關鍵部分。連接架結構的可靠性直接影響整個系統運行的安全性和穩定性。所以其結構必須切實滿足強度要求。 文中以內蒙古某礦業公司的生產井為例,經測定為150 m,洗井后產生的廢液的密度約為1.4 g/cm3,生產井井口橫截面積為8 491 mm2;配重機構共有四組,根據公式(1)計算得m為0.71 t。根據工作實際情況取m為0.8 t。接下來對在實際工況下的連接架結構進行強度分析。 該廢液排出系統連接架是上下左右都對稱的一個結構,如圖2所示。根據工況連接架是由長、寬為800 mm×800 mm,厚度為10mm的鋼板上表面均布焊接8條10#槽鋼。利用SolidWorks軟件建立連接架的幾何模型,通過保存好的.STEP文件模型導入到ANSYS Workbench分析軟件中,對連接架進行工作載荷下的應力和變形仿真分析,進而得到整體連接架的應力應變情況及總體變形情況[7],如圖3所示。 圖2 連接架幾何模型 圖3 連接架有限元模型 采用的單元類型為Solid45,易于對規則物體結構的網格劃分。連接架的材料為Q235,彈性模量為2.0×108GPa 泊松比為0.3,密度為7.85 g/cm3,屈服極限為235 MPa。 由于連接架的整個結構是由鋼板和槽鋼構成,是一個很規整的結構,但其結構所受的載荷分布于中心位置,要重點注意中心位置的VonMises應力分布和變形量,為了清晰地展現整體的結構特點,對此結構外圍用15 mm大小的網格,受載荷的中心位置采用7 mm大小的網格進行劃分,以六面體為主要網格單元。如圖4所示。其共計57 377個單元,110 473個節點。當結構外圍使用50 mm大小的網格,受載荷的中心位置采用0.2 mm大小的網格進行劃分時,分析結果不變,可以說明分析結果與網格的劃分大小無關,如圖5。 圖4 連接架的有限元網 圖5 連接架的有限元網 格劃分(15-7) 格劃分(50-0.2) 根據實際工作情況,將連接架與配重部分連接處的螺栓孔進行約束,由于連接架與井口接頭部分使用螺栓連接,所以其連接處的螺栓孔是承受載荷的關鍵部位。在整個系統運行時,連接架的中心位置接受載荷為20 000 N,受力面為380 mm×380 mm的正方形區域,所以對連接架的中心施加32 000 N的載荷,如圖6所示。 圖6 約束與載荷 對連接架結構進行分析求解,得到的總體變形和等效應力云圖分別如圖7、圖8所示[8]。從圖6可以看出,連接架的最大變形量為0.29 mm,遠低于設計指標1 mm的最大變形量,最大應力位于與配重部分連接的螺栓孔處,最大應力值為127.2 MPa,小于Q235材料的屈服強度235 MPa,在強度和剛度上均滿足設計要求。 圖7 連接架總體變形云圖 圖8 連接架等效應力云圖 介紹了一種液面加壓將廢液排出的方法與裝置,利用ANSYS Workbench有限元分析軟件對連接架的結構進行靜力學仿真分析,對在連接架的實際受力狀況進行分析模擬,分析結果顯示連接架的最大變形量及最大應力值,最大變形量為0.29 mm,最大應力值為127.2 MPa,均滿足設計指標要求。通過此次對連接架結構的分析,為后續此類裝置的設計提供了參考,具有良好的實際工程意義。2 連接架結構有限元分析

2.1 連接架幾何模型的建立

2.2 選擇單元類型及定義材料屬性

2.3 劃分網格及網格無關性驗證

2.4 施加約束及載荷

2.5 結果分析

3 結 語