運載火箭發動機球形閥芯表面光整工藝技術研究 *

董 悅,劉永剛,郭 研

(西安航天發動機有限公司,陜西 西安 710100)

0 引 言

某型號球形隔離閥裝配在航天液體火箭發動機燃料和氧化劑路的入口上,通過氣動活塞和彈簧控制開啟和關閉。球形閥芯作為該閥的關鍵密封件,球面是其工作面,其表面質量的好壞直接關系到整個閥門在發動機工作中的性能。球在工作過程中,受齒條翻轉運動徑向力的作用進行靈活的翻轉,球面與塑料閥座的接觸面形成密封副,保證閥門關閉時的密封性。閥門在使用中,若球形閥芯表面粗糙度較大,如表面有凹坑、凸起、劃痕等缺陷,將不能很好的與閥座形成密封副實現完全密封,這對運載火箭發動機的正常工作將產生致命的影響。

筆者以該隔離閥中的高精密鋁合金球形閥芯為研究對象,以其結構特征及設計圖紙對型面的形位公差要求為基礎,對其表面質量保證的難點進行分析,并基于表面光整技術理論,提出了隔離閥球閥芯表面光整的工藝方案,并結合工藝試驗,確定了最優的表面光整工藝參數,實現了球形閥芯表面的高質量精密加工,解決了球形閥芯加工難的問題。

1 形閥芯加工難點分析

1.1 球形閥芯的結構特點

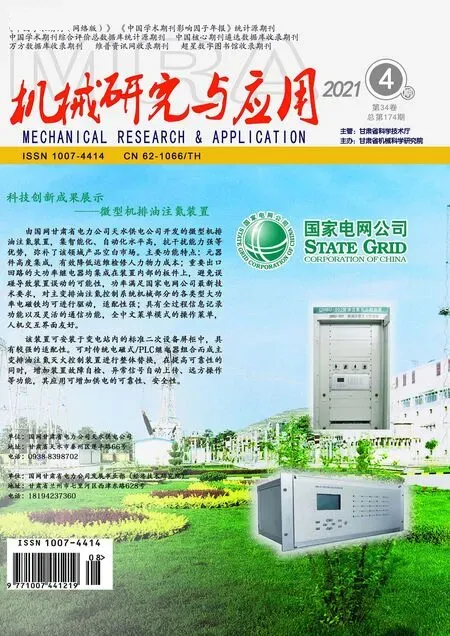

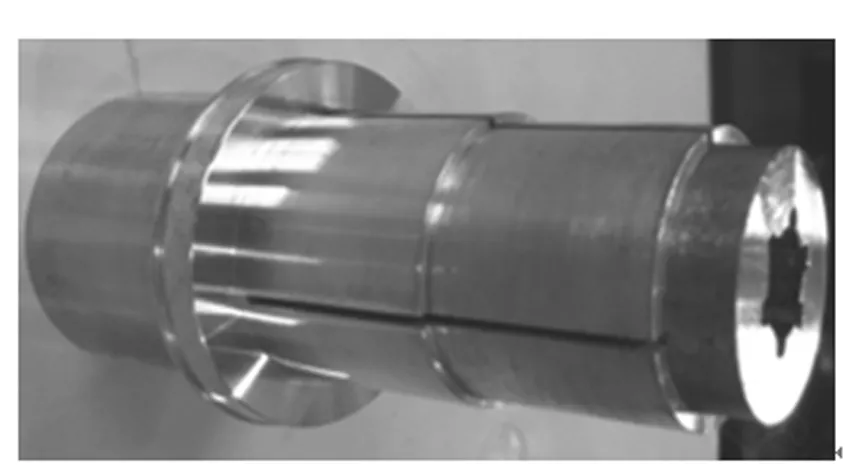

該球形閥芯材料為鋁合金,外形為直徑SΦ60 0~0.03的球面,球面圓度要求0.003 mm,表面粗糙度Ra0.1,球形表面存在一字槽結構,特征槽寬6 mm,槽底為R25弧面,側壁為兩平面,其關于球長度方向對稱中心的對稱度為0.02 mm,側壁相對內孔軸線垂直度為0.02 mm,內腔型面為Φ30.9的通孔,具體結構如圖1所示。較高的行為公差要求,給零件的加工帶來了較大的難度。

圖1 球形閥芯零件結構示意圖

1.2 加工難點分析

根據先進制造技術的定義,通常將精度在0.1~1 μm、加工表面粗糙度Ra在0.02~0.1 μm之間的加工方法稱為精密加工[1]。按照該標準,本文研究的球形閥芯屬于精密加工的范疇。

在零件加工過程中,零件一方面受到切槽和去夾頭切削力的影響,容易產生較大的應力變形;同時,還受到環境溫度、機床振動、刀具磨損等因素影響,使零件難以滿足其0.003 mm球面圓度要求。另一方面,閥芯外形為球形曲面,且表面粗糙度Ra0.1 μm。要達到如此高的表面粗糙度要求,采用傳統磨削加工方法和經驗難以實現,需通過表面光整技術的研究和驗證實現高精密加工。目前,曲面光整技術已經很成熟的應用于曲面的最后精加工工序,重點是利用硬脆性材料的磨粒產生滾壓和微切削,去除被加工零件表面的微量金屬材料,消除高點等缺陷,使零件形狀和精度達到設計要求,同時很好的降低表面粗糙度值,使零件表面均勻、光滑,提高性能可靠性[2]。

文中主要結合球形閥芯的結構、材料,通過對表面光整的原理、影響因素、拋光膏成分、拋光材質的選用、工裝設計、方法設計等方面的分析,制定出一套球形閥芯表面光整的工藝方案。

2 表面光整技術理論分析

2.1 表面粗糙度對零件性能的影響分析

在零件切削加工過程中,刀具或砂輪切削被加工表面后,會在零件表面產生刀痕紋路以及塑性變形等,同時受機床精度、振動等不可控因素的影響,會使被加工零件的表面產生微小的峰谷[3]。這些微小谷峰的高低變化和間距差異稱為表面粗糙度,它是一種微觀幾何形狀誤差。

表面粗糙度輪廓大小是對零件表面質量的考核指標之一,其直接影響著密封零件的密封性能及壽命,尤其在苛刻條件下對密封零件的工作性能影響更大[4],其影響主要表現在以下兩個方面。

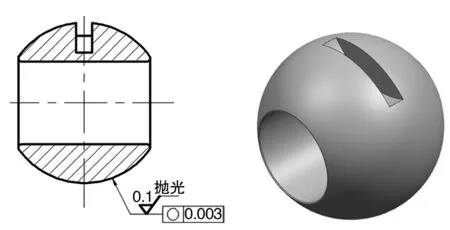

(1) 對抗腐蝕性的影響

凹凸不平的零件表面,容易使腐蝕性外在物質積存在零件表面的微觀凹谷處,并滲入到金屬內部,致使金屬基體產生腐蝕,如圖2所示。因此,提高零件表面粗糙度的加工質量,可以有效增強加工零件的抗腐蝕性。

圖2 粗糙表面腐蝕原理示意圖

(2)對閥門氣密性的影響

密封零件的表面加工精度及表面粗糙度,對閥門的氣密性產生直接影響,其表面質量決定了閥門的密封性能。多方專家研究表明:密封零件在空氣中的滲漏量與表面粗糙度成正比,隨著表面粗糙度的惡化,密封性能隨之降低。

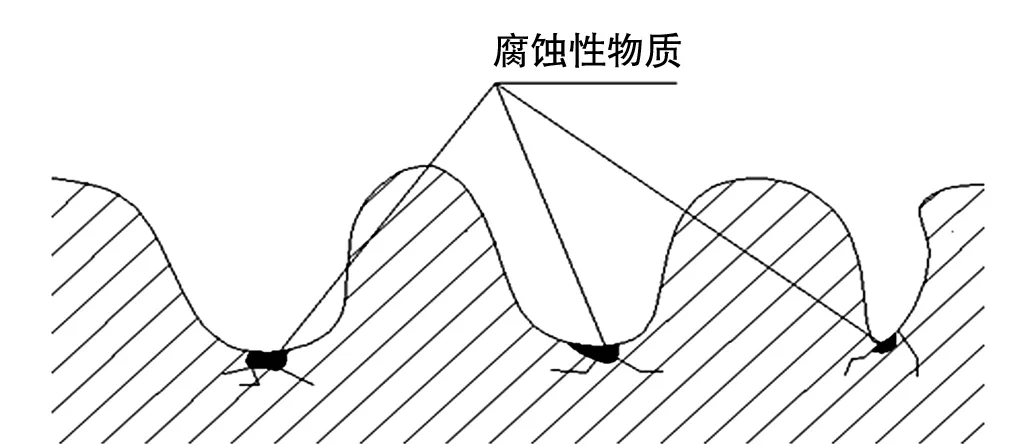

圖3中可以看出不同工作比壓下密封面表面粗糙度與空氣滲透量的關系。總之,降低密封型面表面粗糙度,即減小加工表面微觀的間距和峰谷不平度,可以有效提高閥門的密封可靠性。

圖3 表面粗糙度與密封性的關系示意圖1.工作比壓q=3.0 MPa 2.工作比壓q=6.5 MPa 3.工作比壓q=10.0 MPa 4.工作比壓q=20.0 MPa

2.2 表面光整技術原理分析

目前,研磨光整技術和拋光光整技術是應用較為廣泛的表面微量去除光整技術,用于加工最精密的零件,如測量使用的量塊、精密部件等[5]。

(1) 研磨光整技術

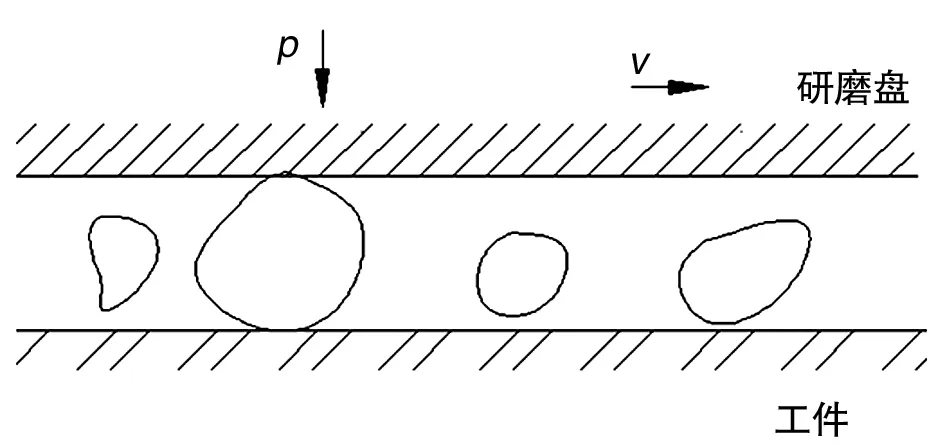

研磨是指利用硬度比被加工材料更高的微米級磨粒,在硬質研磨盤作用下產生的微切削和滾軋作用實現被加工表面的微量材料去除,使工件的形狀、尺寸精度達到要求值,并降低表面粗糙度值、減小加工變質層的加工方法[6]。

如圖4所示,在力的作用下,磨粒重復作用于凸凹表面上,在不斷地研磨過程中,一部分磨粒會被壓入研磨盤,用露出的磨粒剪斷零件表面,實現微切削。臨沂部分磨粒在零件與研磨盤之間擠壓滾動,產生滾壓效果。金屬材料的研磨過程,相當于金屬刀具切削或磨削的深度極小狀態。但是,因切削使用的是游離狀態不可控的磨粒,很難實現連接的切削加工,僅是磨粒和零件之間的斷續研磨切削。

圖4 磨粒作用的模型

(2) 拋光光整技術

拋光加工是在軟紙拋光工具(如砂紙、麂皮)、化學加工液(拋光膏)、電/磁場(如電拋光)等輔助工具作用下,利用微小磨粒之間的機械作用和化學作用,實現表面光滑的零件,減小或完全消除加工變質層,從而獲得提高表面質量的加工方法[7]。拋光和研磨的不同,主要表現在磨料和研具材料上。拋光加工通常使用的是1 μm以下的微小細磨粒,可根據接觸狀態自動調整磨粒的切削深度,減緩較大磨粒對加工表面引起的二次損傷,提高表面質量。

3 球形閥芯表面光整的工藝方案設計

3.1 球形閥芯表面光整的影響因素

依據研磨和拋光理論,研磨的目的是提高工件的形狀、尺寸精度,并降低表面粗糙度值,而拋光的主要目的是提高表面粗糙度。所以,決定采用拋光方法解決球形閥芯表面粗糙度低的問題[8-9]。

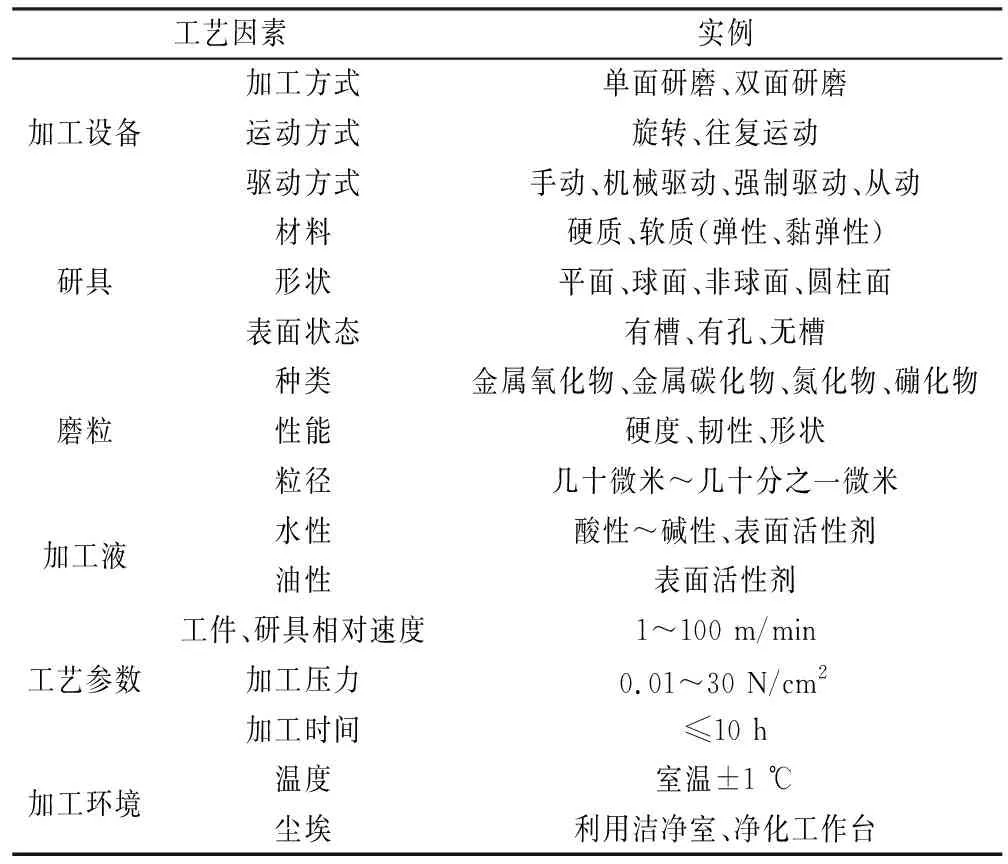

拋光工藝設計的主要考慮因素有加工設備、研具、磨粒、加工液、工藝參數和加工環境等,見表1所列,這些因素決定了被加工零件的最終表面質量。

表1 拋光加工的主要工藝因素

3.2 拋光膏的選用

拋光膏選擇的優劣,直接影響工件的表面質量。拋光膏的選擇應遵循散熱快、粘性低、無污染、化學性能穩定、磨粒分散性好等優點,這樣不會對零件表面產生大的熱變形。拋光膏一般由磨粒、基液(水性或油性)、添加劑三部分組成,作用是供給磨粒、排屑、冷卻和潤滑。

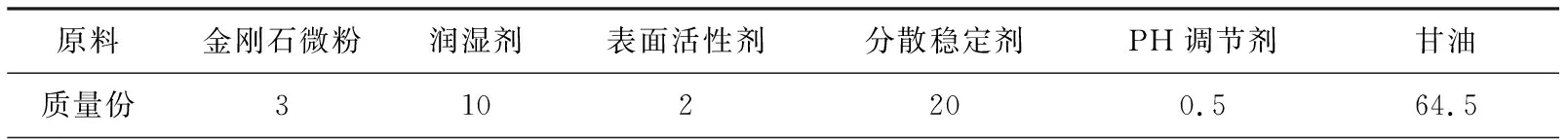

研磨拋光使用的磨粒見表2所列,其中金剛石為磨粒具有大小均勻、磨削效率高、散熱快等特點。金剛石拋光膏原料成分見表3所列,具有良好的潤滑性能、冷卻性能,有水性、油性兩溶性,其油性能使拋光膏拋光表面具有良好的浸潤作用,其水性可以降溫并減少拋光時間,提高拋光效率,節約金剛石拋光膏。另外拋光膏具有兩溶性,有利于拋光表面的清洗。

表2 研磨拋光使用的磨粒

表3 金剛石研磨膏原料配比

針對球形閥芯結構及表面質量要求,拋光選用顆粒度1 μm的金剛石拋光膏。

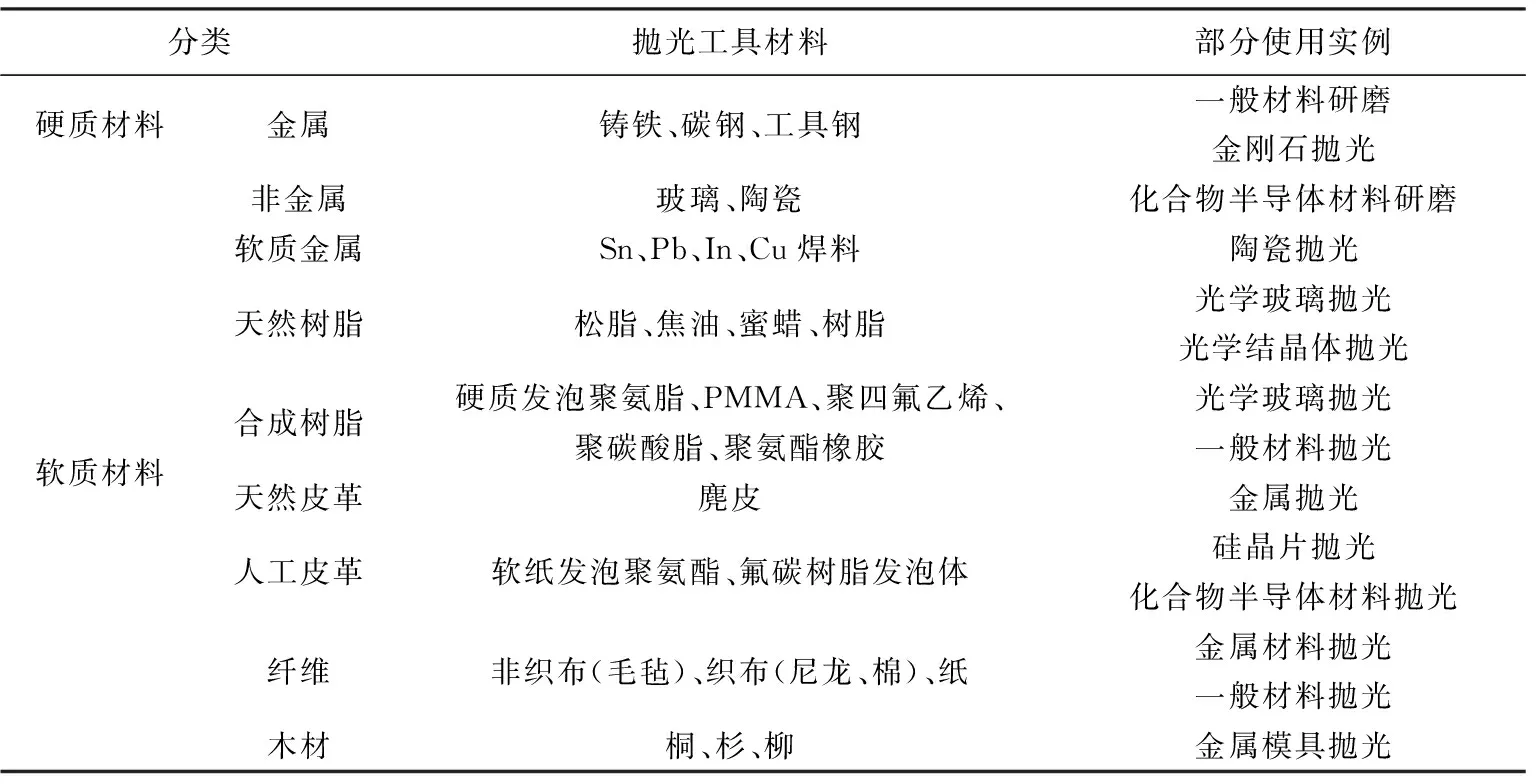

3.3 光整工具的選用

拋光工具是用于涂覆和嵌入磨料的載體,使磨粒發揮切削作用,同時又是研磨表面的成形工具。對拋光工具的要求主要有:材料硬度一般比工件材料硬度低,組織均勻致密,無雜塵、異物、裂紋等缺陷,并有 一定的磨料嵌入性和浸含性;結構合理,有良好的剛性、精度保持性和耐磨性,其工作表面應具有較高的集合精度;排屑性和散熱性好。

如表4所列,為常用的拋光工具材料。球型閥芯材料為6A02鋁合金,屬于金屬材料,結合工廠現有條件,可選用麂皮或棉布作為拋光工具。出于經濟性考慮,決定采用棉布作為研磨工具。

表4 拋光工具材料及部分選用實例

白布全稱為平紋的白色面布,基本特征是采用平紋組織,紗線在織物中交織點多,質地堅牢、表面平整,耐磨性好、強度高。

3.4 光整設備的選用

由于球形零件的圓度要求在0.003以內,表面粗糙度為Ra0.1,因此在進行拋光設備選擇時,要求設備應為旋轉式,零件的研拋過程中表面能均勻受力,且能夠研拋至整個球形曲面。同時,為了保證研拋過程球圓度,球在機床上旋轉時,球形閥芯軸線應穩定,不能出現擺動態勢,因此設備精度要求高,設備精度端跳徑跳應在0.000 5 mm。綜上,采用高精度數控車床T42裝夾研拋球形閥芯,能夠滿足球形閥芯研拋的基本要求。

圖5 拋光裝夾示意圖

3.5 研拋參數的選用

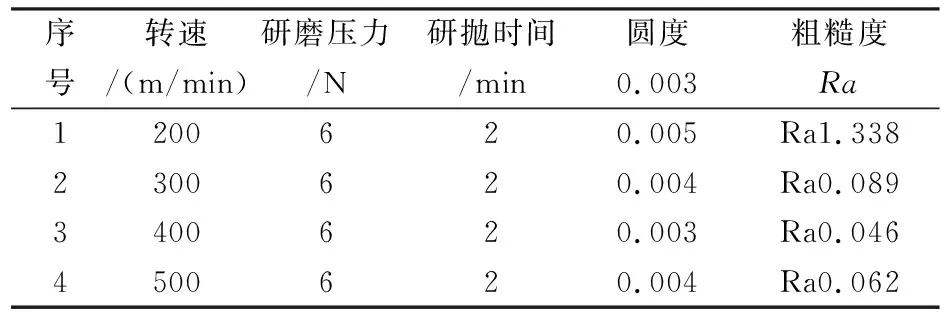

為了降低研拋過程中力和熱的影響,合理的優選研拋參數對保證零件質量至關重要。文中根據以往經驗對球形閥芯的研拋參數進行摸索,通過4組不同參數進行研拋,獲取能夠保證研拋質量的參數用于產品加工,根據經驗,精細研磨過程中,轉速對研磨質量的影響較大,因此將研磨力設置為6 N,研拋時間為2 min,研拋參數及球粗糙度檢測結果如表5所列。

表5 研拋參數與表面質量的影響

綜上,可知轉速控制在400 m/min,研磨壓力6 N,時間2 min,可以保證零件的圓度及表面質量要求。

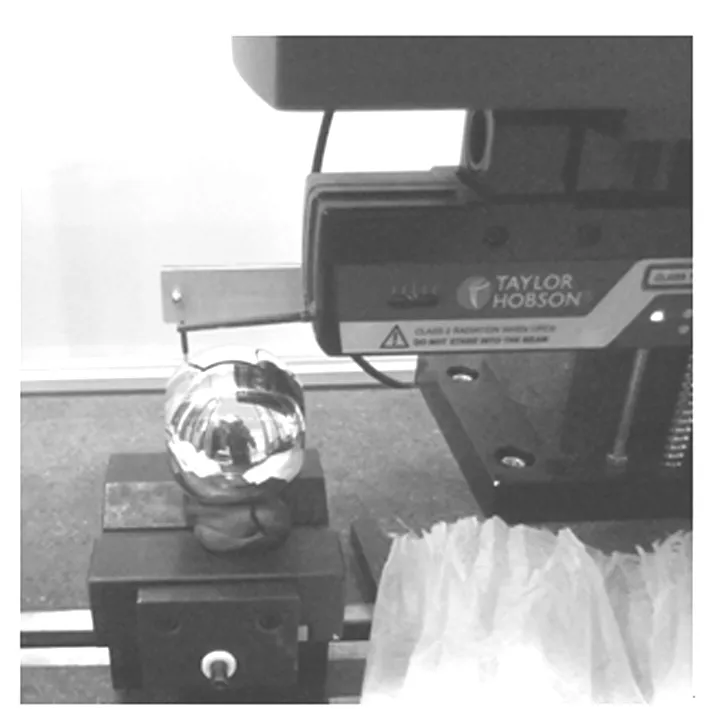

4 球形閥芯表面光整的試驗驗證

依據閥芯表面質量的影響因素,選用顆粒度1 μm的金剛石拋光膏,使用棉布作為研磨工具,采用高精度數控車床T42裝夾研拋,及轉速控制在400 m/min,研磨壓力6 N,時間2 min的研拋參數進行驗證試驗。進行5組試驗,采用三坐標測量機及圓度儀對球型面進行測量,圓度實測值為0.002~0.003 mm,球面表面粗糙度Ra的實測值為0.036~0.048 μm,圓度和表面粗糙度均滿足技術要求,檢測結果見表6。

表6 球形閥芯拋光后實測值記錄表

圖6 球形閥芯表面粗糙度檢測過程圖

5 結 語

從表面光整技術的機理,拋光工藝方案設計的要素分析及方案的驗證試驗,對球形閥芯表面光整的拋光技術進行了全面分析。選用顆粒度1 μm的金剛石拋光膏,使用棉布作為研磨工具,采用高精度數控車床T42裝夾研拋,及轉速控制在400 m/min,研磨壓力6 N,時間2 min的研拋參數進行加工試驗。結果表明,選用的工藝方案適用可行,可以有效保證球形閥芯形狀精度和表面粗糙度要求。