基于機器視覺的機器人智能制造實踐應用研究

王樸

(北京奔馳汽車有限公司,北京 100176)

智能制造技術的實現離開不了以下基礎技術的成熟發展:1.高度的可靠性、精度、靈敏度和環境適應性等特征的傳感器技術,用于穩定的獲取和處理信號;2.專項的精密制造工藝技術,比如激光焊、自動涂膠、IMPACT 射釘鉚、螺柱焊等先進性的車身制造技術,用于將沖壓件拼接成完整的白車身;3.故障診斷和設備健康維護技術,比如設備信號的自動處理與手動控制、標準的報錯信息列表顯示、預防性和修正性維護計劃控制技術等,用于維持自動化生產線的穩定運行;4.高速高可靠性的實時通信技術,比如Profinet、ethernet、erthercat 等網絡技術標準,用于實現各種設備儀器的高效通訊;5.高精度、高靈敏度的在線檢測技術,比如ISRA、Perceptron、BESTFIT、SME、SMA、Calipri 等,用于檢測工藝質量或增強工藝質量;6.統一的技術標準平臺,比如integra,integra 目前已經發展到了Integra 6,Integra 來自各個技術提供商,OEM,最終用戶和系統集成商等的支持,這是各項技術設備可以實現對話的基礎,也是實現自動控制和人為干預的前提;7.嵌入式技術是各種專項制造技術的核心,實現了特定工作內容的自動控制,并且在功耗、可靠性、穩定性、實時性方面優點顯著;8.功能驗證與仿真技術,比如Delmia、Catia、UG、Altium Designer、Multisim、Proteus 等,可以實現軟硬件功能驗證與安全測試,以及制造工藝的運行仿真;9.生產運營監控技術,比如奔馳的iprotal、scalis 平臺,不僅可以實時顯示生產運營各項指標,還能夠定制可以自動生成的運營報告。智能制造技術在一定程度上反映了國家科技綜合水平和企業的制造水平,由于涉及技術種類繁多,在設計和應用上可以通過技術優化手段將各項指標進一步改進,比如設備停機風險、工藝質量風險、生產節拍等。本文以四門兩蓋車身裝配線為例,詳細分析了機器視覺智能制造技術實現路徑,并通過技術分析,重點闡述了如何突破安裝精度設計和節拍提升設計這兩大關鍵點,保證質量與產量并行發展。

1 四門兩蓋車身裝配工藝和技術介紹

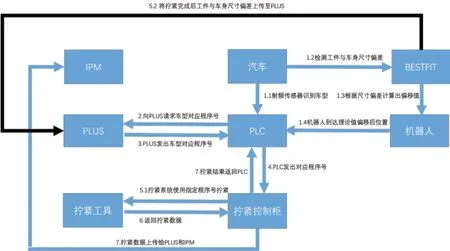

在MRA1 裝焊車間206 項目Z3 線,用于將左右前門、左右后門、機蓋、翼子板、后備廂裝配到白車身主體上,除少量工位需要人工補充工件物料外,基本上實現98%的自動化率。其主要工藝流程是:識別白車身車型→安裝后備箱→安裝左右后門→安裝左右前門→安裝翼子板→安裝機蓋。其中安裝工件流程為:白車身進入工位1→BESTFIT 檢測尺寸數據(間隙、平順度、距離和輪廓)→BESTFIT 計算出偏移值傳輸給KUKA 機器人→機器人抓取工件到車身→機器人攜帶BOSCH 擰緊工具到達擰緊位置→擰緊工藝→BSETFIT檢測安裝工件后的尺寸數據→機器人回到HOME 位→白車身進入下一工位。其技術實現路徑圖如圖1。

圖1 裝配工藝技術實現路徑

一般工藝中,四門兩蓋裝配需要裝調工根據車身來件的實際狀態對X、Y、Z 方向進行裝調,所有調整到位后按照工藝順序進行螺栓固定。這種傳統的裝調方法可以根據零件間的實時狀態進行調整,由于調整需要時間,這種工藝并不適合高線速的生產情況。另外,手工調整人為干擾因素較多,工藝穩定性及工藝可控能力較差。正是在這一背景下,也是在傳感器數據采集及數據分析能力大幅提升的前提下,當代汽車行業廣泛使用BESTFIT 技術:通過機器人攜帶多種傳感器對白車身測量,擬合計算出基于每輛車的最佳安裝位置度和姿態,匹配完成四門兩蓋的安裝。

2 機器視覺核心技術——BESTFIT 在線檢測技術

2.1 BESTFIT 系統工作原理

BESTFIT 在線檢測是整個裝配工藝的核心,是實現機器視覺的重要技術方式,影響到車身覆蓋件裝配到車身主體是否完全匹配。 BESTFIT 在線檢測有三種傳感器:線掃描激光傳感器、點傳感器和照相機,其測量原理為:

(1)線掃描激光傳感器:其光源為線光源,用于測量整條線上的一些特征信息。通常平面上沿著線激光的方向叫作X軸,垂直于線激光方向叫做Y 軸,而垂直于傳感器鏡頭方向叫做Z 軸,Z 軸一般反饋的是高度信息。傳感器掃出一條線打到一個平面上,沿著線方向的信息,比如邊緣、寬度、間隙這些X 軸方向的值傳感器可以測出來,如果檢測到某個位置高度發生了突變,且變化范圍超過某個值,可以判斷你檢測到的是個邊緣,同樣如果測到兩個邊緣,那這兩個邊緣之間的距離就是寬度值信息。另外,X 軸方向的精度是由傳感器一條線上所包含的測量點數量決定的,測量點越多,傳感器X 軸方向的精度就越高。如果應用于檢測車門2D 平面,可以檢測出間隙和平順度,單頭傳感器精確度0.5mm,雙頭傳感器精確度0.01mm。

(2)點傳感器:工作時,先由激光二極管對準目標發射激光脈沖。經目標反射后激光向各方向散射。部分散射光返回到傳感器接收器,被光學系統接收后成像到雪崩光電二極管上。雪崩光電二極管是一種p-n 結型的光檢測二極管,其中利用了載流子的雪崩倍增效應來放大光電信號以提高檢測的靈敏度。其基本結構常常采用容易產生雪崩倍增效應的Read 二極管結構(即N+PIP+型結構,P+一面接收光),工作時加較大的反向偏壓,使得其達到雪崩倍增狀態;它的光吸收區與倍增區基本一致(是存在有高電場的P 區和I 區),因此它能檢測極其微弱的光信號,記錄并處理從光脈沖發出到返回被接收所經歷的時間,即可測定目標距離。激光傳感器必須極其精確地測定傳輸時間,因為光速太快。點傳感器應用于檢測距離數據,精確度為0.01mm。

(3)照相機:采用IDS 的CMOS 工業照相機,將光敏元陣列、圖像信號放大器、信號讀取電路、模數轉換電路、圖像信號處理器及控制器集成在一塊芯片上,還具有局部像素的編程隨機訪問的優點,該相機良好的集成性、低功耗、高速傳輸和寬動態范圍等特點適合在高分辨率和高線速場合的四門兩蓋車身生產。工業相機光敏因子精度0.02mm,應用于識別車身2D 平面定位孔位置,從而識別出偏差。

通過多傳感器融合技術,實現固定測點批量測量關鍵車身尺寸數據,融合成3D 立體數據,將實時尺寸數據與標準尺寸數據進行對比,獲取空間數據偏差,并通過算法計算與坐標系轉換,使得機器人到達適合目標車身的理想工藝位置,實現車身連接工藝,即BESTFIT 的中文直譯——最佳匹配,比如可實現對擰緊工藝位置和擰緊深度位置的精確計算。在擰緊工藝結束后再次測量,如果10 次測量數據標準差超過公差會自動報警,這是質量保證的重要一環。

2.2 BESTFIT 數據安裝精度技術設計

為了避免安裝精度的數據失真,提高擬合值的受信程度,須進行相關技術設計:1.MASTERCA 標定和機器人零點標定:將尺寸標準的白車身進行三坐標測量,示教機器人軌跡使得傳感器對準測量點,調整傳感器安裝位置。由于生產中的環境影響因素(溫度,濕度,光線)、來件批次、工裝卡具磨損等因素的影響,車身尺寸可能會有一些變化,此外,零點標定過的機器人測量軌跡位置也可能已經偏離標定之初的實際位置。因此須定期做MASTER CAR 標定和機器人零點標定。由于此項工作耗時較長,在車身及測量系統穩定的情況下,視生產情況季度或半年度做一次,如果測量系統出現問題,比如機器人碰撞,則需要立即做MASTER CAR 標定和機器人零點標定;2.Sensor check:作為上述措施的補充,生產過程中應定期通過Sensor tree 做Sensor check 校驗傳感器位置精度(根據產量或時間設定校準次數)。如若Sensor check 沒有通過,需要停線對傳感器及軌跡進行重新校準,或進行專業的傳感器清潔;3.Training 位置獲取:Training位置是測量位之前的準備位置,同樣是由三坐標車調校而來,環境影響因素也會發生變化,所以也需要定期做Training示教;4.取測量平均值:BESTFIT 測量超出公差設置會自動報警,這時需要人為對此點測量結果進行驗證,如果車身沒有問題,則采用平均值以保證生產;5.滑橇定位設計:206通過滑橇傳車,滑橇定位會直接影響測量準確性。

3 生產節拍提升設計

3.1 參數設置標準化

經過大量測量數據分析,得出以下參數經驗值設置會在保證測量精度的前提下最大限度提高節拍:

傳感器延遲(sensor delay),這個參數是防止機器人剛到位置就進行測量,此時機器人的抖動對檢測結果有影響,設置參數過大會影響節拍,過小機器人抖動仍有影響,經驗值為500ms。

循環次數(Num. of Cycles),此設置是當一次檢測不合格之后重新進行的次數,重復次數超過設定次數并且都是不合格的時候會調用歷史數值。因此若循環值設置過大會導致在不合格的時候多次重復測量,從而影響節拍,經驗值為3。超過三次,檢查原因或者取平均值。

Training 質量(Quality)越好,機器人越能在最快時間從Training 位到達測量位,所以一般將Training 質量做到接近極限值1 最好。

補償值(offset),如果車身數據有批量波動,在臨時生產情況下,需要根據工裝參數設置某一方向補償值,用來適應本批次車身。

拍攝次數(samples)會對節拍有影響,因為最終結果是計算平均值,因此拍攝次數越多,采樣數據越準確,越接近車身真實數值,但是會導致節拍時間增加,一般經驗值取10。

檢測時長(control timeout)用于設置測點檢測時長,超過檢測時長認為車身數據不合格,一般經驗值取10。

3.2 緊湊的工藝路線

在全線機器人參與工藝制造的條件下,一般會在PLC 側將工藝路線的GRAPH 設計的比較緊湊,比如為了節省抓件時間,設置預抓件操作,即在當前工位工藝正在進行時,另一時序中的機器人提前抓件并在準備位等待,或者在機器人編程時,盡量使用運行速度快的編程方式;另一種方式是在進行機器人運動軌跡規劃時,通過調整運動軌跡平滑參數,在兩條直線路徑中采用圓弧過渡算法,從而節省軌跡長度。

3.3 工裝夾具和來件質量穩定性

機器視覺的檢測效率不僅取決于本身的穩定,工裝夾具和來件質量的穩定性同樣至關重要。一般來講,工裝夾具方面考慮的主要是運送車身的滑橇,而滑橇定位取決于定位孔,車身定位孔與工位定位銷有無剮蹭,定位孔有無磨損,為了減少這些影響,需要定期對工裝位置進行調校;來件質量穩定性主要是沖壓件尺寸穩定性、沖壓件外觀整潔性和車身連接工藝質量穩定性,尺寸數據和車身連接工藝質量需要PERCEPTRON 來檢測確保,沖壓件外觀整潔性主要看是否有油污等污染。

4 結語

機器視覺是非接觸測量,可以檢測到人眼無法感受到的紅外和微弱的光,并且在長時間穩定運行,保證檢測精度和重復精度雙指標良好。機器視覺運行質量良好的前提是整體系統的機械穩定性,盡可能小的減輕機器人本體抖動且保證檢測目標的位置標準化。在四門兩蓋裝配線引入機器視覺,實時檢測工裝數據并與機器人通訊,完成了過程控制連接工藝可靠性和車身尺寸的穩定性,實現了智能校正和質檢合一,確保了白車身產品交付質量,促進質量與產量并行發展。