6063 鋁合金釬焊板的超聲波C 掃描檢測研究

萬策,張建衛,沈海紅,張玉斌,周祥琦

(鋼研納克檢測技術股份有限公司,北京 100081)

由于鋁合金有一系列比其他非鐵金屬、鋼鐵、塑料和木材等更優良的特性,如密度小、耐腐蝕、可塑性好和焊接性能等,因此在航天航空、國防軍工、汽車橋梁等多個領域都獲得了廣泛應用。加入了Mg、Si 等元素的鋁合金被稱為6000 系列,它具有比4000/5000 系列更好的耐腐蝕、抗氧化性能。本文中所采用的工件的即為6063 鋁合金材料。鋁合金釬焊板由于采用釬焊方法連接成型,其具有更高的連接強度而成為主要發展方向。其中釬著率是關鍵質量指標之一,釬著率的高低會嚴重影響后續釬焊的質量;因此,對鋁合金釬焊板進行無損檢測,具有重要的工程意義。C 掃描超聲波檢測技術由于具有方便、高效、安全等優點,作為復合材料檢測的新應用在無損檢測領域受到了廣泛關注。

1 材料與方法

1.1 試樣制備

本文中采用未焊接的6063 鋁合金為試樣母材,其加工尺寸為40mm×40mm×10mm。因當超聲波遇到較為粗糙的表面時,會產生大量無序且高度較高的反射波,會嚴重影響C 掃描測試圖像質量。試樣須在機加工后用200 ~600 目細砂紙打磨上下待檢測面,而后用酒精清洗以確保檢測面粗糙度不能大于1.6um。最后在試樣幾何中心位置加工一個深5mm,直徑0.8mm 的平底孔作為人工缺陷用來驗證設備和檢測參數。

1.2 設備

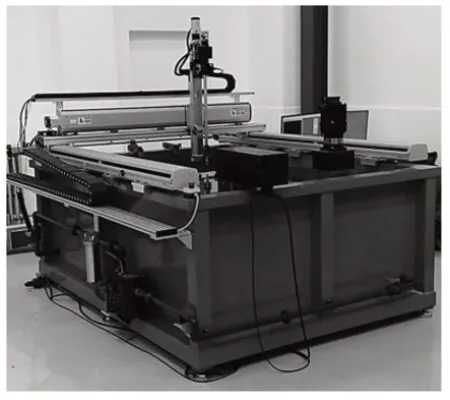

超聲C 掃描系統通過計算機控制超聲波探頭位置的定向移動,把被檢測工件某一深度區域范圍內的缺陷直觀地顯示出來,是復合材料無損檢測領域的新應用。本文中采用的美國物理聲學公司(PAC)生產的多軸自動超聲波水浸掃描系統如圖1 所示,該系統由工業計算機、高性能超聲脈沖發射采集卡( 可達30MH 帶寬)、5 軸機械運動機構等組成,可實現對鋁合金釬焊板的步進式精確定位。在超聲C掃描檢測過程中,每個步進掃描點會自動截取A 掃描信號并存儲在計算機中,用于掃描完成后專用探傷軟件的記錄和數據分析。

圖1 多軸自動超聲波水浸掃描系統

2 掃描試塊

2.1 檢測程序

實驗時,調整探頭G 軸使探頭聲速軸線與6063 鋁合金表面垂直,調整水距使焦點落在焊縫面上,初始水距可以按照公式(1)計算水距:

式中,W 為水距,mm;F 為探頭在水中的焦距,mm;C材為材料中縱波聲速,m/s;C水為水中縱波聲速,m/s。

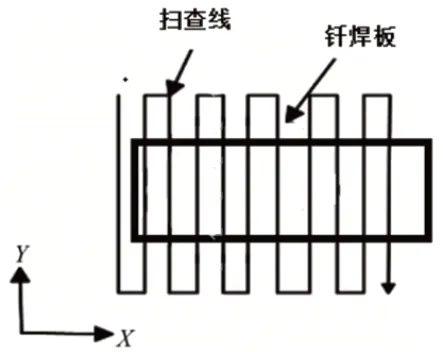

本實驗中采用的是焦距為3 英寸頻率為10M 的聚焦探頭,根據以上公式計算出最佳水距為36.2mm。因探頭具有出廠誤差,須在初始水距的基礎上,再次調節水距使底波幅度達到最大,該水距才是最終的工作水距。掃描過程中,工作水距的最大偏差不應超過±3mm。在工作水距下將單層板底面的反射信號調整到滿刻度80%~100%,作為檢測靈敏度。超聲C 掃描檢測路徑如圖2 所示。

圖2 超聲探頭掃描路徑示意圖

2.2 對比試樣掃描分析

超聲C 掃描成像分辨率以及掃描速度直接影響超聲探傷的位置精度和檢測效率,是影響超聲探傷質量的關鍵參數。超聲探傷成像分辨率與檢測效率呈負相關,掃描速度與檢測效率呈正相關,同時分辨率與檢測精度呈正相關,掃描速度與精度呈負相關。該對比試樣采用C 掃描方式進行超聲波檢測時,設置X、Y 軸分辨率分別為0.2mm、0.4mm、0.8mm,掃描速度為分別為10mm/s、20mm/s、40mm/s,分9 種情況測試探傷效果和探傷時長。結果如表1 所示。

表1 不同分辨率、掃描速度下C 掃描結果

通過測試確定分辨率0.4mm、掃描速度20mm/s 的情況下,C 掃描時長適中、傷波顯示明顯、占用電腦空間較小、工件外形輪廓成像基本準確,人工缺陷重影現象較小、圖像放大后為明顯的圓形。在該設置下掃描結束后,采用“-6dB 法”或者其他類似方法進行缺陷大小的判定和缺陷位置的標記。如圖3 所示為試樣掃描圖和缺陷放大圖,在C 掃描圖上通過軟件測量缺陷直徑大小為0.82mm,滿足±10%的誤差要求。在實物上進行標記和實際位置相差0.3mm。

圖3 試樣C 掃描示意圖

3 生產工件的檢測

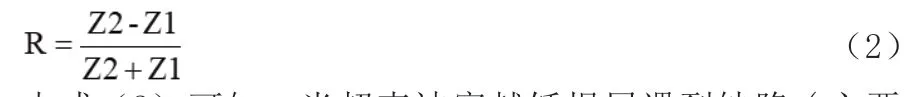

當超聲波穿透聲阻抗分別為Z1 和Z2 的兩種不同介質材料時,超聲波的反射率R 計算公式如下:

由式(2)可知,當超聲波穿越釬焊層遇到缺陷(主要為虛焊造成的氣孔或真空)時,由于上下面鋁合金的密度遠大于氣體密度,鋁合金材料的聲阻抗又遠大于氣體的聲阻抗,此時,會形成一個較高的反射波,甚至比底波要高。C 掃描時需要檢測的就是釬焊層的反射波高度(如圖4 所示)。

圖4 釬焊處超聲波反射信號

本實驗選取同一批次的25 件鋁合金釬焊板成品工件中的一件,其尺寸為80mm×20mm×20mm,為了較清晰地顯示釬焊缺陷邊界信息,實現鋁合金釬焊板連接面積的定量化分析,可以通過設置高通濾波和低通濾波的數值,有效減少A 掃描原始圖像中的尖銳噪聲點,使轉換后的C 掃描圖像更加平滑,以減少測量誤差。

在統計鋁合金釬焊板缺陷面積時,首先要確定缺陷邊界,在檢測靈敏度時如果正常部位的反射波高度不大于10%,可將反射波高度40%作為缺陷邊界,如果有反射波高度超過80%區域則直接判廢,根據生產實際需求,一般缺陷面積不能超過整個釬焊面積的15%為合格。

圖5 所示為打開濾波后的原始圖像和分區圖像,原始圖像用于缺陷的具體定位,分區圖像分成0%~40%、40%~80%、80%~100% 3 個區域用于缺陷面積的測量。由于在鋁合金釬焊板邊界處界面波會出現高度隨機變化的情況,形成的C 掃描圖無法形成符合實際大小的長方形圖像,須通過軟件在分區圖像上直接測量出超標范圍的面積,再除以1600mm2(80mm×20mm)。該成品工件釬焊超標面積為59.2mm2,釬焊接率為96.3%。

圖5 鋁合金釬焊板C 掃描圖

4 結語

(1)使用圖像處理后,通過專用探傷軟件在C 掃描圖中測量的人工缺陷值和實測值基本吻合,絕對誤差不超過±10%,實現了鋁合金釬焊板人工缺陷的成像與定位。說明在本文探討的試驗條件下,該超聲波C 掃描檢測方法具有非常高的探傷精度和定位精度。

(2)在對該批次25 件工件檢測后發現,所有的釬焊缺陷都集中在工件的幾何中心附近,越靠近邊緣釬焊率越高,可達100%,符合釬焊工藝中中心釬焊溫度較低或分布不均勻的規律。

(3)通過提取鋁合金釬焊板釬焊處的一次超聲反射波圖像來構建超聲C 掃描圖像,匹配以適當的濾波、速度和分辨率,通過設置圖像閘門可以獲得清晰的釬焊缺陷邊界,大幅度降低接觸法檢測造成的誤差,確定了在粗糙度小于1.6um、厚度20mm 范圍下,適用于6063 鋁合金釬焊板材料的C 掃描超聲探傷方法,為計算釬焊缺陷面積提供了量化數據,同時,為釬焊缺陷超標工件的再回收定量評價提供了一定的依據。