HXD2 型機車一系懸掛圓簧斷裂原因分析和防治措施探討

賈洧

(中鐵建軌道運營有限公司,北京 100072)

1 圓簧介紹

HXD2 型機車一系懸掛圓簧為圓柱壓縮螺旋圓簧,具有固定螺距,由圓鋼繞制而成。其尺寸參數:黃條直徑為38.6mm,中徑為191mm,有效圈為4 圈,自由高度為325mm,在FA 下的高度270mm,壓并高度為227mm,軸向剛度為7.847×105N/m±5%,性能試驗后,在圓簧下方第一個有效圈上繞兩圈電氣類型的膠帶以標明橫向自由偏移方向,組裝時按橫向自由偏移的方向組裝。

1.1 圓簧功能作用

利用圓簧受附加載荷時產生的圓性變形,將振動沖擊能量轉化為元件變形的位能,然后將位能釋放出來,形成元件及簧上部分的振動,在振動過程中,沖擊能量轉化為熱量散發掉,使振動加速度和動作用力大大降低,從而為機車平穩運行提供保障。

1.2 材料性能指標

機車運行時圓簧不僅受到車體的軸向動載荷作用,同時還提供必要的水平偏移和扭轉來滿足車體相對于轉向架的扭轉,其受力工況是惡劣的,因此要求圓簧材料必須滿足較高的屈強比和高的疲勞強度,并有足夠的塑性和韌性以及表面質量,還要求較好的淬透性和低的脫碳敏感性,因此要求使用機械性能優越的合金圓簧鋼。HXD2 型機車一系懸掛圓簧為B 類圓簧,符合EN 13298 標準,選用51CrV4 材料,符合EN 10089 標準,合金元素中主要含有Cr 和V,這兩種金屬元素主要作用是提高鋼的淬透性和回火穩定性,降低過熱敏感性,提高了強度和韌性,具有高的疲勞強度,屈服比也較高,具有良好的力學性能和工藝性能。

51CrV4 力學性能:材料的抗拉屈服點σs ≥1175MPa,材料抗拉強度σb ≥1500MPa,δs ≥6%,ψ ≥40%,剪切和扭轉許用應力≥1050MPa。疲勞壽命達到300 萬次。

1.3 圓簧的生產工藝流程

彈簧加工制造過程中,關鍵工序如下:

(1)材料檢驗及下料:原材料的選定和入廠復驗→核對下料尺寸→切料→切口缺陷的清除。

(2)制扁:制扁時彈簧加熱到950℃左右,終鍛溫度應不低于800℃,制扁尺寸、表面形貌、內部組織的控制,打號記錄。

(3)卷繞:調整設備工裝,卷簧加熱時爐溫控制在950~1050℃,料溫控制在1000℃左右,檢查垂直度、螺距和高度等。

(4)熱處理(淬火+回火):淬火介質主要為油,介質溫度控制:油溫40 ~80℃。彈簧淬火后應立即回火,回火溫度控制在440 ~520℃,冷卻方式為水冷或空冷。

(5)彈簧檢測:彈簧熱處理后檢測硬度并進行全壓縮消除殘余變形,然后進行噴丸強化處理,經探傷、壓力試驗合格后包裝交出。

2 圓簧斷裂原因分析

2.1 初步原因分析

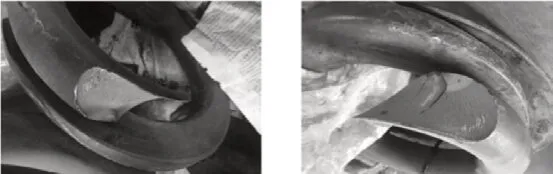

現場對比檢查2 起斷裂圓簧(見圖1),斷裂位置均發生在圓簧的第二圈并且處于端圈與有效圈接觸區域內。

圖1 斷裂圓簧對比圖

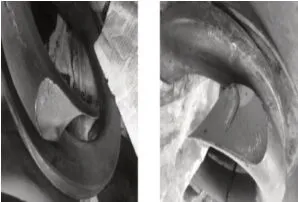

對斷裂圓簧斷口位置進行初步分析(見圖2)可以看出兩根圓簧斷裂情況一致,均為有效圈斷裂,斷裂位置均位于有效圈第1/4 圈位置。

圖2 圓簧斷口

對兩根圓簧的斷口形態情況分析(見圖3),可以看出兩根圓簧的斷口均為疲勞斷口。均有明顯的疲勞源、疲勞擴展區和撕裂區。其中,疲勞源出現在與端圈的接觸位置。

圖3 圓簧斷口形態

2.2 計算校核分析

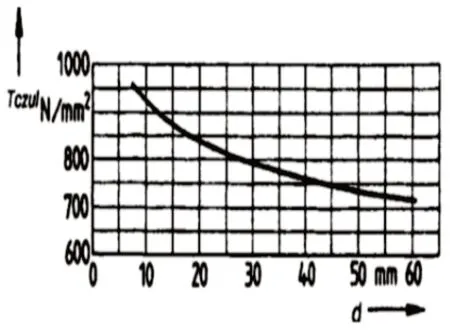

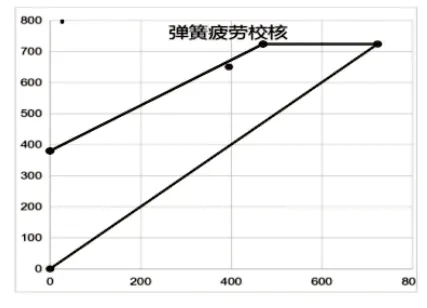

(1)依據標準EN 13906 及EN 13298 進行計算校核。原材料許用應力[τ]=σb/n=750MPa。計算結果顯示圓簧最大切應力663MPa 不超過圓簧許用應力;圓簧的靜強度滿足設計要求(見圖4)。同時,在2×106次疲勞交變載荷作用下,圓簧應力點落在材料的Goodman 曲線界限內(見圖5),圓簧的疲勞強度滿足設計要求。

圖4 許用應力曲線圖

圖5 圓簧疲勞校核

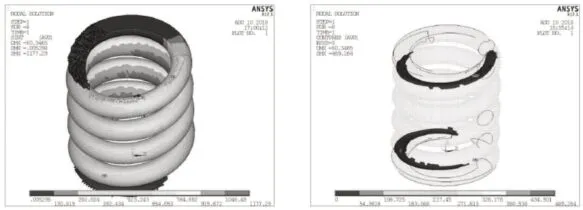

(2)圓簧有限元仿真分析。通過ANSYS 軟件對一系圓簧進行模擬分析(見圖6),并得出以下結論:①在垂向載荷的作用下,軸箱圓簧有效圈內側表面剪應力明顯高于外側表面,這與EN13906 相符。②在垂向載荷的作用下,軸箱圓簧端圈和有效圈產生接觸的部位影響端圈與有效圈的過渡區域的應力大小,產生接觸區域中的端圈應力明顯小于有效圈。③在垂向載荷和橫向載荷共同作用下,軸箱圓簧端圈與有效圈接觸應力狀態和接觸區域隨橫向加載的方向而改變。④相同垂向載荷作用下,軸箱圓簧端圈與有效圈接觸應力大小和接觸狀態有關。接觸線越平順,無明顯應力高點時,接觸應力越小。⑤在模擬圓簧接觸線存在明顯應力高點時,接觸線因不平順產生高接觸壓應力。

圖6 模擬分析

2.3 斷裂圓簧失效分析

對兩組斷簧送專業機構“揚州市產品質量檢驗所”進行了專業鑒定,內容包括宏觀斷口、化學成分、硬度、脫碳、金相等。分析意見為化學成分、硬度、脫碳、金相等符合要求,圓簧斷裂位置位于端圈與工作圈的貼合位置,在運行中外部反復應力的作用下,有磨損和溫升,形成裂紋源,向材料內部不斷擴展(擴展區紋路清晰),最終疲勞斷裂。

2.4 圓簧檢測及現場調研

(1)圓簧檢測。對首臺故障機車C4 修拆解下的總計32根一系懸掛圓簧的檢測工作。檢測結果顯示:圓簧自由高、工作高、剛度、內徑、簧絲直徑、垂直度、表面探傷等項點均合格。后續對第二臺故障機車圓簧總計32 根一系懸掛圓簧檢測工作。檢測結果顯示:圓簧自由高、工作高、剛度、內徑、簧絲直徑、垂直度、表面探傷等項點均合格。通過兩次圓簧檢測,發現圓簧的問題主要集中在接觸線狀態,圖7 為通過復寫紙壓痕檢測到的圓簧端圈與有效圈高點接觸現象。

圖7 復寫紙壓痕

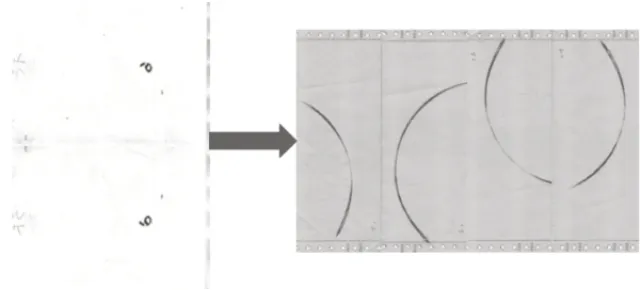

(2)現場調研。在對圓簧檢測同時,也對其圓簧制造工藝等方面進行了調研。其中,第二家供貨商為提升接觸線合格率,更改了圓簧制扁工藝。圓簧棒料輾扁后端頭厚度較小且為梯形形狀,輾扁面不平,經高溫加熱后卷制,卷制過程中端頭容易彎曲,輾扁面容易翻邊,造成輾扁面凸起,輾扁面與相鄰圈無法完全貼合,導致圓簧接觸線接觸線不良。圓簧端部不采用輾扁處理,而是在圓簧卷制完成后進行切割。由于圓簧棒料沒有輾壓制扁后端頭厚度與中間不同的現象,故卷制時不容易產生端頭彎曲及翻邊現象。為驗證更改制造工藝后的效果,選取了3 根半成品HXD2 型機車一系圓簧進行抽檢,結果證明改變后接觸線狀態確有提升見圖8。

圖8 更改工藝后復寫紙接觸線

對于接觸線不良的圓簧,供應商對其支撐圈進行打磨處理,打磨后對圓簧接觸線狀態進行檢測。

3 斷裂原因結論

通過以上綜合分析可以確定導致兩起圓簧斷裂是由于圓簧端圈和有效圈接觸線存在明顯的應力高點,接觸線接觸不良導致接觸應力顯著增加,機車在復雜的線路上運行時,圓簧不斷的工作,在圓簧的接觸面產生疲勞磨損,生成疲勞裂紋,最終導致圓簧發生斷裂。

4 解決措施

4.1 使用方措施

(1)落實好檢修范圍。結合HXD2 型機車C4 修工作,對圓簧下車檢查,主要檢查圓簧的力學性能,對圓簧進行探傷。對圓簧進行探傷時,縱向的表面微裂紋允許用打磨圓滑的方法除去,表面粗糙度應在Ra3.2 以上,且打磨深度應不大于0.3mm。每個圓簧發生表面裂紋超過兩處或有橫向裂紋時應更換圓簧。

(2)發揮大數據作用,做好日常分析。通過對斷裂圓簧的機車軸報數據分析,發生斷裂前兩臺機車前期曾多次報軸承一級報警,經分析其報警與圓簧斷裂有著同樣的預警作用,建議在發現報警時,應引起使用方數據分析中心的關注,數據分析中心繼續做好相關數據的整理匯總分析,發揮大數據作用。

(3)建議增加整備日檢范圍。由于斷裂原因為疲勞斷裂失效模式原因導致的,即圓簧接觸線為高點接觸,長期應力作用導致斷裂,因此建議做好對HXD2 型機車轉向架一系懸掛圓簧進行日常普查、檢測工作,結合日常整備時機,使用0.05mm 塞尺檢測一系懸掛圓簧首尾兩端,確定其接觸線區域,在接觸線區域內再次使用塞尺進行檢測,若有縫隙則檢測相鄰兩處縫隙間隙,若間隙≤10mm 則圓簧接觸線為高點接觸,有高點接觸現象的圓簧,以降低圓簧斷裂風險,需進行更換圓簧。

4.2 廠方措施

圓簧廠家加強生產過程控制,通過原材料質量、圓簧制造過程、加熱處理過程、嚴格噴丸工藝等進行控制,避免產品質量問題的發生。對更改制造工藝后的圓簧進行持續追蹤,以驗證其改善效果。

5 結語

HXD2 型機車是目前和諧型家族機車的主力機型,機車運用已超過5年,部分機車走行公里超70 萬,其一系懸掛圓簧作為機車走行部的重要部件,發生的斷裂問題是不容忽視的,2 起圓簧斷裂原因雖確定為疲勞斷裂,但必須作為苗頭性問題對待,密切關注圓簧的質量,提高安全意識,確保機車運行安全。