快換電池系統快換支架輕量化設計

馮富春 黃云龍 李良 周健

摘 要:快換支架是快換動力電池系統的核心部件,是保證電池箱與車身連接及換電安全的屏障。本文采用OptiStruct軟件對鋼制電池快換支架進行尺寸優化,并對原方案和優化方案進行靜強度和模態仿真分析。優化方案與原方案相比,在一階主頻僅降低1Hz的情況下,實現降重8.2kg,且滿足三個靜強度工況的使用要求。最后對電池包進行隨機振動仿真分析,快換支架的最大RMS應力均小于所用鋼材的疲勞極限。根據優化結果制造樣件進行電池系統隨機振動測試,樣件無明顯損傷,尺寸優化技術可為快換電池包的安全設計提供重要參考。

關鍵詞:快換支架 尺寸優化 快換電池包

Lightweight Design of Quick-change Bracket for Quick-change Battery System

Feng Fuchun Huang Yunlong Li Liang Zhou Jian

Abstract:The quick-change bracket is the core component of the quick-change power battery system, and is a barrier to ensure the connection between the battery box and the vehicle body and the safety of battery replacement. In this paper, the OptiStruct software is used to optimize the size of the steel battery quick-change bracket, and the static strength and modal simulation analysis of the original plan and the optimized plan are carried out. Compared with the original scheme, the optimized scheme achieves a weight reduction of 8.2 kg while the first-order main frequency is only reduced by 1 Hz, and meets the requirements of the three static strength conditions. Finally, a random vibration simulation analysis is performed on the battery pack, and the maximum RMS stress of the quick-change bracket is less than the fatigue limit of the steel used. According to the optimization results, samples are manufactured for random vibration test of the battery system. The samples have no obvious damage. The size optimization technology can provide an important reference for the safe design of quick-change battery packs.

Key words:quick-change bracket, size optimization, quick-change battery pack

1 引言

隨著能源的緊缺及環境污染問題的日益加劇,新能源汽車成為當今汽車領域研究的熱點,安全、節能和環保已成為當前汽車工業發展的三大趨勢。續航里程不足、充電時間長,成為電動汽車的兩大痛點。而將電池系統和車進行分離即換電電動車可實現三分鐘換電,解決用車里程焦慮。換電電池系統較固定式電池系統增加了換電支架和鎖止機構等結構部件,其結構形式更加復雜。隨著計算機技術和數值計算方法的快速發展,基于有限元理論的CAE分析技術在動力電池系統安全領域得到了廣泛應用,如電池包在極限工況下的靜力學分析、模態分析、振動沖擊分析、疲勞耐久分析、擠壓碰撞分析等[1,3]。目前,對固定式電池系統的CAE仿真及結構輕量化設計進行了大量的研究[4,6],尚未有文獻對快換電池系統開展相應的CAE仿真分析及優化。

目前快換電動汽車主要用于出租車市場,快換電池系統至少需要滿足60萬km的使用需求及3000次以上的換電使用要求。因此,快換支架及電池包與傳統的固定電池包相比,其剛度、強度和疲勞耐久性要求更為苛刻。此外,快換電池包增加了快換支架、換電鎖止機構、換電電連接器插拔結構,結構設計復雜。為了滿足工況惡劣的使用場景,快換電池包較傳統電池包重量更大,輕量化需求更為急迫。

本文針對某快換電池系統進行有限元仿真分析,采用OptiStruct求解器對快換支架進行尺寸優化分析。通過對原方案和優化方案進行靜強度和模態對比分析,確定優化方案的可行性。電池包尺寸優化仿真可為電池包的輕量化設計提供有益參考。

2 有限元模型

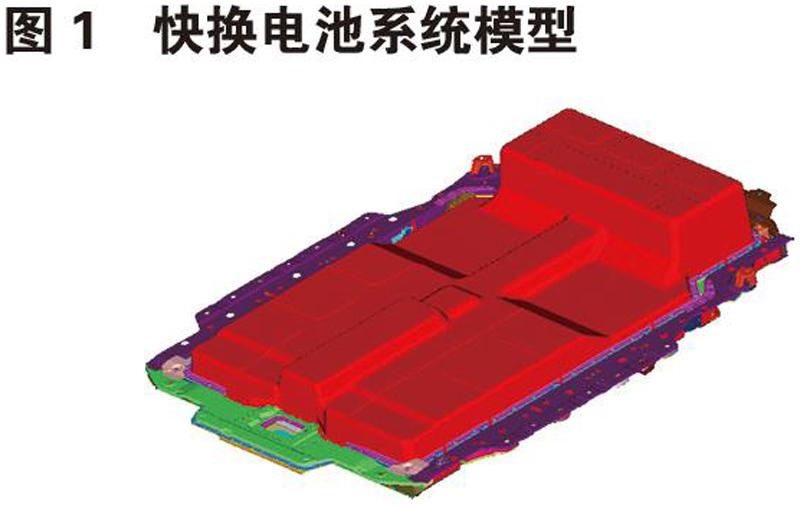

快換電池系統模型如圖1所示。主要結構為電池箱本體、快換支架及換電鎖止機構。電池系統通過快換支架上的14個整車安裝點與整車進行固定。

為了提高模擬精度,對模組、固定支架、箱體、快換支架等進行詳細建模。其中模組進行六面體網格劃分,網格尺寸為6mm,箱體、快換支架等鈑金件進行抽中面處理,對中面中存在的殘缺破面進行修補并對模型中的倒角、小孔等進行適當的幾何簡化,采用四邊形單元進行劃分,單元尺寸取4mm,整個模型共劃分1356512個單元、1426732個節點。快換支架及加強件采用高強鋼DP590和HC420材料成型,其力學性能參數如表1所示。

3 尺寸優化分析

對快換支架設置18個變量,料厚變化范圍設置為1mm-3mm。經尺寸優化分析后,對板厚進行取整處理,采用的板厚規格為1mm、1.2mm、1.5mm、1.8mm、2mm、2.5mm。優化前后板厚的數值如表2所示,優化后的板厚分布如圖2所示。

4 模態分析

電池包的模態結果可直接反映電池包的整體剛度情況,通過對比優化前后電池包的模態結果,可評估電池包的整體剛度變化情況。圖3-圖6分別為原方案和優化方案前兩階模態的計算情況,優化方案較原方案模態變化很小,對電池包整體剛度影響較小。

5 強度結果分析

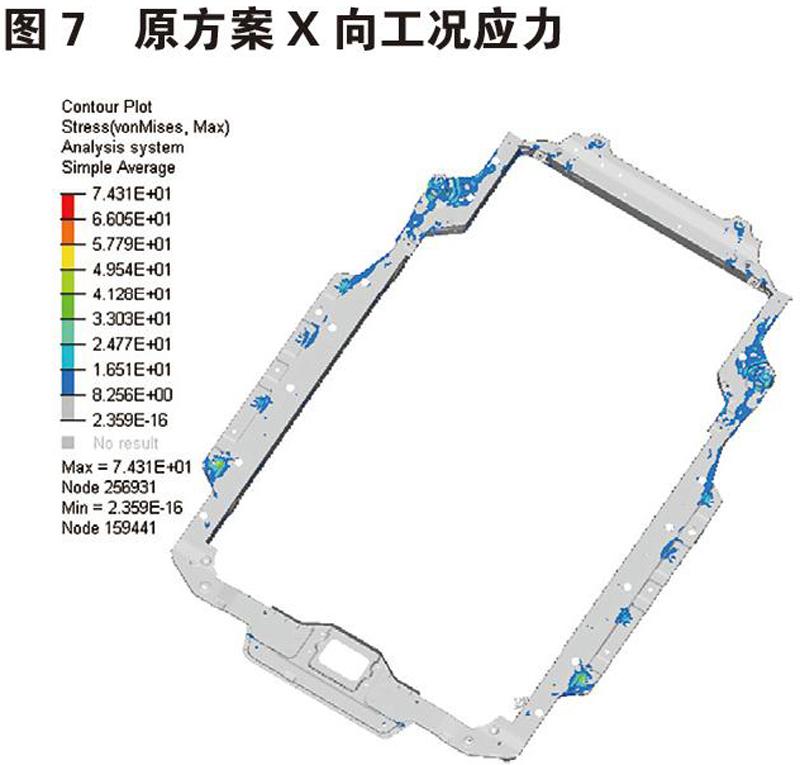

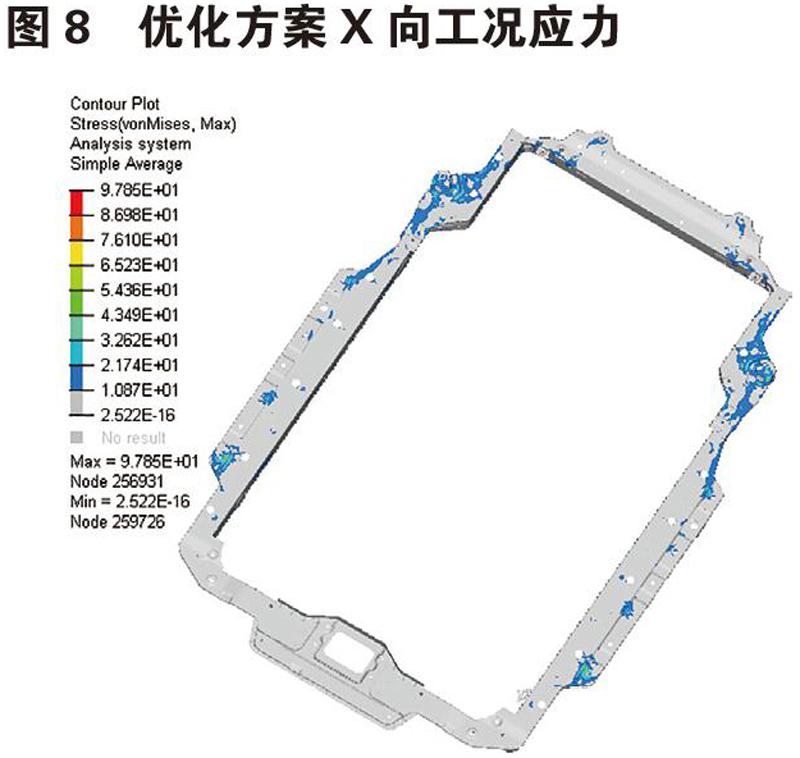

對電池包按照表3所示的強度計算工況進行計算。約束快換支架上14個整車安裝點的六個方向自由度。三個工況下原方案和優化方案快換支架的應力云圖分別見圖7-圖12所示。

表4統計了原方案和優化方案仿真結果情況,從表中可知,快換支架重量輕量化8.2kg的情況下,電池包的一階主頻只降低1Hz,三個強度工況最大應力值均未明顯增大,且滿足強度要求。可見,該優化方案在電池包力學性能不明顯降低的情況下,輕量化效果明顯。

6 電池系統隨機振動分析

為了滿足60萬公里的使用要求,在道路試驗場進行各種路面載荷路譜的采集。傳感器布置位置為快換支架與車身連接處。對路譜進行數據處理,等效出適用于電池系統的疲勞耐久振動PSD,Z、Y、X三個方向分別振動13個小時。

對該電池系統進行隨機振動分析,快換支架最大RMS應力為120.1MPa,小于DP590鋼材的疲勞極限。優化方案能夠滿足60萬公里的使用要求。

按照優化方案進行樣件制作,對電池系統進行Z、Y、X三個方向的隨機振動試驗測試,測試過程如圖14所示。測試完成后對樣件情況進行檢查,樣件無明顯損傷,該方案可滿足整車60萬km的使用要求。

7 結論

通過對快換電池系統快換支架進行尺寸優化,快換支架重量降低8.2kg,輕量化效果明顯。優化方案較原方案相比,一階主頻降低約1Hz,Y向強度工況支架最大應力增加約62MPa,但均滿足電池包強度要求。最后對電池包進行隨機振動仿真分析,快換支架的最大RMS應力均小于所用鋼材的疲勞極限。根據優化結果制造樣件進行電池系統隨機振動,樣件無明顯損傷,測試通過,尺寸優化技術可為快換電池包的安全設計提供重要參考。

基金項目:國家重點研發計劃項目(2017YFB0102103)。

參考文獻:

[1]張茜,周浩兵,劉雨辰等. 車用鋰離子電池包結構優化設計研究進展[J]. 電源技術,2019,1559-1562.

[2]李冰,張德偉,谷晗等. 鋁合金電池包結構分析及優化[J]. 熱處理技術及裝備,2019, 55-57.

[3]王國旺. 復合材料電動汽車電池包輕量化設計研究[D]. 吉林:吉林大學碩士論文,2020.

[4]馮富春,李彥良,盛軍等. 電池包箱體擠壓鋁型材截面形狀優化[J]. 2019Altair技術大會論文集,2019.

[5]賈麗娜. 某電動汽車電池包結構安全性分析及優化[D]. 黑龍江:哈爾濱工業大學碩士論文,2019.

[6]謝暉,孫延,王杭燕. 基于某款純電動汽車的動力電池包結構設計及優化[J]. 塑性工程學報,2020, 88-96.

作者簡介

馮富春:(1988.06—),男,漢族,河北張家口人,學歷:工學碩士,職稱:中級工程師,主要從事動力電池包結構仿真及優化相關研究。