鎂合金汽車儀表板橫梁輕量化設計與性能分析

姜子敬 史付磊 蔣新亮 李文中 李振興 馬秋

摘 要:為實現汽車輕量化,對鋼制儀表板橫梁骨架總成進行了鎂合金替代設計。依據鎂合金材料和工藝特性,設計合理的儀表板橫梁結構和連接工藝;建立仿真分析模型,對比分析鋼制和鎂合金儀表板橫梁的NVH、變形量和碰撞入侵量。此外,對鎂合金CCB進行零部件NVH、碰撞安全性能驗證。結果表明,鎂合金替代鋼制儀表板橫梁在實現減重4.4kg的輕量化效果的同時,整體的模態、碰撞安全以及可制造型均能滿足企業技術要求。

關鍵詞:儀表板橫梁 鎂合金 輕量化 性能分析

Lightweight Design and Performance Analysis of Magnesium Alloy Automobile Instrument Panel Crossbeam

Jiang Zijing Shi Fulei Jiang Xinliang Li Wenzhong Li Zhenxing Ma Qiu

Abstract:To reduce the weight of the car, a magnesium alloy replacement design was carried out on the steel instrument panel beam frame assembly. Based on magnesium alloy materials and process characteristics, the article designed a reasonable instrument panel beam structure and connection technology, established a simulation analysis model to compare and analyze the NVH, deformation and collision intrusion of steel and magnesium alloy instrument panel beams. In addition, the NVH and collision safety performance of the magnesium alloy CCB imported parts were verified. The results show that the replacement of steel instrument panel beams by magnesium alloy can achieve a weight reduction of 4.4kg while achieving the overall modal, collision safety and manufacturability to meet the technical requirements of the enterprise.

Key words:cross car beam, magnesium alloy, lightweight, performance analysis

1 前言

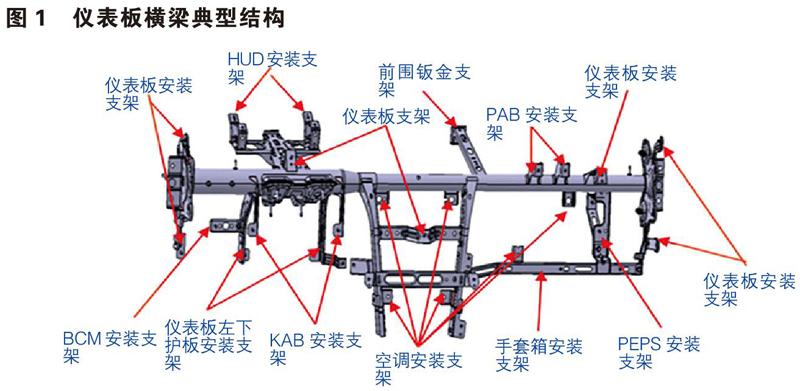

乘用汽車儀表板橫梁總成( Cross Car Beam,CCB)支撐娛樂主機、抬頭顯示、空調出風口、各種控制面板等人機交互界面控制所需的設備和裝飾件,并與安全氣囊等其他安全零部件一起構成汽車安全防護系統和保護車內乘員的結構件,其強度和剛度是CCB安全性能的首要指標[1]。圖1是某車型的CCB結構,主要由主橫梁和安裝支架、HUD支架、BCM支架、PAB支架、空調支架、手套箱支架等組合而成。由于CCB直接與車身連接,承受并傳遞支撐和連接的零部件的載荷,直接影響整車的工程設計、駕駛性、舒適性和安全性[2,3]。CCB 設計不當或性能不滿足整車要求,將會引發方向盤、轉向管柱的顫振,從而導致乘員艙NVH(Noise,Vibration,Harshness)性能變差,如方向盤的怠速抖動和汽車在勻速行駛時儀表板總成里面的振動異響等質量問題,影響汽車的駕駛舒適性[4]。此外,隨著環保和新能源汽車對車型輕量化設計的要求越來越高,要開發出既能滿足各方面性能要求,質量又最輕的CCB結構,成為整車輕量化設計面臨的挑戰。

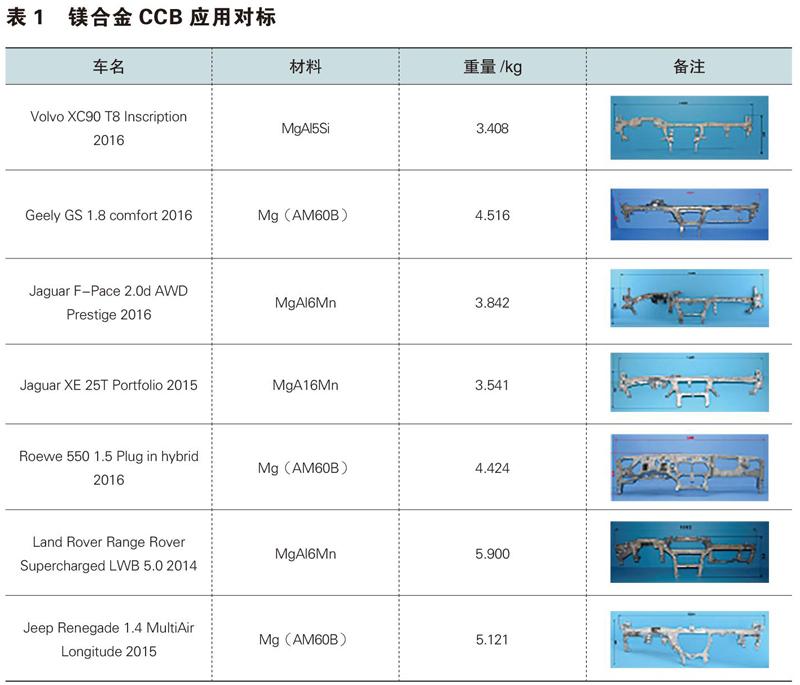

傳統汽車CCB通常采用鋼管或鋼板沖壓件組合焊接工藝,此類鋼制CCB的組成零件數量多,焊接組裝工藝和程序復雜,不利于尺寸精度和穩定性的控制,并且整體重量平均在7kg以上,不符合輕量化設計理念[5]。而鎂合金的密度僅為鋼鐵密度1/4,鋁合金密度的2/3,是目前應用的最輕的金屬材料。因此,將鎂合金應用于汽車CCB,實現40%以上的減重效果,是當前解決輕量化問題的優先選擇,吸引越來越多的整車廠研究開發。基于A2Mac1系統平臺統計車型應用鎂合金CCB的情況如表1,7款車型采用鎂合金CCB,重量分布在3.408kg~5.9kg,輕量化技術處于領先地位,表明鎂合金CCB的技術成熟度高,輕量化效果顯著,可以進行量產車型的開發和應用[6]。

與鋼制CCB相比,鎂合金CCB采用整體壓鑄成型的生產工藝,可以把傳統鋼制CCB的20多個支架集成為一體,鎂合金CCB零件集成化程度高,尺寸精度高,零件形狀設計自由度大,并且可100%回收利用。本文對某車型的鋼制儀表板橫梁骨架總成進行了鎂合金替代設計,采用鎂合金一體壓鑄成型工藝而成的儀表板橫梁骨架總成設計方案,并對其進行仿真和零件試驗進行NVH、安全性能分析,驗證鎂合金CCB替代鋼制CCB結構設計的輕量化效果和性能優勢,旨在為車型鎂合金CCB的開發和應用提供技術參考。

2 結構設計

鋼制CCB以某車型圖2(a)為例通常包括左、右側支架、轉向管柱支架、安全氣囊(PAB)支架、空調(HVAC)支架、駕駛員側支架、副駕駛員側支架、中控臺支架、踏板碰撞保護支架、儀表板護板安裝支架等13個支架,這些支架結構焊接在儀表板橫梁的主管結構上。根據車型開發的要求和鎂合金材料、工藝的特性確定鎂合金替代鋼制CCB的設計原則:不改變CCB原部件所具有的功能,不改變關鍵定位孔和連接孔的位置和大小;鎂合金CCB以壓鑄成型為主,在保證模態和安全等基本性能指標的前提下進行替代設計,實現單一產品多結構模塊化安裝。本研究針對鎂合金CCB設計開發定義性能要求指標如表2。

由于鎂合金材料的拉伸強度、屈服強度、彈性模量等力學性能均差于鋼材,根據經驗,鎂合金的替代設計達到與鋼材等同的性能效果,鎂合金零件料厚需要是鋼材的1.2~1.8倍。分析CCB總成各個零部件的特征進行最優的選材、結構和連接工藝設計。本研究采用AM60B鎂合金材料牌號進行鋼制CCB代替設計結構,如圖2(b)。鋼制CCB重量10.7kg,鎂合金CCB重量6.3kg(包括鎂合金一體壓鑄成型的主體結構和特殊性能要求的鈑金沖壓成型安裝支架),減重4.4kg,減重41%。

鎂合金CCB安裝采用“一面兩銷”的定位結構形式,如圖3所示。鎂合金CCB兩端設計定位銷直徑φ11mm,車身鈑金為主定位圓孔直徑φ11.2mm,輔助定位長圓孔尺寸為11.2mm×15mm。X方向采用定位銷所在平面進行限位。

3 儀表板橫梁性能分析

3.1 夾持變形CAE性能分析

將CCB橫梁總成掛在夾具上,以便后續安裝儀表板總成上的其他零部件。夾具在夾緊過程中,考察吊耳支架的變形量,仿真分析結果如圖4所示。當CCB承重10kg時,鋼制CCB夾具固定處左、右兩邊的總變形量0.07mm,鎂合金CCB總變形量0.51mm;當CCB承重15kg時,鋼制CCB夾具固定處左、右兩邊的總變形量0.11mm,鎂合金CCB總變形量0.74mm;當CCB承重20kg時,鋼制CCB夾具固定處左、右兩邊的總變形量0.145mm,鎂合金總變形量0.99mm。綜上,鎂合金CCB的總變形量大于鋼制CCB,說明鎂合金CCB的強度和剛度差于鋼制CCB,但均滿足企業技術要求,其強度和剛度保證了整車的NVH性能。

3.2 偏置碰CAE性能分析

將鋼制CCB和鎂合金CCB橫梁總成分別進行64kph ODB的偏置碰撞安全性能仿真分析,結果如圖5和圖6所示。兩種材料CCB的仿真車型的移動姿態情況一致,方向盤和腳踏板均無較大的侵入量。CCB的A區域前支架變形大,可以減少CCB的侵入,支架變形越大,CCB的侵入越小,仿真結果顯示鎂合金CCB的侵入模型大于鋼模型。踏板臂撞擊到CCB的下固定B區域,鋼制CCB當踏板臂碰撞下固定裝置時,支架變形較大,因此需要增加橫梁以阻止踏板的侵入。鎂合金CCB當踏板臂碰撞CCB的下固定區域時,沖擊區域沒有明顯的變形,并且踏板臂無法繼續向后移動,因此踏板不會有較大的侵入。

對于加速偏置碰撞,鋼制CCB和鎂合金CCB的變形情況都可以接受。對于轉向和CCB入侵,鎂合金CCB的變形量大于鋼制CCB,踏板入侵鎂合金CCB小于鋼制CCB,鎂合金CCB的塑性應變優于鋼制CCB,兩種材料的CCB結構均可以滿足企業技術要求。

4 鎂合金CCB試驗結果分析

為驗證鎂合金CCB零部件實物的性能,按照產品性能要求對其進行NVH模態和安全碰撞可靠性試驗,結果如表3所示。鎂合金CCB的臺架剛性約束主梁的一階模態210Hz,滿足企業要求的≥180Hz。轉向管柱剛度變形量725.5N/mm,大于目標要求的500N/mm。動態沖擊試驗在樣品失效前的承受力16.98KN,滿足目標要求的≥15KN。動態沖擊試驗在樣品失效前的承受力16.30KN,滿足目標要求的≥8KN。綜上,鎂合金CCB的實物的性能驗證均能夠滿足技術要求,保證了CCB的NVH和安全性能。鎂合金CCB的動態沖擊試驗的沖擊力傳遞路徑以及數值方法可提前對鎂合金CCB的結構安全設計提供預測,節省CCB驗證的整車碰撞試驗頻次以及數量;動態沖擊試驗更貼近實車碰撞要求,有效地對整車碰撞試驗提供了參考價值,試驗案例的方向具有基礎性、普遍性。

5 結論

采用AM60B鎂合金設計開發的儀表板橫梁較鋼制儀表板橫梁減重4.4kg,輕量化效果顯著,同時能夠滿足產品的NVH、安全性能要求,可以作為汽車儀表板橫梁輕量化設計的優選方案。在鎂合金替代鋼制儀表板橫梁設計開發的流程中需要重點關注鎂合金材料和工藝特性,按照車型開發的性能要求,采用仿真和零部件臺架試驗的方式進行充分仿真和零部件級性能驗證,有效地對整車NVH和安全性能提供參考。

參考文獻:

[1]范軍鋒,馮奇,凌天均,等.鎂合金儀表板橫梁開發和研究[J].汽車工藝與材料,2012(8):64-69.

[2]甘志常.汽車儀表板技術分析[J].汽車與配件,2018(23):71-73.

[3]高云凱,劉海立,萬黨水,等.擠壓鎂合金汽車儀表板橫梁骨架設計[J].汽車工程,2011(2):168-171.

[4]劉洲,胡玉潔,付丹,等. 淺談乘用車儀表板橫梁輕量化技術[J]. 動態與綜述,2020(1):92-95.

[5]陳飛,陳云霞,李軍,等. 鎂合金在汽車儀表板橫梁上的應用[J]. 現代零部件,2013(08):37-39.

[6]于彥東,李彩霞. 鎂合金AZ31B板材熱拉深成形工藝參數優化[J]. 中國有色金屬學報,2006(05):786-791.

作者簡介

姜子敬:吉利汽車研究院(寧波)有限公司,碩士,主要從事汽車輕量化性能開發方面的研究。