公路運輸與多式聯運危險品罐式集裝箱設計研究

姜偉 屈陽州

陜西汽車控股集團有限公司 陜西西安 710200

我國是危險品生產和使用大國,每年運輸量高達16億t,其中道路運輸量達10億t以上。危險貨物道路運輸的安全事關國家和人民的生命財產安全,也事關國家經濟發展和社會和諧穩定。交通運輸部及其他相關部門高度重視道路運輸危險品安全問題,運輸設備的安全性顯得尤為重要。因此,道路運輸管理部門在要求危險品運輸企業健全、落實安全生產管理制度的同時,也大力提倡運輸工具本身的安全性能。

近年來,隨著相關法規的相繼修訂發布,對危化品運輸產品從設計、配置、性能及運營等各方面都帶來較大的沖擊。罐箱運輸是國際公認的最安全的化工品及食品運輸方式,產品具有合規性、安全便捷、輕量化特性,已成為危化品運輸行業的發展趨勢[1]。

1 罐式集裝箱運輸政策法規解析

1.1 政策引導

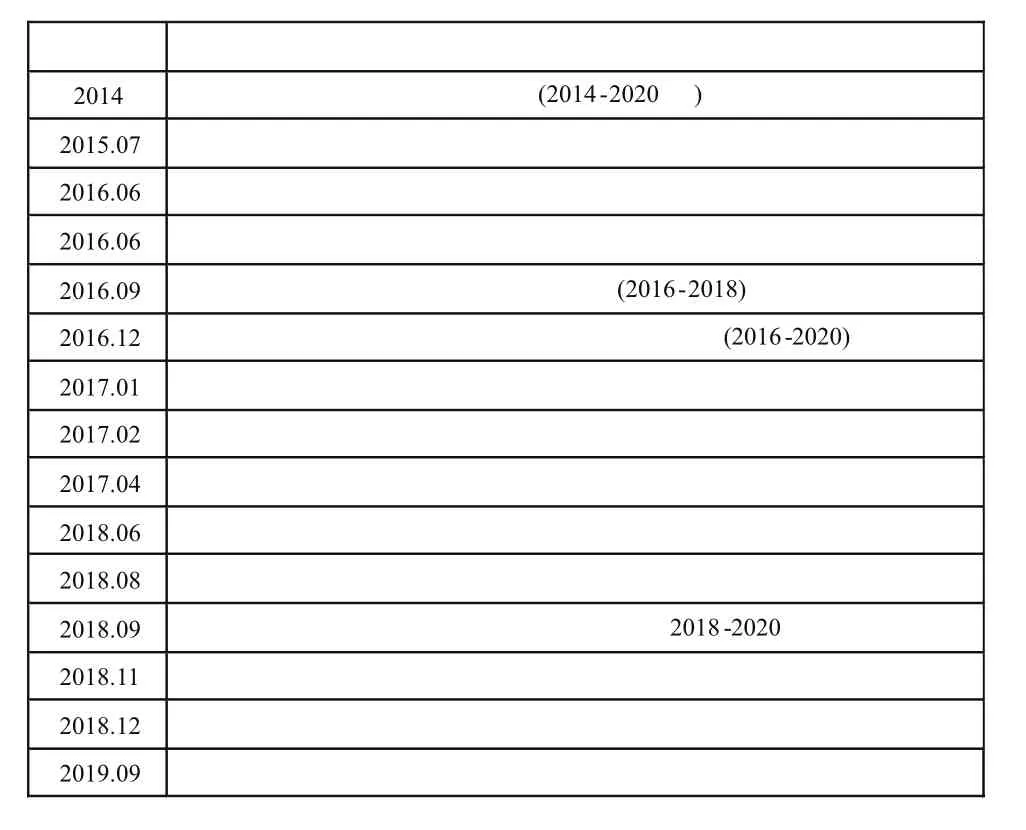

自2014年開始,有關多式聯運的政策密集發布,并且保持至今。尤其是2017年1月交通部等十八部委聯合發布的《關于進一步鼓勵開展多式聯運工作的通知》,是我國第一個多式聯運綱領性文件,是對發展多式聯運的頂層設計,標志著我國已將多式聯運發展上升為國家戰略。加之 “一帶一路”倡議下,中國積極推動新的國際合作市場、新的物流通道建設,為中國罐式集裝箱行業發展提供了廣闊的發展空間。歷年相關政策如表1所示。

表1 我國罐箱發展的主要政策

1.2 法規分析

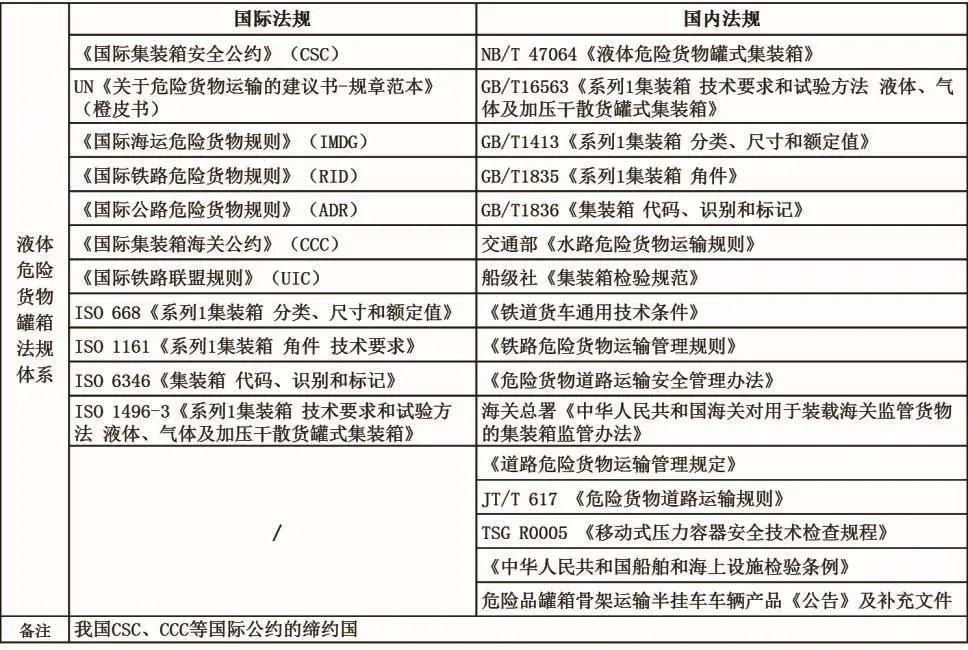

危險品罐箱法規包含國際運輸、國內運輸法規體系兩部分,涵蓋了危險品罐箱制造、試驗、批準、維護、結構要求、運輸分類、托運程序、作業規定等全方面內容。主要法規如表2所示。

表2 罐箱運輸主要法規

國外罐式集裝箱多式聯運標準法規體系已發展相對完善,美國對涉及COFC/TOFC、滾裝運輸以及標準化運載單元均作了詳細的技術標準。歐盟已經形成了基于標準化的多式聯運裝備體系,其中已經發展了海運集裝箱、箱式半掛車和小型高腿箱三種統一標準的標準運載單元。

我國多式聯運發展相對滯后,而且與多式聯運相匹配的標準體系也不夠完善,但隨著鼓勵規范罐式集裝箱運輸的相關政策法規不斷推進,公路運輸危險品罐式集裝箱已在河南、山東等多地推廣應用[2]。

近年來,我國化工產品市場需求持續增長,國家對危險品運輸的綜合治理日趨嚴格。目前行業中存在公路運輸罐箱采用液罐半掛車標準GB 18564.1《道路運輸液體危險貨物罐式車輛 第1部分:金屬常壓罐體技術要求》設計的問題。事實上,罐箱設計的標準應為N B/T 47064《液體危險貨物罐式集裝箱》,本文將以此標準為依據,針對罐箱設計的合規化、輕量化發展趨勢,展開技術研究。

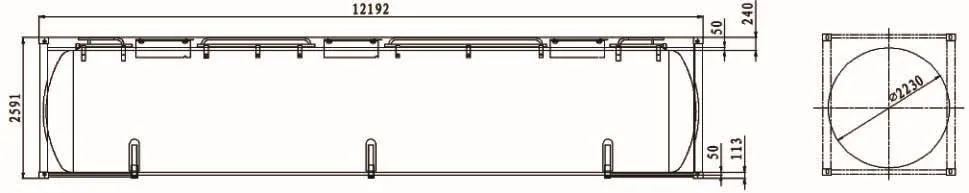

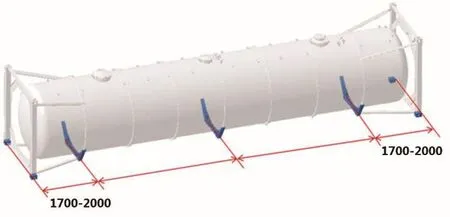

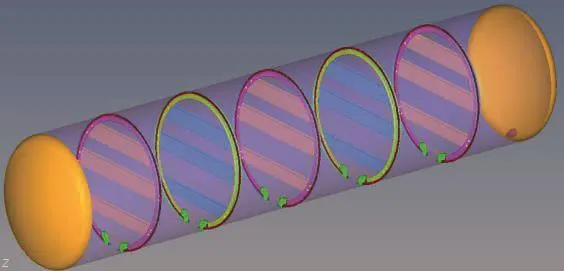

2 公路運輸危險品罐式集裝箱設計

罐箱國際運輸為安裝于外部框架內的不銹鋼壓力容器,用于多式聯運,國內罐箱目前以公路運輸為主,尺寸以40 ft居多。本文以40 ft危險品不銹鋼罐箱為例,說明公路運輸罐箱合規產品的設計[3]。如圖1所示。

圖1 三維模型圖示

2.1 主體結構

公路運輸危險品罐式集裝箱以危險品罐箱骨架運輸半掛車搭載。危險品罐箱主要由外框架、罐體、爬梯、管路系統、保溫層(保溫罐)、相關附件等組成。骨架車主要由高強鋼焊接車架、行走系統、防護裝置、氣電路系統及其他附件組成。

2.2 罐體設計

罐體主要由封頭、筒體、防波板、外加強圈等構成,主體材質采用不銹鋼S30408,主要運輸汽油、油品添加劑、苯類等多種化工液體。

2.2.1 容積計算

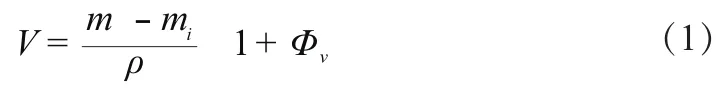

查詢運輸介質對應密度,計算可得罐體容積:

式中,m總為整車滿載質量,kg;mi為整車整備質量,kg;ρ為運輸介質密度,kg/m3;Φv為運輸介質對應氣相空間。

罐體截面采用圓形,承壓能力最強,根據外框架標準尺寸、保溫層厚度布置空間,設計罐體截面直徑及截面面積,如圖2所示。

圖2 罐體空間布置

2.2.2 壁厚計算

查詢危險貨物品名表對應聯合國UN編號,對應IMDG或JT/T617.3可得罐體設計導則。根據NB/T 47064要求,計算壓力為最低試驗壓力的2/3倍。

根據標準NB/T 47003,計算厚度為:

式中,δ為設計溫度下筒體計算厚度,mm;Pc為計算壓力,MPa;D 為筒體內直徑,mm;[ σ]t為設計溫度下材料

i許用應力,MPa;Φ為焊接接頭系數。

根據NB/T 47064規定,罐體當量內直徑大于1 800 mm,且有附加保護裝置,基準鋼罐體厚度應不小于4 mm;直徑不大于1 800 mm時,基準鋼罐體厚度應不小于3 mm。根據公式計算筒體最小厚度:

式中,δ1為設計溫度下筒體最小厚度,mm;δ0為基準鋼的罐體最小厚度,mm;Rm1為所用材料標準抗拉強度下限值,MPa;A1為所用材料的標準斷后伸長率,%。

對比筒體最小厚度及計算厚度,綜合考慮腐蝕裕量及加工工藝減薄量,選取筒體厚度。

選用深碟形封頭,計算厚度為:

式中,δh為設計溫度下封頭計算厚度,mm;M 為碟形封頭形狀系數,mm;Rhi為凸形封頭球面部分的內半徑,mm。

封頭成型厚度≥筒體厚度,對比后考慮腐蝕裕量及加工工藝減薄量,選取封頭厚度。

2.3 外框架設計

外框架主要由端梁、立柱、角件、斜撐梁及載荷傳遞區構成,框架要承受罐式集裝箱在運輸過程中的各項載荷,設計應遵循強度充足,結構可靠、安全的原則。

根據GB/T 1413 1AA箱型要求:至少設置5對載荷傳遞區,載荷傳遞區的縱向尺寸≥75 mm。載荷傳遞區的底面(包括端橫梁底面組成的平面)應高于底角件底面12.5 mm。

學者斯坦利·阿羅諾維茲在《知識工廠——廢除企業型大學并創建真正的高等教育》書中,認為“高等教育的廉價化使高校注定退化成一系列高級的和過渡性的培訓學校”。這一觀點雖然有些武斷,但確實指出了一種危機:高等教育是不是職業學校?研究型大學、應用型和職業教育在知識生產領域應該扮演著怎樣的角色分工?

5對載荷傳遞區共包含兩端角件支撐及中間3個罐體支座,兩端支座對稱分布間距為1 700~2 000 mm,中間支座間距為均布。如圖3所示。

圖3 外框架結構設計

2.4 防波板及外加強設計

防波板及外加強圈是罐體的關鍵加強結構,防波板減小罐體內液體的波動和沖擊,提高整車的行駛安全性和穩定性。為保證罐體有足夠的剛度和強度,外部加強圈布置須合理可靠。同時,在滿足使用要求的情況下,考慮輕量化設計。

根據NB/T 47064要求,外加強圈作為罐體加強部件,間隔≤1 750 mm,罐體支座對應設計3道外加強圈支撐,其余加強圈在中間均布,加強圈采用歐米伽碳鋼型材,實現結構輕量化同時,確保罐體結構強度。如圖4所示。

圖4 外加強布置

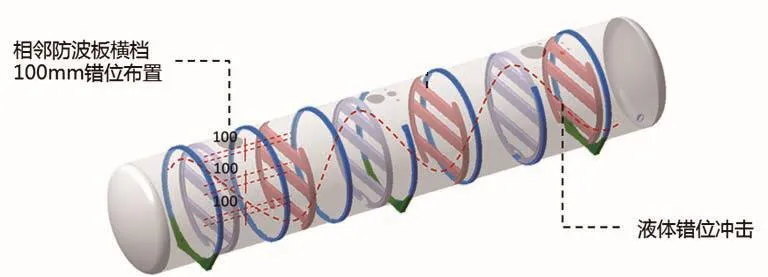

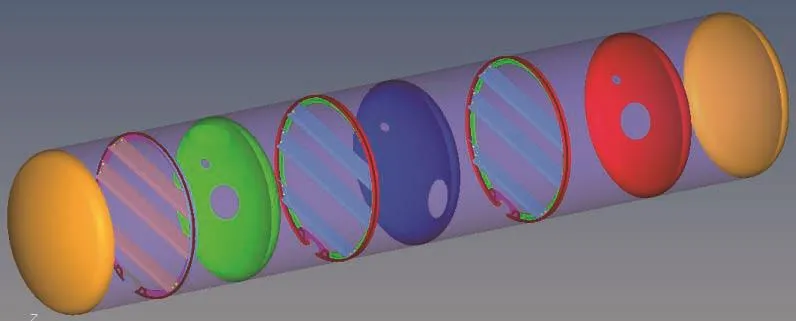

防波板之間容積≤7.5 m3,罐體設置6道防波板。標準要求防波板不作為筒體加強結構,其有效面積應大于筒體截面的40%,基于輕量化、裝配便捷設計,選用裝配式活動防波板。如圖5所示。

圖5 防波板布置

2.5 危險品罐箱骨架運輸半掛車

危險品罐箱骨架運輸半掛車設計與普通半掛車設計方法基本相同。值得注意的是,雖然根據工信部2020年4月產品公告最新要求,對直梁式危險品罐箱骨架運輸半掛車牽引銷處車架高度尺寸要求予以放寬(≤194 mm),但實際市場上常用的牽引車空載鞍座高度普遍為(1 300±20) mm,只能采用降低前部車架高度的方案以滿足4 000 mm限高要求。車架鵝頸前部設計高度為90 mm,其加強結構設計尤為重要。

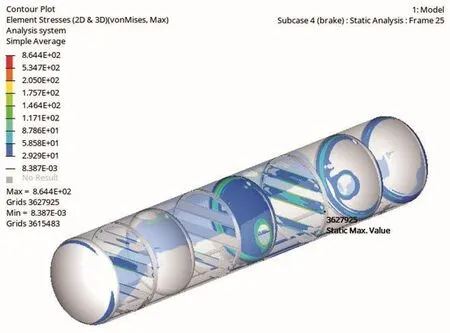

3 基于氣液兩相流固耦合仿真分析

標準法規中對于罐箱外加強及防波板布置有明確要求,在滿足標準設計要求的前提下,輕量化設計須以結構改進為突破方向。本次設計通過STARCCM+與Hyperworks軟件[4]聯合應用,對比不同罐體加強方案,基于氣液兩相流固耦合原理,將罐體內液體晃動時產生的載荷施加到結構分析中[5],對公路運輸罐箱和骨架車進行受力分析。這種分析方法,有效解決了目前常用的液體壓強公式加載而忽略液體流動作用力分析方法的不足,更為真實地模擬罐箱受力情況。

3.1 防波板仿真分析

防波板設計采用兩種結構方案對比研究:方案一為常見的深碟型、裝配式防波板間隔布置結構(見圖6),結構強度較高,方案二為改進后全裝配式防波板。

圖6 深碟型防波板間隔布置

圖7 間隔布置方案應力云圖

將三道深碟型防波板更換為裝配式活動防波板(見圖8),并把相鄰防波板相同位置橫檔上下錯開100 mm布置,降低液體沖擊影響,提高防波效果。從分析結果可以看出,所有防波板應力整體有所提升,最大應力位于中間橫檔為132.4 MPa,為不銹鋼S30408屈服極限的64.6%,安全余量充分,輕量化設計滿足強度要求,如圖9所示。

圖8 全裝配式防波板布置

圖9 全裝配式防波板應力云圖

防波板輕量化設計整車降重約130 kg,對比常規方案降重約16.8%,深碟型防波板結構用于公路運輸強度富余,但對于海運等更為惡劣的工況,仍可采用。

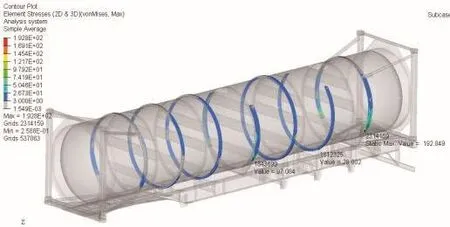

3.2 外加強仿真分析

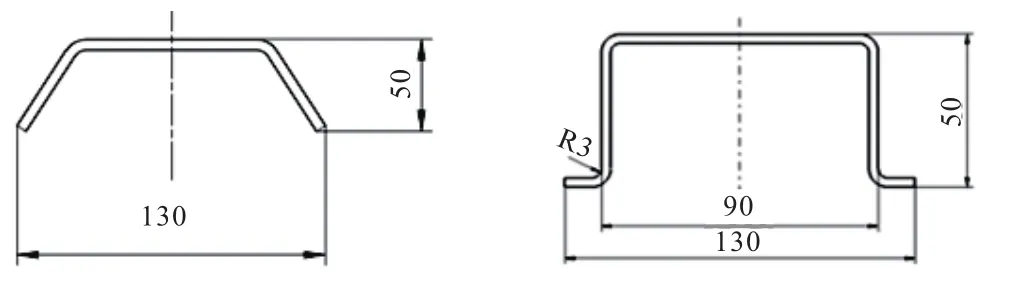

罐體外加強筋目前市場使用較多的為4 mm厚U型折彎件,材質為Q345B鋼材。本次加強筋設計采用歐米伽型材,材質不變,厚度降低為3 mm,如圖10所示。

圖10 外加強筋截面對比

根據分析結果來看,罐體外部加強結構改進后受力良好,加強圈最大應力為192.3 MPa,為Q345B材料屈服極限的55.7%,外加強圈結構滿足設計要求。應用歐米伽型材后,對比傳統折彎結構,降重約15.8%。如圖11所示。

圖11 罐體外加強應力云圖

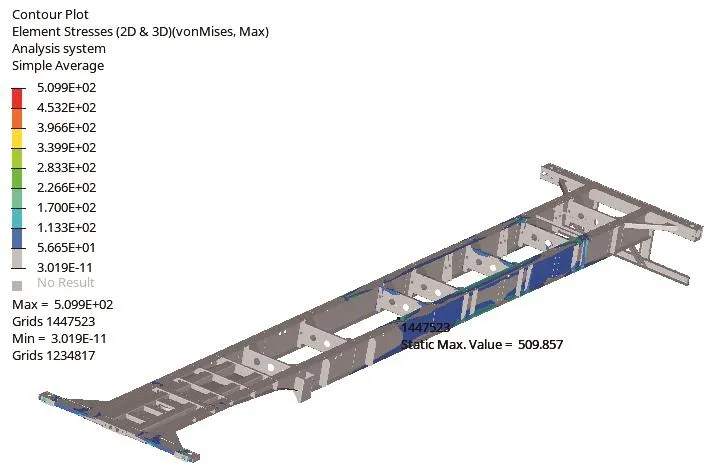

3.3 車架仿真分析

車架搭載罐箱經過仿真分析后可以看出,前部鵝頸處經過“井”字型焊接加強,整體結構強度滿足使用要求,如圖12所示。

圖12 車架分析應力云圖

4 結語

隨著國家對危險品運輸的綜合治理日趨嚴格,鼓勵規范罐式集裝箱運輸的相關政策法規將持續推進。我國積極推動新的國際合作市場、新的物流通道建設,雖然多式聯運罐箱尚處于初步發展階段,但在危險品公路運輸中,罐箱推廣應用效果良好。

本文對標準法規解讀分析,對符合法規要求的罐箱和骨架車設計進行技術研究,通過對罐體加強結構優化、防波板結構改進及錯位布置等舉措,結合基于氣液兩相流固耦合仿真驗證的分析方法,對罐箱輕量化結構設計提出技術創新,旨在為危險品運輸行業提供技術支持。