鋁合金飛輪殼的低壓鑄造工藝分析

閆澤雙 馬勝煜 辛立剛 張桂昌

1.煙臺海德專用汽車有限公司 山東煙臺 264000

2.漢陽專用汽車研究所 湖北武漢 430056

3.中國民航大學 天津 300300

飛輪殼是車輛動力系統(tǒng)中極其重要的動力輸出零部件,也是至關重要的承受載荷的部件,在小型掃路機上,飛輪殼安裝于車架體和發(fā)動機之間,直接承受來自發(fā)動機的傾覆力矩,且飛輪殼上安裝有啟動機及變量泵。飛輪殼的好壞直接影響了掃路機動力輸出系統(tǒng)的可靠性及穩(wěn)定性,尤其使用鋁合金材質(zhì)的飛輪殼,在鑄造過程中難免出現(xiàn)鑄造缺陷,影響結構的疲勞性能。

本文的研究對象為某小型掃路機的發(fā)動機飛輪殼,供方已經(jīng)對此飛輪殼開模,試制之后發(fā)現(xiàn)飛輪殼的懸架連接點等有比較大的縮松。因此筆者團隊針對此模具進行了相關鑄造分析,依據(jù)仿真結果改進模具結構以期獲得良好的鑄造件品質(zhì),保證零部件可靠性。

1 飛輪殼及缺陷介紹

飛輪殼的結構比較復雜,屬于典型的薄壁殼體結構。由于需要在飛輪殼上安裝變量泵,飛輪殼的一側整個懸空在外,對結構剛度影響非常大,加工過程中易產(chǎn)生變形,尤其懸外部分與底部定位面的連接外置,截面積發(fā)生突變,不合理的結構會導致此位置產(chǎn)生應力集中。在受到異常振動和顛簸時,應力易超出材料極限,從而發(fā)生開裂。飛輪殼與車架體的連接位置屬于發(fā)動機懸置點,此位置直接承受發(fā)動機重量以及動力輸出時的傾覆力矩,是一個大的載荷承受點,設計強度不足時,易開裂,直接影響掃路機的行車作業(yè)安全。通常情況下,此種飛輪殼采用鋼板折彎拼焊的方式進行制作,需要復雜的焊接工裝保證焊接變形量,焊接后再進行機加工,制作周期長,飛輪殼重量大。

本課題的飛輪殼,其結構如圖1所示,薄壁零件,平均壁厚僅為6 mm,重量為4.5 kg,輪廓尺寸為354 mm×434 mm×97.6 mm,材料采用AlSi7Mg0.3合金。

圖1 飛輪殼

該飛輪殼使用低壓鑄造工藝生產(chǎn),開模后進行零部件試鑄,試鑄之后在加工連接孔時發(fā)現(xiàn)內(nèi)部缺陷,并對發(fā)現(xiàn)缺陷位置進行了線切割,切割后零部件的缺陷如圖2所示。

圖2 缺陷圖片

2 飛輪殼鑄造工藝仿真

利用Procast對飛輪殼建立鑄造仿真模型,將簡化后的模具三維數(shù)模,以.xt的格式導入到Procast,建立曲面,封閉鑄造型腔。生成模具及鑄造毛坯兩個實體,設置面網(wǎng)格及體網(wǎng)格尺度;生成面網(wǎng)格,并對面網(wǎng)格進行檢查,修復面網(wǎng)格。之后以面網(wǎng)格為基礎生成體網(wǎng)格,共生成3164585個體網(wǎng)格。

進入cast LPDC模塊,進行低壓鑄造相關參數(shù)設置。包括場設置,各體積的類型、材質(zhì)設置、初始溫度,各交界面換熱條件設置,澆鑄邊界條件(澆鑄速度、壓力、方向等),計算參數(shù)設置等,如圖3所示。計算前進行模型設置的檢查,無報錯后進行澆鑄計算、零部件凝固計算、高級縮松縮孔計算。其中模具采用通用模具鋼H13,飛輪殼采用AlSi7Mg0.3合金,模具溫度設置為325℃,合金液溫度設置為725℃,在15 s內(nèi)勻速充型,充型后以15 kPa的絕對壓力保壓,室溫冷卻。

圖3 LPDC設置頁面

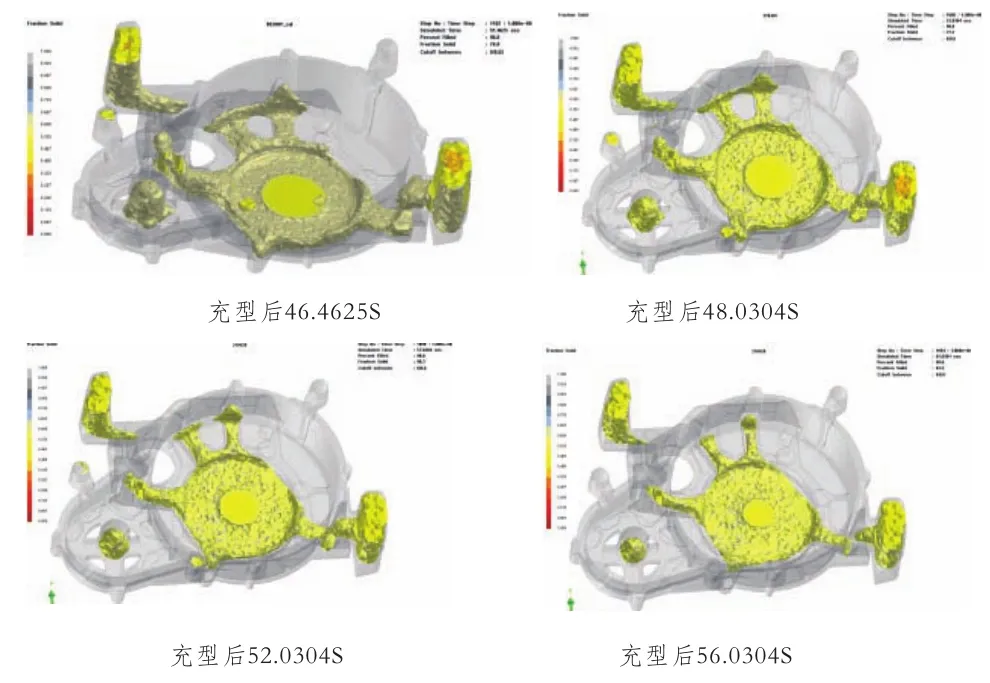

建立仿真模型后進行仿真計算,最終得到零部件的整個充型和冷凝過程如圖4所示,整個冷凝的過程中模具上設置的補縮塊起到了良好的補縮作用,在充型后到充型后50 s內(nèi)未在零部件本體上發(fā)生獨立液相區(qū)。

通過觀察整個冷凝過程,發(fā)現(xiàn)在充型后的50.767 s時零部件本體出現(xiàn)獨立液相區(qū),其發(fā)生的位置正是缺陷A區(qū)域,其獨立液相區(qū)的細節(jié)圖片如圖5所示。該區(qū)域金屬液與澆鑄口金屬液不連通,與補縮塊的金屬液也不連通,在冷凝時得不到金屬液補充,出現(xiàn)縮松。在充型后52.676 s時零部件本體再次出現(xiàn)一個獨立液相區(qū),其發(fā)生位置正是缺陷B區(qū)域,其獨立液相區(qū)的細節(jié)如圖5所示,該區(qū)域冷凝時得不到金屬液的補充,出現(xiàn)縮松。

消除獨立液相區(qū)可以通過加快獨立液相區(qū)冷卻速度或者減慢補液端冷卻速度的方式進行,發(fā)生獨立液相區(qū)的位置位于飛輪殼懸架點的連接位置,此處位置需要加工連接螺紋,對強度有一定的要求,因此通過減薄零部件結構實現(xiàn)加快獨立液相區(qū)冷卻的方式不太可取,考慮加大補縮塊的體積來減慢補縮液端的冷卻速度,從而消除零部件本體上的獨立液相區(qū)。

原A區(qū)域補縮塊厚度為25 mm,長度為34 mm,原B區(qū)域補縮塊厚度為28 mm,長度為30 mm。為減慢補縮塊金屬液的冷卻速度,將A區(qū)域的補縮塊厚度增加為45 mm,長度增加為65 mm,B區(qū)域補縮塊厚度增加為45 mm,長度增加為84 mm,更改前后的對比如圖6所示。對更改后的模型重新建立仿真模型。

其余工藝參數(shù)/網(wǎng)格尺度不做調(diào)整,對模型重新劃分網(wǎng)格,最終得到3166189個體網(wǎng)格,使用同樣的計算參數(shù)進行仿真計算,得到改進后的充型和冷凝過程,觀察冷凝的過程,未發(fā)現(xiàn)在零部件本體上出現(xiàn)獨立液相區(qū),充型50 s前后A區(qū)域和B區(qū)域的冷凝細節(jié)情況如圖7所示。

圖7 改進后模具澆鑄展示

根據(jù)分析結果,改制模具,加大A區(qū)域和B區(qū)域的補縮塊體積。

3 應用改制后的模具試鑄

按照分析結果,金屬液溫度控制在(725±5)℃,模具溫度控制在(325±20)℃,充型時間控制在15 s,保壓壓力設定在1.5 bar,澆鑄現(xiàn)場圖片及毛坯圖片如圖8所示。

圖8 澆鑄現(xiàn)場及毛坯

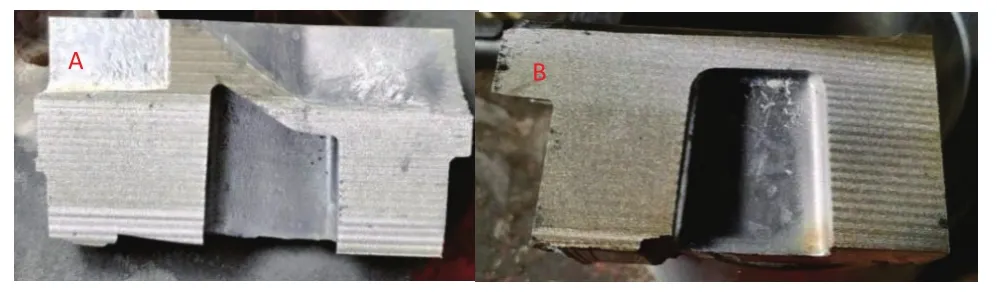

對試鑄的零部件A區(qū)域和B區(qū)域進行線切割處理,切割后的截面如圖9所示。可以觀察到A區(qū)域和B區(qū)域的縮松問題得到很好的解決,剖切面組織良好致密。

圖9 新鑄件AB區(qū)域截面

4 結語

應用Procast可以有效地仿真低壓鑄造零部件充型及冷凝過程,快速定位零部件本體上的獨立液相區(qū),通過調(diào)整補縮塊體積,調(diào)整局部冷卻順序,消除零部件本體上的獨立液相區(qū),從而達到消除縮松的目的。