基于有限元計算的交換箱箱體結構強度校核方法

丁振剛 尹冠群 魯周奇 李曉勇

青島中集專用車有限公司 山東青島 266500

隨著我國物流行業的迅速發展,全球多式聯運的重心在不斷向中國轉移;在國際形勢和國家政策的影響下,中國傳統的運輸方式不僅受到了時間、空間以及軌道運輸、航空運輸、海洋運輸等模式的限制,而且運輸的時效性和便捷性越加無法滿足目前物流行業的發展要求。交換箱在這個運輸階段具有獨特的優勢[1],相比于傳統半掛車集裝箱,交換箱的尺寸和結構形式幾乎與其保持一致。但是,交換箱特有的可折疊支腿,能夠實現自裝卸的要求,更好地實現甩箱,縮短了運輸車輛的等待時間,而且不需要吊裝設備或者叉車等,大大提高了運輸效率;在鐵路和近海、內河的聯運上,完全可以實現海鐵聯運,特別是鐵路與公路的轉換[2],變得更加便捷。未來我國物流運輸的發展必然要依賴多式聯運,也必然會帶動交換箱的爆發式增長,交換箱將成為中國多式聯運發展的重要運載工具[3]。

為了能夠更好地滿足多式聯運需求,須對交換箱的強度及形變利用試驗的方式進行測試,使其在整個運輸過程中的安全性能更加可靠。這就要求箱體結構設計時,必須要滿足多式聯運的要求,然后根據實際的試驗測試工況,對設計模型進行有限元強度及形變分析,最終通過分析結果進行結構優化,從而達到實際測試的強度及形變要求。

1 有限元分析模型

本文將結合有限元法對交換箱箱體的結構進行強度分析[4]。傳統的有限元試驗仿真分析過程主要包括模型的前處理和后分析兩大步驟,其中模型的前處理主要是對三維幾何模型進行簡化和修正,將整箱實體模型轉化為薄殼單元,進行網格劃分,獲得有限元分析模型,輸入有限元分析軟件進行后分析階段[5]。

1.1 幾何模型

根據設計標準和要求,首先建立出交換箱箱體的Pro/En gineer三維模型。該交換箱箱體采用全封閉結構設計,符合歐洲標準BS-EN-284:2006的要求。外部尺寸(長×寬×高):7 450 mm×2 550 mm×2 750 mm;內部容積:46.5 m3;整箱最大總重:16 000 kg;自重:3 420 kg;最大載重:12 580 kg;單側側壁的面積: 1 873.9 cm2;單端端墻的面積:634.8 cm2。該交換箱整箱結構圖,如圖1所示。

圖1 Swap Body幾何模型

通過有限元分析軟件 ABAQUS 創建 Swap Body 有限元模型,如圖2所示。

圖2 SWAP BODY有限元模型

1.3 材料屬性定義

定義STEEL材料參數:彈性模量E=210 000 MPa,泊松比?=0.3;定義MOOD材料參數:彈性模量E=11 000 MPa,泊松比?=0.35;定義重力加速度g=9.8066 m/s2。由于角件和雙孔角件屬于外協件,不作為結構強度分析構件,設定為剛性件結構。

2 模擬工況分析

有限元分析的關鍵因素除了有限元模型的創建之外,邊界約束的施加也是后分析的關鍵因素。精準正確的分析結果,必須要有高質量的有限元分析模型和對特定區域設置的合理約束。

本文根據歐洲標準BS-EN-283:1991的要求,對交換箱試驗工況的技術要求和試驗方法進行工況模擬,根據有限元分析與結果的提取,對危險區域進行加強和優化,使得交換箱箱體結構應力水平在后分析階段滿足設計要求,為交換箱箱體設計優化提供技術參考。根據標準選取對應的工況和載荷進行分析,如表1所示。

表1 交換箱加載工況

在各種工況和載荷作用下,對Swap Body進行強度分析,結構上任何一點的von-Mises應力均應滿足材料強度要求,并且均應不大于屈服應力強度,才能夠保證Swap Body 在試驗加載后不會出現永久性變形,且能夠完成正常裝卸、吊裝、運輸和換裝等作業。

3 有限元計算結果

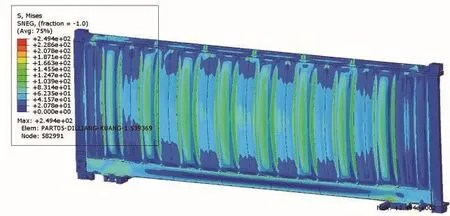

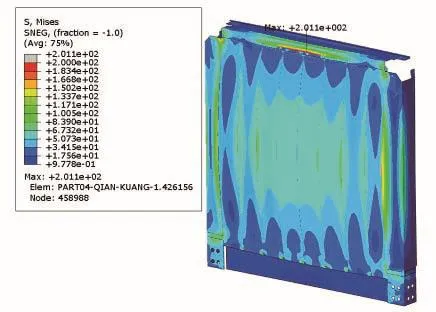

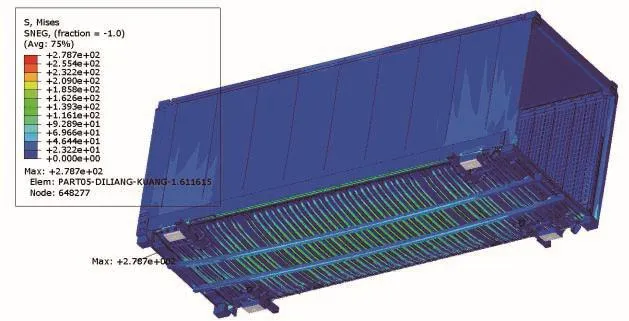

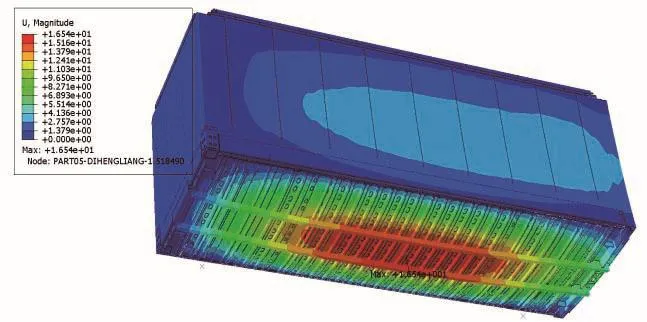

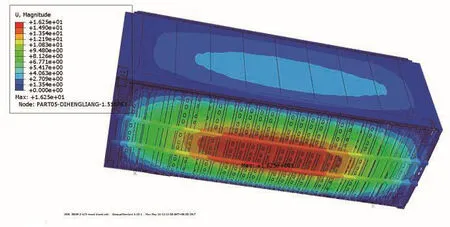

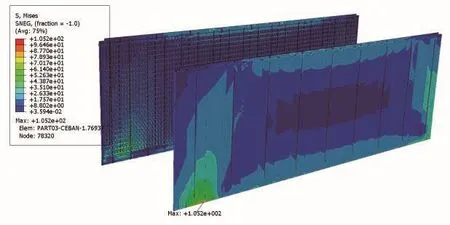

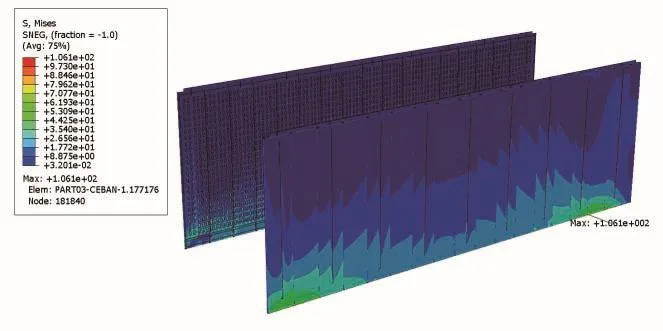

通過后處理對計算結果進行分析,得出八種工況下各個組件的仿真分析結果,如圖3~圖9所示,底部組件、側面組件、前墻組件、整箱組件等在典型工況下的von-Mises應力云圖、位移云圖。

圖3 側向加載試驗-側面組件von-Mises應力云圖

圖4 縱向加載試驗-前墻組件von-Mises應力云圖

圖5 堆碼試驗-整箱組件von-Mises應力云圖

圖6 吊頂試驗-整箱組件位移云圖

圖7 吊底試驗-整箱組件位移云圖

圖8 縱向固定(拉)試驗-側面組件von-Mises應力云圖

圖9 縱向固定(壓)試驗-側面組件von-Mises應力云圖

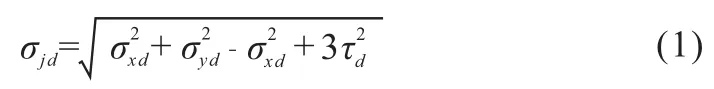

其應力定義的公式為:

第二階段為依賴階段,企業己建立較完整的安全條件和紀律約束,員工需要遵守安全規范要求,安全管理不只是安全管理人員的職責,其它員工也有義務參與。

式中,σjd為 各節點出的von-Mises應力;σxd、σyd、τd為各節點處的主應力。

其許用應力定義的公式為:

式中,σs為材料的屈服強度;n為安全系數。

4 箱體型式試驗測試

根據歐洲標準BS-EN-283:2016的要求,對Swap Body箱體進行型式試驗測試,試驗結果如下(以下數據,R=總質量16 000kg;T=箱體整體備質量3 420kg;P=載質量12 580kg。)

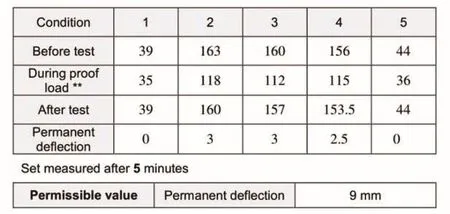

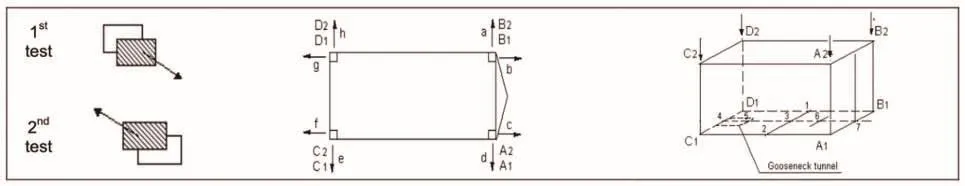

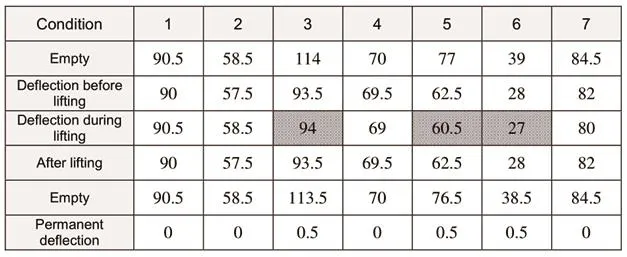

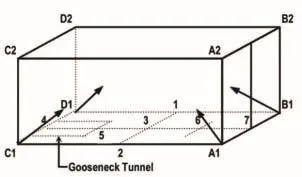

4.1 側向強度試驗

箱體加載最大載荷(R-T)=12 580 kg;測試均布載荷0.6P =7 548 kg。

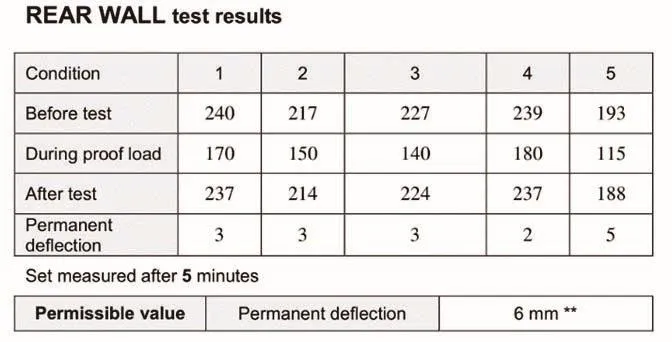

圖10 側壁試驗變形量

圖11 側壁測試位置點

測試結果:通過。

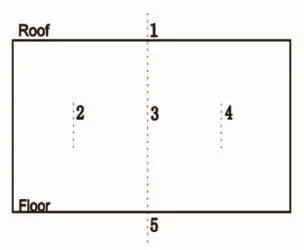

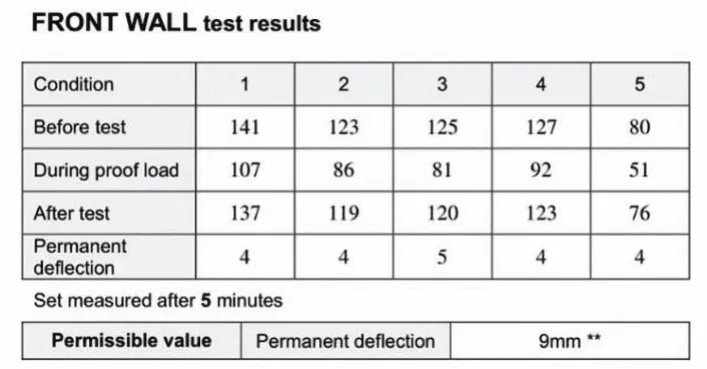

4.2 縱向加載試驗

箱體加載最大載荷(R-T)=12 580 kg;測試均布載荷0.5P =6 290 kg。

圖12 前端試驗變形量

圖13 前端測試位置點

圖14 后端試驗變形量

圖15 后端測試位置點

測試結果:通過。

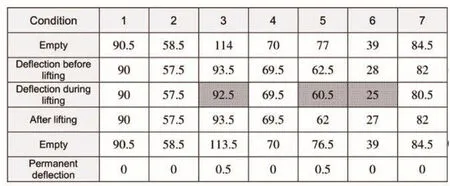

4.3 堆碼試驗

箱內加載載荷:1.8R-T=25 380 kg;每根角柱加載豎直向下載荷:14 400 kg/post。

圖16 加載方式及測試位置點

圖17 空載、加載、卸載之后的變形量

測試結果:通過。

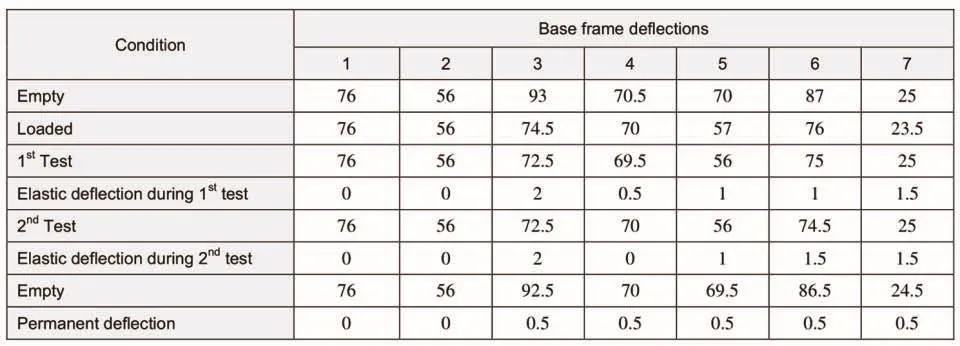

4.4 吊頂試驗

箱內加載載荷:2R-T= 28 580 kg,通過四根角柱勻速豎直起吊。

圖18 底架測試變形量

圖19 加載方式及附架測試位置點

測試結果:通過。

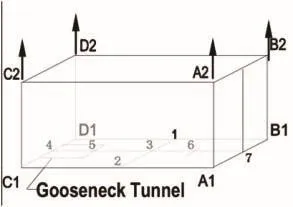

4.5 吊底試驗

箱內加載載荷:2R-T= 28 580 kg,通過底角件呈45°角起吊。

圖20 底架測試變形量

圖21 加載方式底架測試位置點

測試結果:通過。

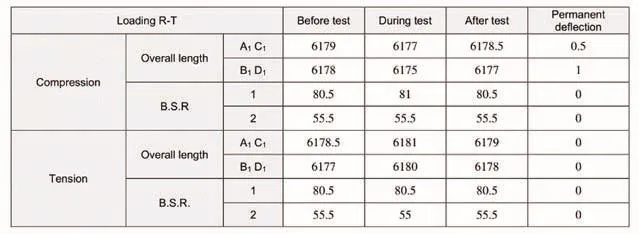

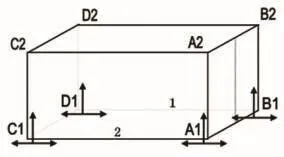

4.6 縱向栓固

箱內加載載荷:R-T= 12 580 kg,固定們端角件,對前端角件施加推力和拉力。

圖22 底架測試變形量

圖23 加載方式底架測試位置點

測試結果:通過。

5 仿真分析與試驗數據對比

對Swap Body箱體結構強度分析結果與型式試驗測試結果進行分析對比,各工況載荷作用下應力水平均能滿足BSEN-283:2016標準要求,且安全系數均大于1.5,如表2所示。

表2 八種工況下各個組件的計算結果

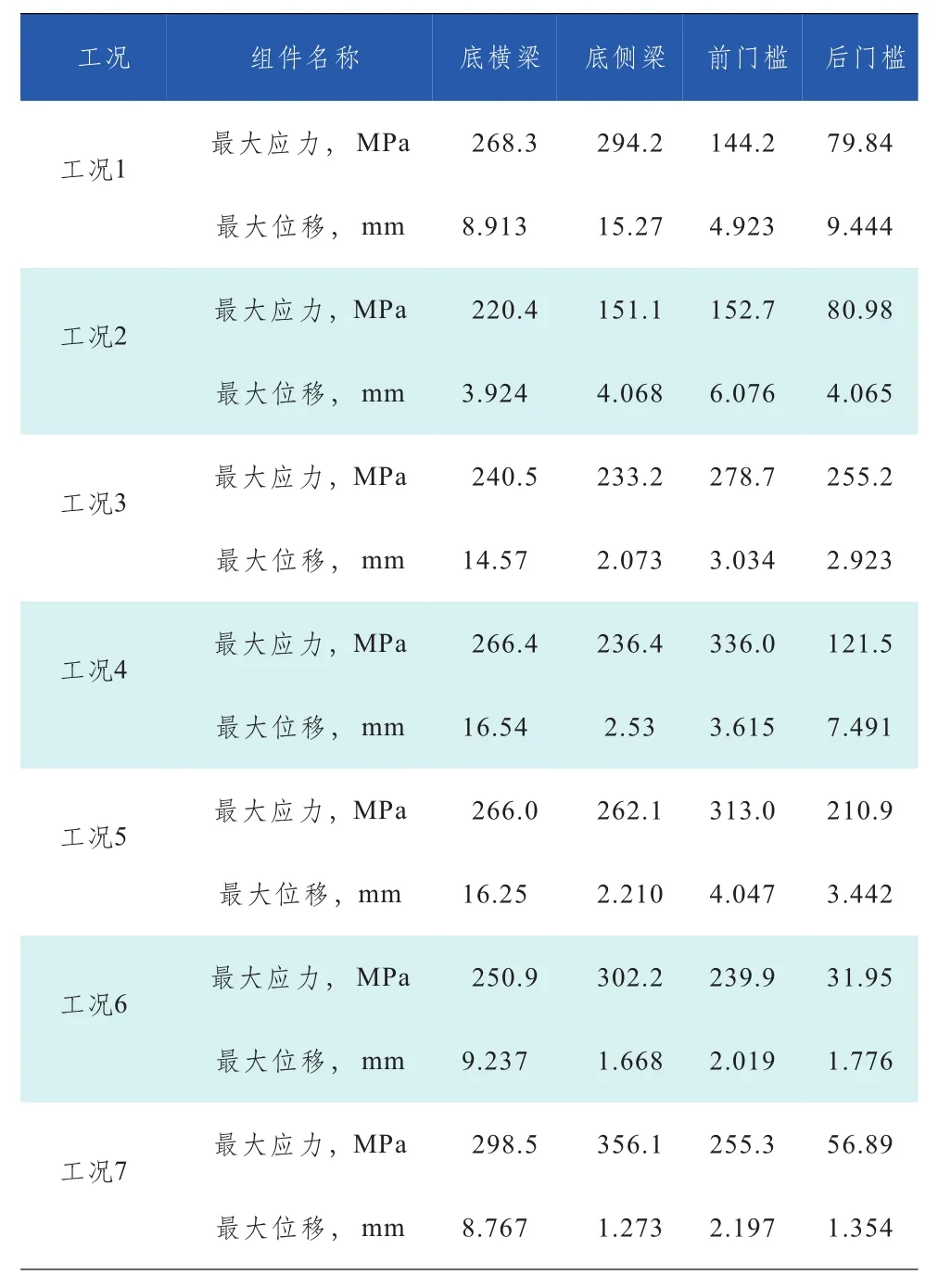

通過表2以及試驗數據所知,各個工況下的交換箱最大應力值和最大位移變形值大多存在于底部組件結構[6]。通過對底橫梁、底側梁、前門檻、后門檻、角件等的設計改進和優化,獲得最終較為合理的方案,能夠滿足強度要求并且保證材料的最大利用率,對優化后的底架組件仿真結果數據進行整理,如表3所示。

表3 底部組件各個工況下的應力和位移值

6 結語

本文結合有限元分析結果與樣箱的型式試驗位移變形情況,進行對標分析,確認交換箱在模擬分析的各種工況下的應力分布及位移變形與實際試驗工況是基本吻合的,由此得出有限元仿真分析能夠較為便捷的、真實的、可靠地分析出箱體在各種工況下的應力及形變是否能夠滿足標準要求,為后續交換箱的結構強度校核提供了一種更便捷、可靠的計算方法。