1000MW超超臨界機組鍋爐給水自動加氧技術研究與應用

廖洪峰

(京能十堰熱電有限公司,湖北 十堰 442000)

0 引言

超超臨界條件下水汽介質中雜質與腐蝕產物的溶解、攜帶與沉積特性,使得超臨界鍋爐水化學工況及水汽品質的控制顯得尤為重要。實際調查結果表明,由于水汽品質控制不當而引起的超臨界機組省煤器和水冷壁結垢速率偏高、鍋爐壓差上升過快、過熱器減溫水調節閥和高加疏水調節閥頻繁堵塞、水冷壁節流孔堵塞、水冷壁超溫爆管以及汽輪機積鹽腐蝕等等問題已經成為影響超臨界機組安全、經濟運行的主要因素。

鍋爐給水加氧處理是目前解決超臨界鍋爐受熱面結垢問題和汽輪機通流部件沉積、腐蝕問題的先進處理工藝,也是大型火力發電機組實現節能降耗的有效措施之一。

1 機組概況

華潤電力(溫州)有限公司1號鍋爐為東方鍋爐廠生產的1000MW超超臨界參數變壓運行直流鍋爐,型號“DG-3033/26.15-Π1”,屬于單爐膛,一次中間再熱,前后墻對沖燃燒,尾部雙煙道,平衡通風,固態排渣,全鋼構架,全懸吊結構露天布置的Π型鍋爐。

汽輪機為東方汽輪機有限公司引進日立技術生產的1000MW超超臨界凝汽式汽輪機,型號為“N1008-25/600/600型”,屬于一次中間再熱、沖動式、單軸、四缸四排汽、雙背壓汽輪機。

凝結水精處理系統是采用美國US.Filter公司Fullsep-完全分離法的體外再生中壓混床系統,每臺機組設置1套凝結水精處理系統,每套系統由2臺前置過濾器(按2×50%凝結水全容量處理設計,單臺出力為1100m3/h)、4臺混床和4臺樹脂捕捉器(按3×33%凝結水全容量處理設計,單臺出力為730~800m3/h)組成,并設1臺再循環泵。

鍋爐原設計給水處理方式為加氨的弱氧化性全揮發處理(AVT(O))和加氧處理(OT)。目前給水處理方式為加氨的弱氧化性全揮發處理(AVT(O)),加氨點分別設計在除氧器出口下水管和凝結水精處理系統出口母管上。機組正常運行時,采用凝結水精處理出口母管一點加氨,運行人員根據除氧器入口直接電導率手動調節加氨量,維持省煤器入口給水pH值在9.2~9.6。

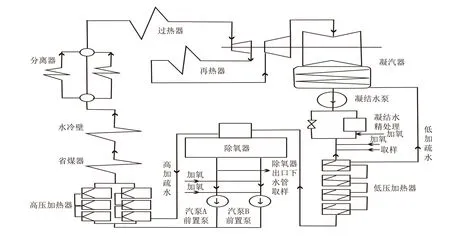

熱力系統流程及加氨、加氧點如圖1、圖2所示。

圖1 熱力系統加藥系統圖

圖2 熱力系統流程

2 給水AVT(O)工況下水汽品質查定結果及分析

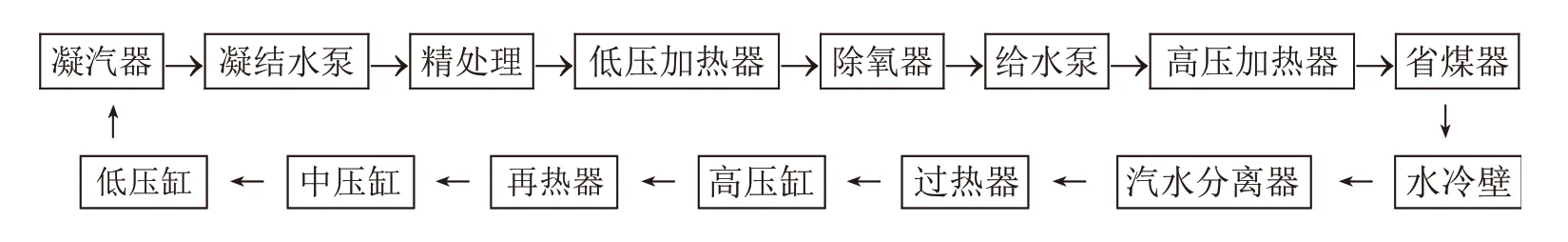

給水AVT(O)工況下,1號機組水汽品質查定結果見表1可以看出,凝結水氫電導率>0.150 μS/cm,給水、過熱蒸汽、高加疏水氫電導率均小于0.080μS/cm,水汽中F-、Cl-、SO42-、乙酸根等雜質含量都很低,大部分>1.0μg/L。從檢測結果來看,凝汽器水側嚴密性良好,水汽純度較高。

表1 1號機組水汽氫電導率及陰離子雜質含量檢測結果

凝結水精處理混床運行情況如表2所示。

表2 1號機組凝結水精處理混床出水水質檢測結果

檢測結果表明,精處理混床在氫型運行方式下,出水水質良好,Na+、Cl-的含量基本在離子色譜檢出限0.1μg/L以下。給水pH值控制較低,混床氫型周期制水量較高,在13萬噸左右。

以上檢測結果表明,目前機組水汽純度較高,水汽氫電導率達到GB/T 12145-2016[1]期望值要求,也完全能滿足給水加氧對水汽品質的要求。

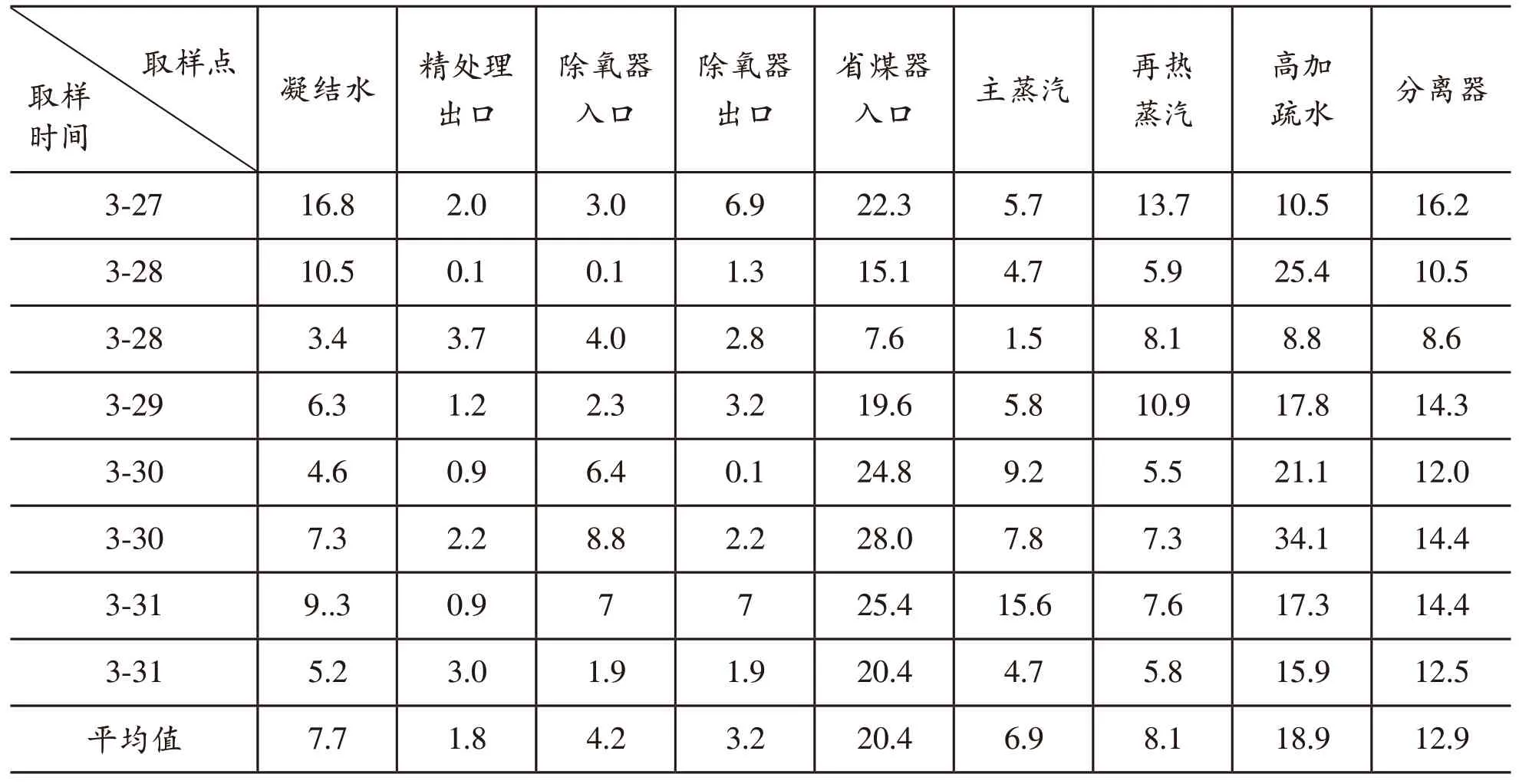

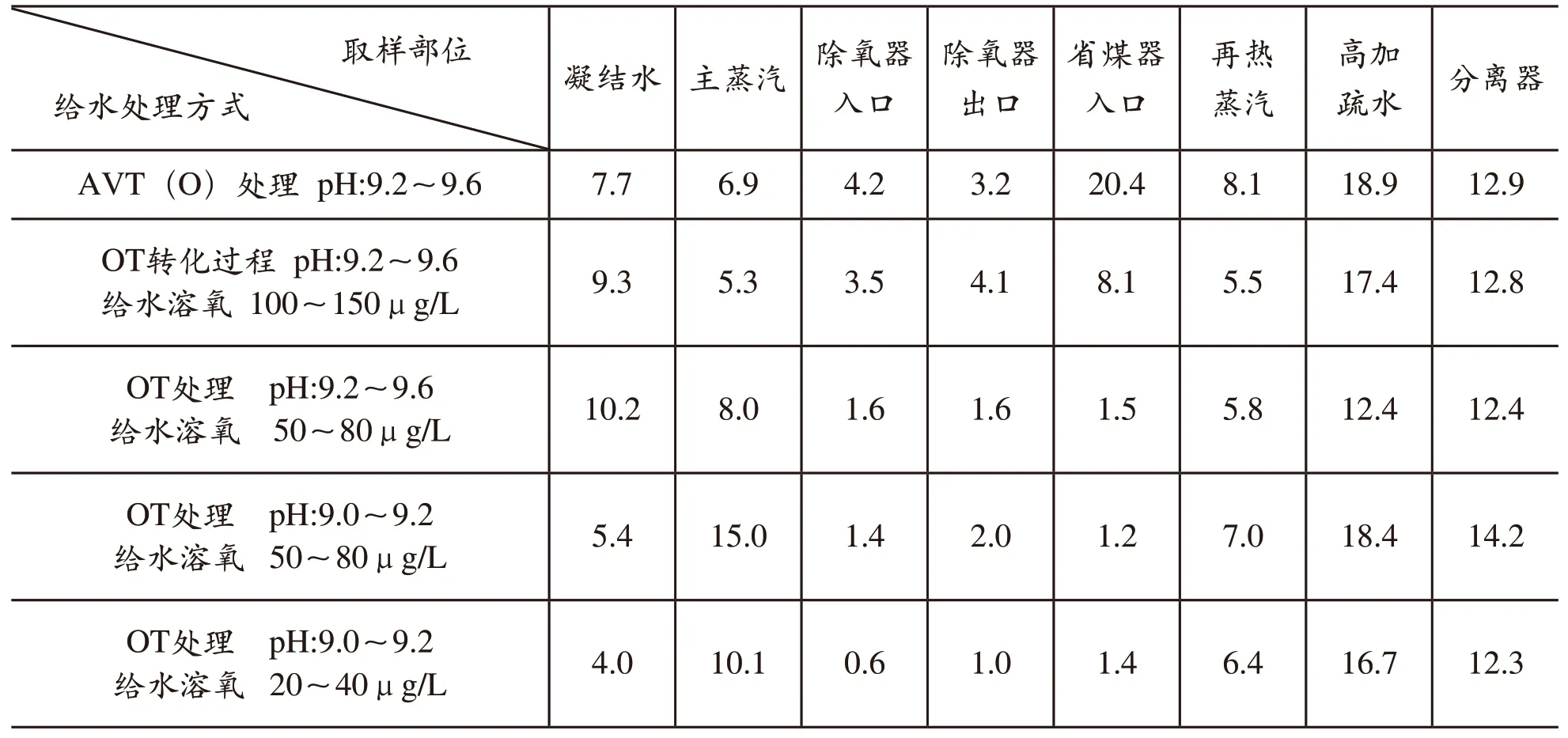

AVT(O)工況下,1號機組水汽系統腐蝕產物鐵含量檢測結果如表3所示。結果顯示,AVT(O)工況下,1號機組水汽系統腐蝕產物鐵含量較大,給水鐵含量平均值為20.4μg/L,遠大于GB/T12145-2016期望值小于3.0μg/L要求,說明熱力系統存在一定程度的腐蝕現象。

表3 1號機組水汽鐵含量查定結果(μg/kg)

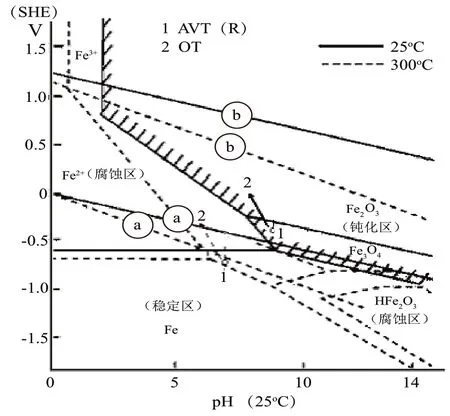

鍋爐給水加氧處理技術原理是:當水的純度達到一定要求后(一般氫電導率>0.20μS/cm),一定濃度的氧不但不會造成碳鋼的腐蝕,反而能使碳鋼表面形成均勻致密的三氧化二鐵+磁性四氧化三鐵雙層結構的保護膜,從而抑制給水、疏水系統的流動加速腐蝕。

圖3 是碳鋼在純水中的pH-電位圖。AVT處理時碳鋼電位一般在磁性四氧化三鐵穩定區,OT處理使金屬表面發生極化或使金屬的電位達到三氧化二鐵鈍化區,從而在金屬表面生成致密而穩定的保護性氧化膜。

圖3 碳鋼在純水中的pH-電位圖

為了解決熱力系統腐蝕,提高凝結水精處理混床周期制水量,公司決定盡快實施給水加氧處理(OT)。

3 主要實施過程

3.1 給水AVT(O)處理時熱力系統汽水品質查定與評價

實施給水加氧處理前對1號機組水汽品質進行全面查定,確定給水AVT(O)工況下機組水汽品質及其變化規律。重點查定項目包括水汽的氫電導率、陰離子含量及腐蝕產物鐵含量等。在進行水汽品質查定和加氧處理轉換期間,按以下方法測試監督水汽品質。

(1)鐵的測定:用事前加入鹽酸的取樣瓶取水樣,按GB/T 14427-1993《火力發電廠水、汽試驗方法 鍋爐用水和冷卻水分析方法 鐵的測定》[2],使用723C型紫外分光光度計測定;

(2)氫電導率的測定:用在線電導率表和德國WTW公司Cond 330i型便攜式電導率表,配LR325/001純水電極測定,并比較結果;

(3)pH的測定:用在線pH表和德國WTW公司Cond 330i型便攜式電導率表測定直接電導率,根據直接電導率計算pH值,并比較結果;

(4)氧化還原電位的測定:用德國WTW公司pH3210型便攜式ORP表,配Elektrode SenTix ORP電極測定;

(5)無機陰離子及有機酸根含量測定:送電科院檢驗,按DL/T 954-2005《火力發電廠水、汽試驗方法 痕量氟離子、乙酸根離子、甲酸根離子、氯離子、亞硝酸根離子、硝酸根離子、磷酸根離子和硫酸根離子的測定 離子色譜法》[3],采用美國Dionex公司ICS-2000離子色譜儀測定;

(6)鈉離子的測定:用在線鈉表和美國Dionex公司ICS-2000離子色譜儀測定,并比較結果;

(7)溶解氧的測定:用在線氧表和OX-12B型便攜式溶解氧表測定,并比較結果。

3.2 給水加氧處理轉換及氧量平衡過程

過程:進行1號機組給水加氧轉換試驗,向精處理出口母管和除氧器出口下水管手動加氧,控制初始加入氧量為100μg/L~150μg/L。至1號機組給水系統金屬氧化膜的基本完成鈍化。加氧轉換期間監測水汽系統的氫電導率、陰離子及腐蝕產物鐵含量變化情況。

3.3 給水pH調整試驗

進行1號機組水汽p H調整試驗。通過降低凝結水精處理出口加氨量,將給水pH均調整至9.0~9.2,相應給水直接電導率控制在3.0~4.5μS/cm之間。

3.4 給水氧含量調整試驗

機組加氧調試后期階段,根據機組負荷變化調整加氧量,并密切監測熱力系統水質變化。根據腐蝕產物含量變化情況進一步調整優化并確定給水加氧量控制范圍。

3.5 精處理運行優化調試

在加氧轉換過程中,連續監測精處理混床不同運行狀態(投運初期、氫型運行階段、轉型階段)出水水質情況,包括氫電導率、電導率及陰、陽離子雜質含量等。在水汽品質滿足加氧運行要求的情況下,確定精處理混床運行控制方式。

4 實施結果及分析

4.1 加氧轉換結果及分析

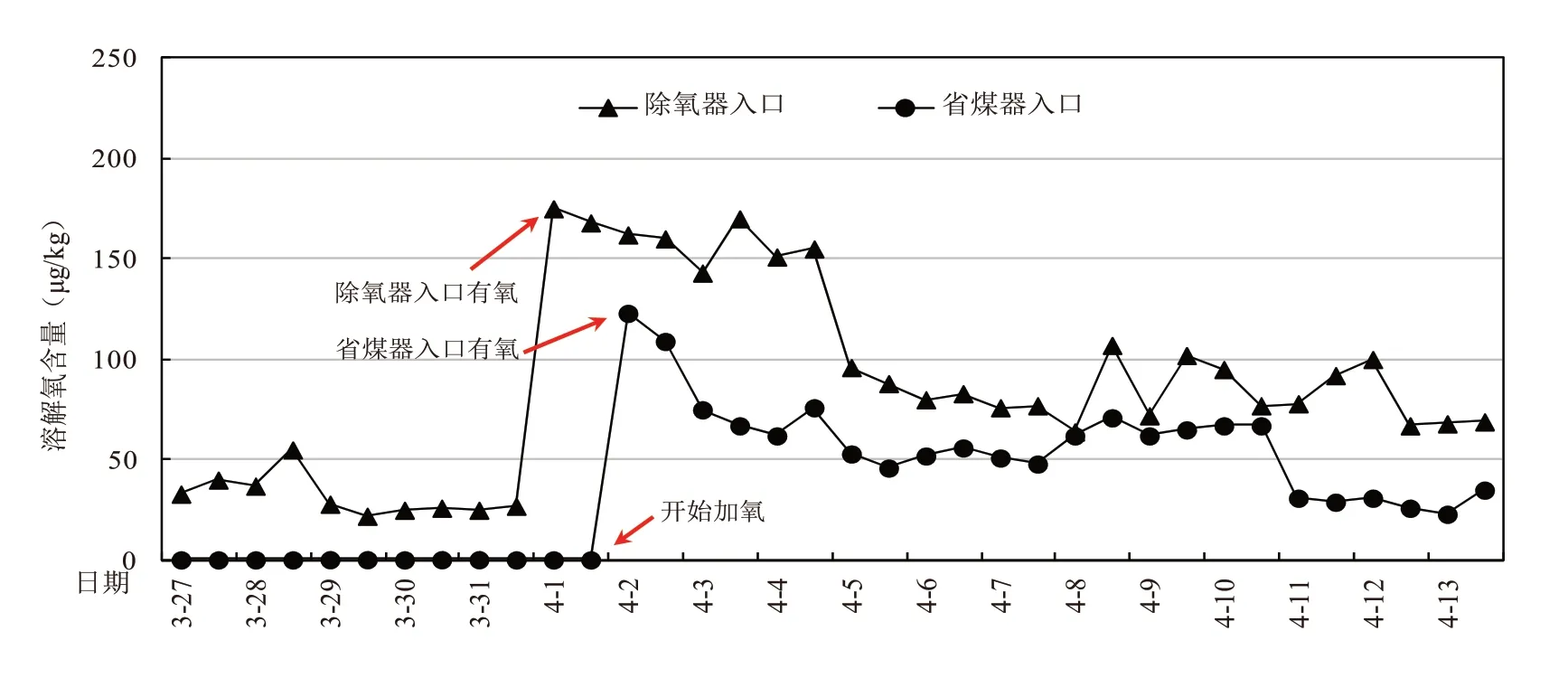

加氧轉換:向精處理出口母管和除氧器出口B側下水管手動加氧。由于除氧器出口A、B側下水管就地加氧點處壓力不一致,導致給水加氧量波動較大,為了保證給水氧含量穩定,僅從除氧器出口B側下水管一點加氧, A側下水管就地加氧閥門關閉。加氧轉換過程中,控制精處理出口凝結水初始加入氧量100~150μg/L,省煤器入口給水初始加氧量100~150μg/L。第一天除氧器入口檢測到有氧。第二天凌晨1:30,省煤器入口給水溶解氧含量開始升高,9:30左右省煤器入口給水溶解氧含量升至123μg/L,表明高壓給水系統及給水取樣管內氧化膜基本完成鈍化。隨后控制省煤器入口給水氧含量在120μg/L左右,繼續進行氧量平衡過程。第三天,將給水氧含量調整至50~80μg/L。第四天15:00關閉3臺高加疏水到除氧器連續排氣一、二次門,并調整除氧器排氣門至微開狀態。給水氧濃度變化趨勢如圖4所示。

圖4 1號機組加氧過程中除氧器入口、省煤器入口氧含量變化趨勢

需要指出的是,由于取樣管本身氧化膜轉換也要消耗氧,而取樣流量一般很低,攜帶的溶解氧量很少,因此取樣管氧化膜的轉換需要較長的時間,也就是說實際熱力系統氧化膜轉換時間應該比檢測到有氧的時間要短得多。

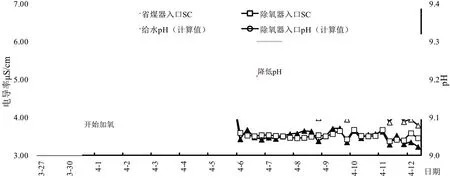

4.2 給水pH調整過程與結果

圖5 為1號機組給水比電導率和pH變化情況。可以看出,在氧化膜轉換階段,除氧器入口給水比電導率維持在4.0~7.0μS/cm,給水pH為9.2~9.4。完成加氧轉換后,由于熱力系統主要依靠水中適量溶解氧維持金屬表面氧化膜的完整性和保護性,因此適當降低水汽系統的pH值,即將除氧器入口比電導率控制在3.0~4.5μS/cm之間。在此工況下,給水平均加氨量約400μg/L;相比AVT工況給水pH值9.2~9.4(平均加氨量約800μg/L),加藥量約減少50%左右。

需要指出的是,1號機組加氨方式原設計為凝結水和給水兩點加氨,即精處理出口母管和除氧器出口各一點。在此加氨方式下,低壓給水系統pH值控制較低,再通過除氧器出口加氨進一步提高給水pH。實際上,由于熱力系統為無銅系統,因此可將加氨方式改為精處理出口一點加氨,更有利于低壓給水管路、除氧器等設備的防腐,還可節約給水加氨泵的運行和維護費用。從圖5曲線也可以看出,在一點加氨方式下,除氧器入口和省煤器入口的給水比電導率及pH值基本一致,說明在目前除氧器排氣門保持微開狀態下,水汽中氨損失量很少。因此,在機組正常運行情況下,應盡量采用一點加氨方式。

圖5 1號機組加氧過程中除氧器入口、省煤器入口比電導率和pH變化趨勢

4.3 水汽系統鐵含量的變化

給水腐蝕產物含量的下降,是加氧處理工藝優越性特征之一,也是給水加氧處理效果的最直接體現。表4和圖6顯示了不同給水處理方式下,1號機組水汽系統鐵含量的對比。可以看出,加氧轉換完成后,省煤器入口給水鐵含量大幅度下降,平均值由20.4μg/L降低至1.0μg/L左右。降低水汽pH后,鐵含量仍然維持在很低水平,表明爐前給水系統已形成保護性氧化膜。從機組運行及大修檢查情況來看,給水鐵含量的降低,有利的減緩了鍋爐受熱面的結垢速率和水汽系統腐蝕。

圖6 1號機組不同給水處理方式水汽系統鐵含量平均值

表4 1號機組不同處理方式下水汽系統鐵含量平均值(μg/kg)

需要指出的是,由于高溫水蒸汽本身是強氧化劑,金屬與高溫水蒸汽直接反應可生成致密的氧化膜,因此高溫蒸汽系統并不需要依靠氧氣的鈍化作用進行防腐。但目前過熱蒸汽、再熱蒸汽等的水樣鐵含量仍稍有偏高,這主要與新機組投運時間較短有關。由于基建爐過熱器、再熱器并未進行酸洗,且新機組運行時間較短(僅4個月),蒸汽系統金屬表面原始形成的較疏松氧化物或沉積的腐蝕產物會逐漸溶出。此外,取樣管內同樣沉積有較多腐蝕產物,降低pH后,取樣管內原先沉積的腐蝕產物也會逐漸溶出,這也是影響蒸汽、疏水鐵含量的一個重要原因。例如,高加疏水回收到除氧器,以高加疏水流量占給水流量30%計算(設計值),當高加疏水鐵為17.4μg/L時,除氧器入口鐵含量相應會增加5.2μg/L;但實際檢測結果顯示,除氧器出口和省煤器入口給水鐵含量一直在1.0μg/L左右,給水鐵含量并未隨高加疏水鐵含量的升高而升高,這說明高加疏水取樣點檢測到的鐵含量升高并不代表著實際水質情況,主要還是因為降低pH后取樣管內沉積的氧化鐵溶出所致,這種現象在國內其他加氧新機組同樣存在,隨著時間延長,鐵含量會下降至正常水平。

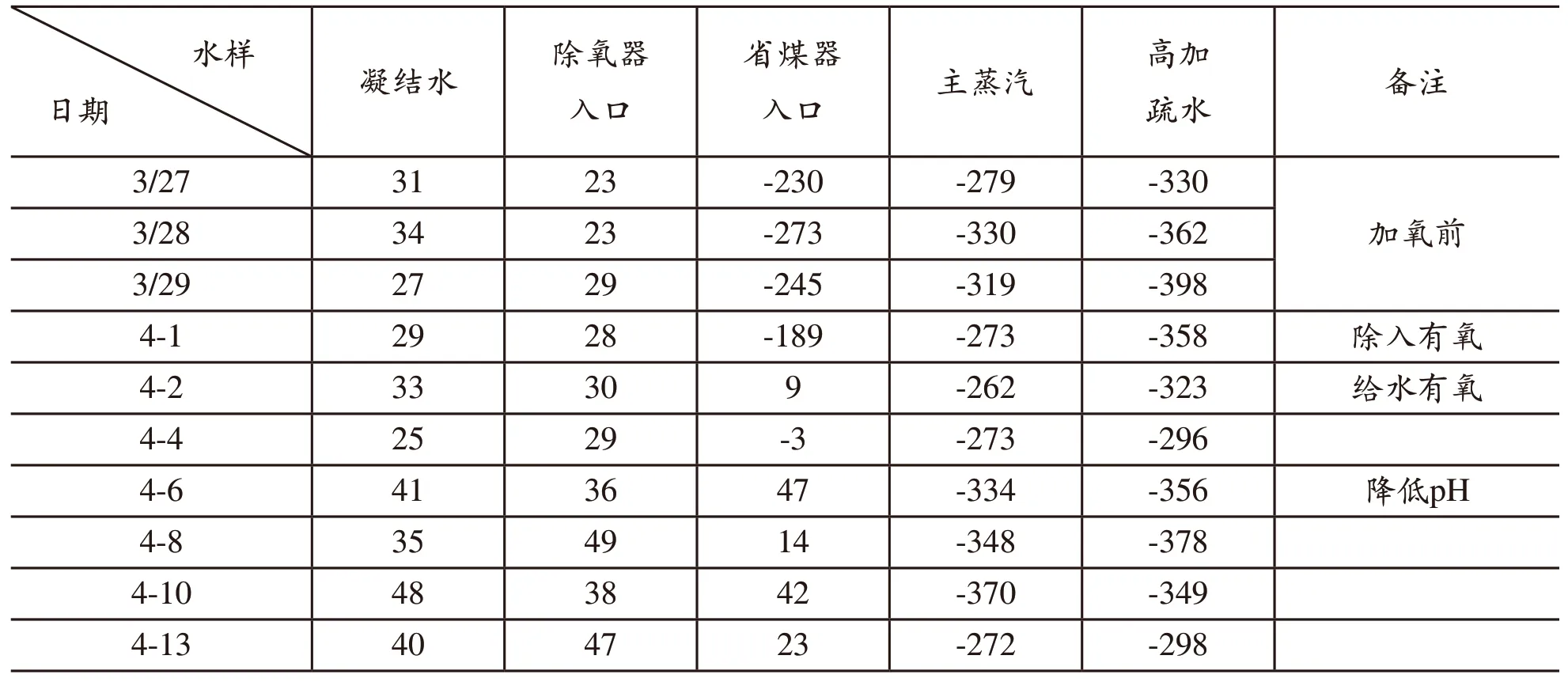

4.4 水汽系統氧化還原電位的變化

氧化還原電位(ORP)是表明熱力系統是處于氧化性介質或是還原性介質的一個重要參數。1號機組給水加氧轉換過程中水汽氧化還原電位變化情況如表5所示。檢測結果表明,給水AVT(O)處理工況時,省煤器入口給水ORP為-200~-300mV。實施給水加氧轉換后,除氧器入口和省煤器入口給水的ORP都提升至0mV以上。很顯然,由于氧氣的加入,爐前給水的ORP值得到明顯提高,促使熱力系統碳鋼表面形成較為穩定且溶解度較低的Fe2O3氧化膜,從而能有效抑制給水系統的流動加速腐蝕。

表5 1號機組加氧過程中水汽氧化還原電位ORP變化情況(mV)

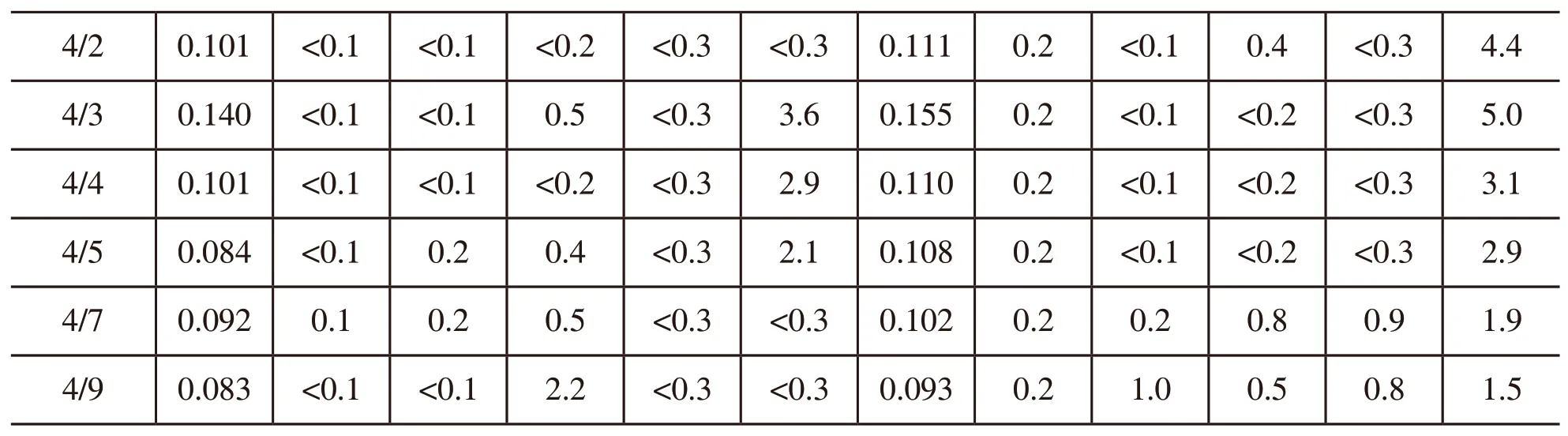

4.5 加氧轉換過程中水汽系統氫電導率變化及原因分析

給水加氧轉換過程中,水汽氫電導率會出現小幅度變化,如圖7所示。省煤器入口給水和主蒸汽氫電導率最高分別上升至0.143μS/cm和0.140μS/cm,高加疏水氫電導率最高上升至0.152μS/cm。當加氧轉換完成后,水汽氫電導率很快下降至正常水平。

圖7 1號機組加氧過程給水、主蒸汽、高加疏水及凝結水氫電導率變化趨勢

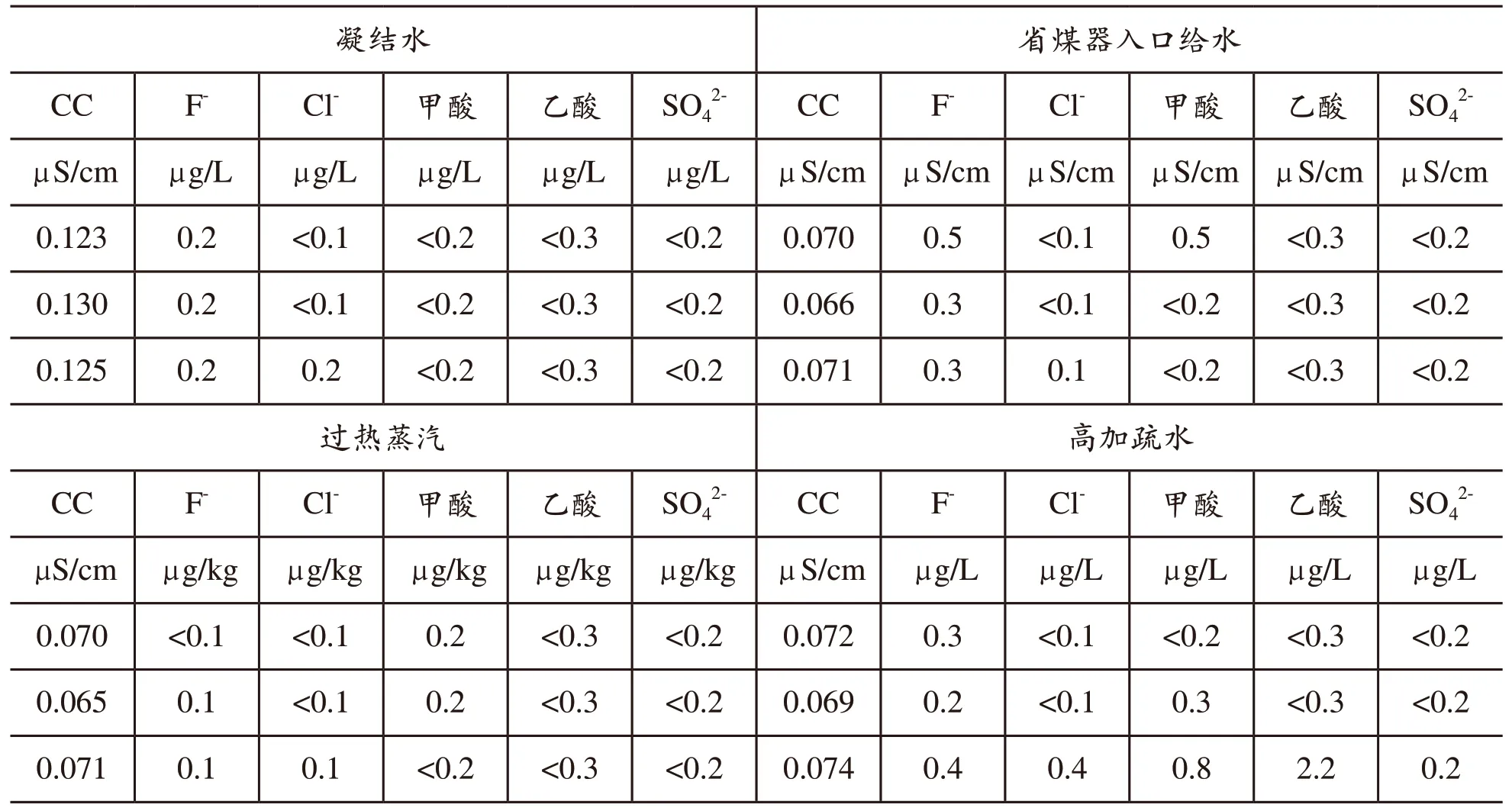

一般認為,當給水加氧使金屬氧化膜狀態發生變化時,原先氧化膜中的含碳化合物會被氧化形成有機酸和二氧化碳,而氧化膜物相變化時微孔中其它陰離子如氟離子、氯離子、硫酸根、磷酸根等也會被擠出,從而引起水汽氫電導率的升高。加氧過程中陰離子變化情況如表6所示。從檢測結果來看,水汽氫電導率升高幅度不大,且引起水汽氫電導率升高雜質主要為二氧化碳(因空氣中二氧化碳的影響,離子色譜法無法定量檢測),其他雜質陰離子的含量很低,這表明熱力系統比較干凈。

表6 1號機組加氧過程中陰離子變化情況

(表6)續

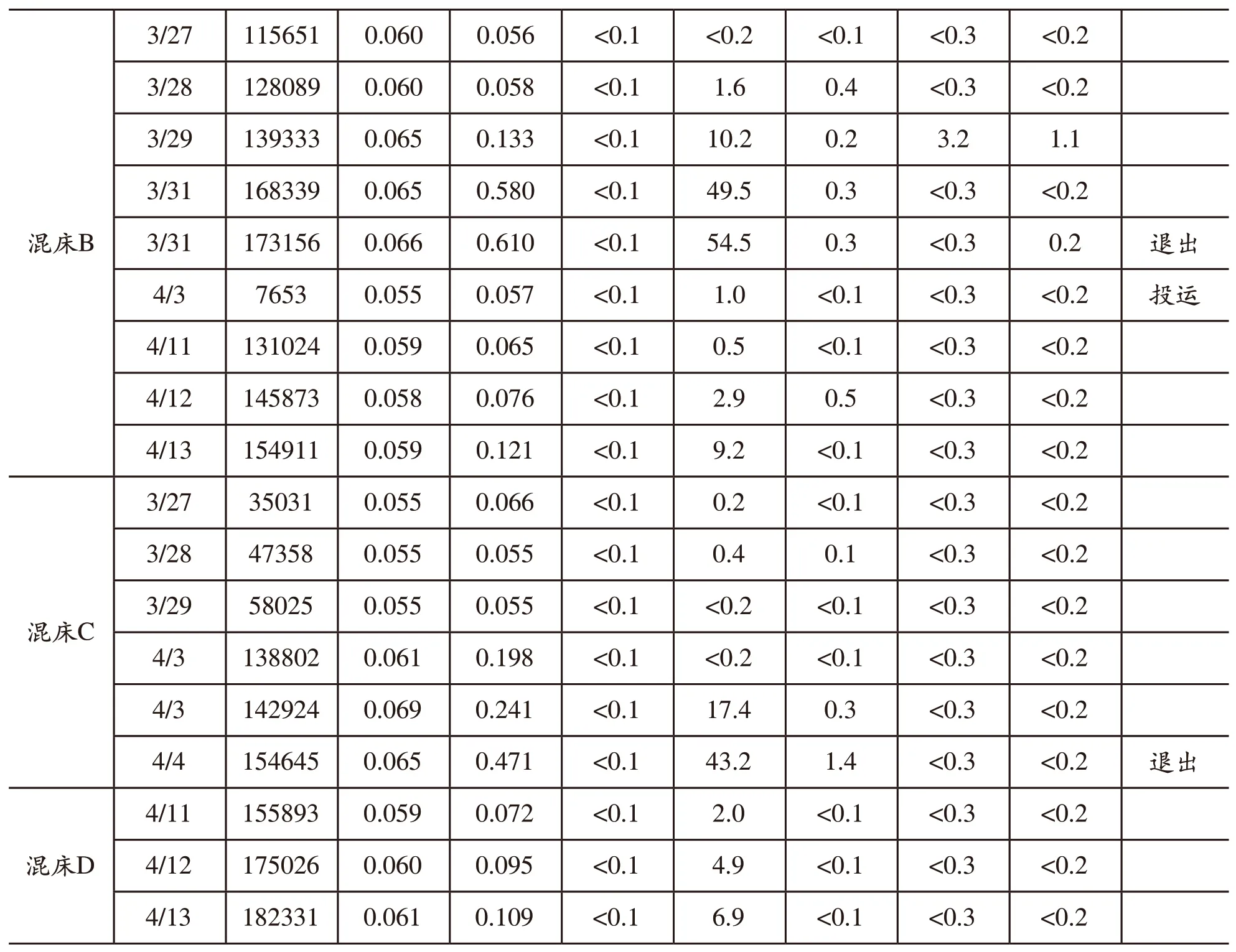

4.6 凝結水精處理混床出水水質和運行周期

4.6.1 凝結水精處理混床運行情況及出水水質

加氧轉換調試期間,精處理混床出水水質情況如表7所示。可以看出,正常運行情況下,凝結水精處理混床出水水質良好,氫電導率小于0.070μS/cm,Na+和Cl-含量均小于1.0μg/L,其它雜質陰離子含量大都在色譜儀的檢測限以下。

一般來講,精處理混床失效時,容易排代漏出的雜質主要為Na+和Cl-。從表7來看,當混床出水開始漏銨時,隨著出水比電導率的升高,出水中Na+和Cl-的含量確實出現升高趨勢。以C混床為例,當出水直接電導率升高至0.471μS/cm時,氯離子含量達到1.4μg/L,顯然超過了DL/T912-2005規定的期望值小于1.0μg/L的要求。

表7 (續)

表7 1號機組精處理混床出水水質檢測結果

從目前1號機組精處理混床情況來看,當混床出水比電導率不超過0.300μS/cm時,Na+和Cl-的含量基本都小于1.0μg/L。

4.6.2 精處理混床運行控制方式

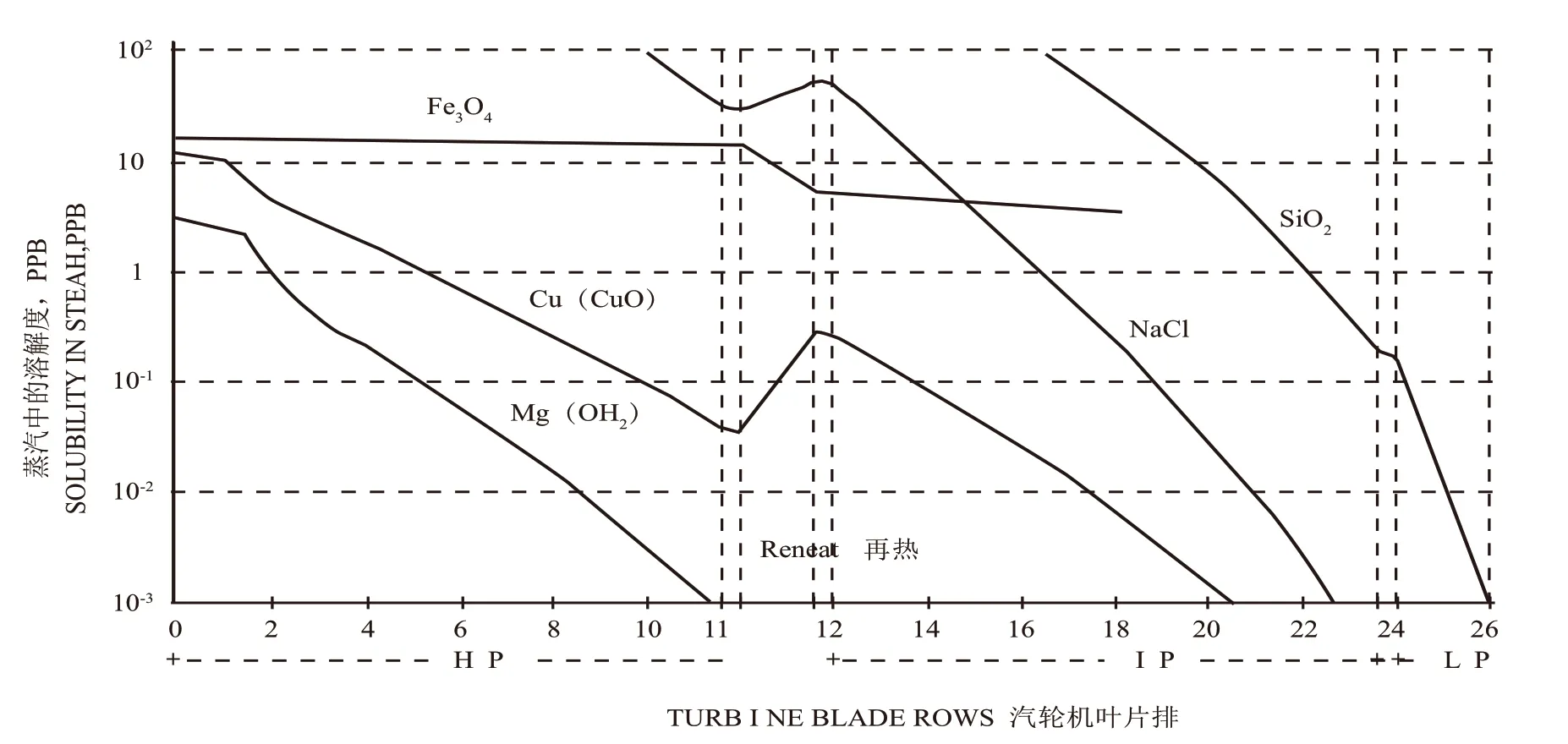

對于超(超)臨界機組來說,鈉離子和氯離子是引起汽輪機腐蝕與積鹽的主要因素。調查結果顯示,目前國內投產的超(超)臨界機組普遍存在低壓缸濕蒸汽區腐蝕問題,其原因主要是由氯化鈉沉積引起。有關研究表明,蒸汽中氯化鈉濃度在1μg/kg就超過低壓缸第一級溶解度(如圖8所示)。因此對超(超)臨界機組來說,嚴格控制精處理出水鈉離子和氯離子含量滿足DL/T 912-2005的期望值即小于1.0μg/L是必要的。

圖8 蒸汽中常見雜質經過超臨界機組汽輪機時的溶解度

混床出水雜質含量與混床運行出水pH值及樹脂的再生度有關。混床氫型運行時,較低的樹脂再生度也能保證出水雜質含量很低,而混床銨型運行時,則要求很高的樹脂再生度。實際調查結果顯示,目前國內超臨界機組因精處理混床銨型運行而引起的汽輪機積鹽、腐蝕現象很普遍,說明這些混床內樹脂再生度未能達到銨型運行的要求。

影響樹脂再生度的因素很多,通常包括失效樹脂的輸送、分離效果、樹脂再生水平以及再生液的質量等。運行操作中人為影響因素也很多,很難保證每一套失效樹脂的再生度都能達到銨型運行的要求。而目前電廠缺乏對水汽中痕量雜質如Na+和Cl-的有效監督手段。因此對于超(超)臨界機組尤其給水加氧機組來說,精處理混床建議以氫型方式運行。由于在線氫電導率并不能監測到混床運行方式的改變,在線鈉表的可靠性普遍較差,而直接電導率則更能及時反映到氨的漏出,因此,為使混床始終處于氫型運行方式,以直接電導率作為混床運行終點控制指標,更直接也更有效。根據表7對混床漏氨時陰、陽離子的連續監測結果來看,建議以出水直接電導率大于0.3μS/cm作為氫型混床的運行終點。

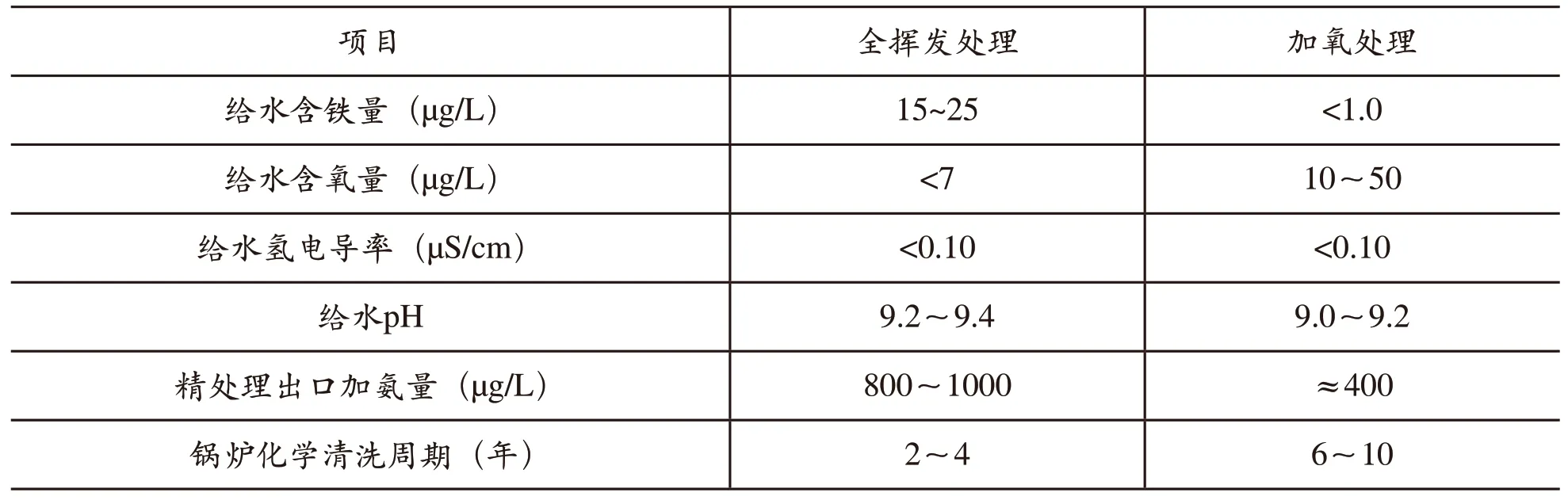

4.6.3 AVT處理和OT處理技術經濟比較

加氧轉換后,由于給水系統的保護膜為三氧化二鐵+四氧化三鐵,氧化膜的維護主要靠水中溶解氧,因此可以適當降低水汽系統的pH值。根據試驗結果,確定給水pH值控制范圍為9.0~9.2,與AVT(O)工況相比,加氧處理后凝結水中氨含量從800μg/L左右降低至約400μg/L,精處理混床氫型運行周期平均從9天延長至30d,周期制水量平均從13萬噸增加至40萬噸。相對應的,氨水用量的減少,混床再生次數的減少,再生用酸堿及自用沖洗水量、再生廢水排放量的減少,不僅有利于環境保護,還大大降低了化學專業運行成本。此外由于精處理混床進水pH降低,混床出水雜質平衡泄漏量也會降低,出水水質純度得到提高,機組水汽品質會得到進一步改善。

表8 AVT處理和OT處理技術經濟比較

4.7 自動加氧控制邏輯及運行效果

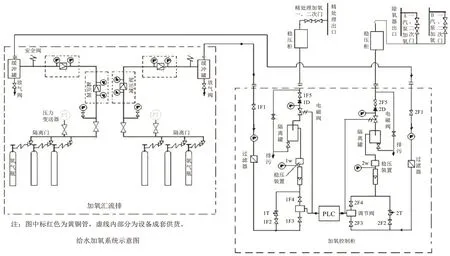

華潤電力(溫州)有限公司1號機組給水加氧系統采用西安熱工院自動加氧系統設備,包括:加氧匯流排、加氧控制柜、加氧就地穩壓柜、加氧管道和閥門組成,如圖9所示。

圖9 加氧自動控制邏輯圖

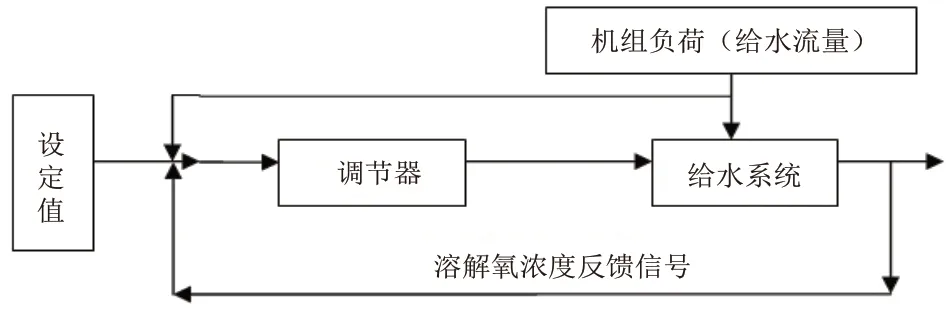

在手動模式下完成給水和凝結水加氧轉換后,切換為自動控制模式。為了消除溶解氧反饋信號嚴重滯后的影響,自動加氧裝置以給水流量信號作為前饋比例調節,將省煤器入口溶解氧量和除氧器入口溶解氧量儀表信號參與PI調節,分別控制給水側和凝結水側的自動調節閥開度,實現給水和凝結水加氧流量的自動控制。鍋爐給水加氧自動控制邏輯如圖10所示。

圖10 加氧自動控制邏輯圖

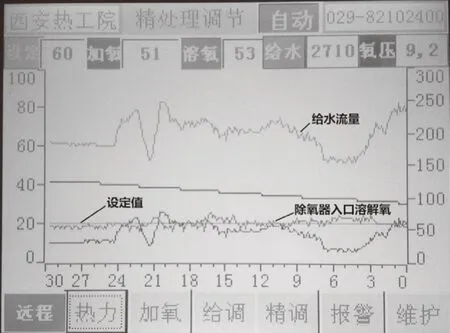

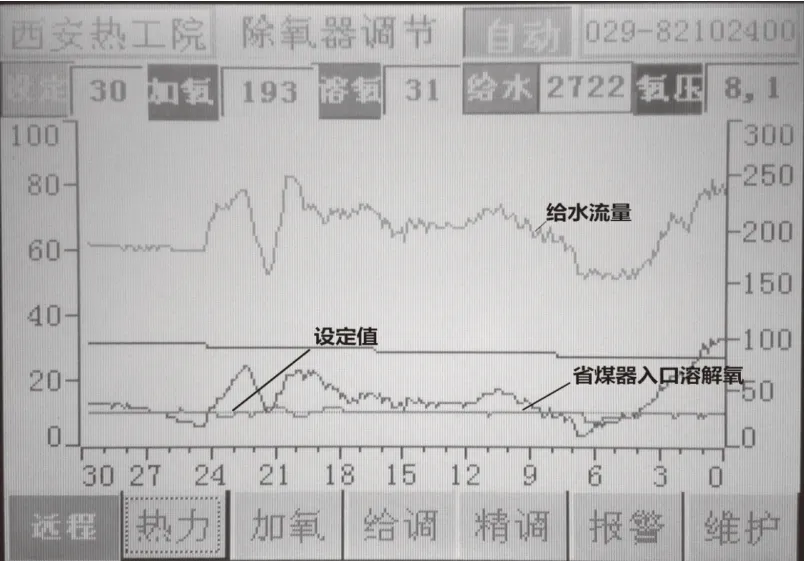

運行結果如圖11和圖12顯示,將1號機組除氧器入口溶解氧目標值設定為60μg/L,實際溶解氧含量波動范圍為45~75μg/L;將省煤器入口給水溶解氧目標值設定為30μg/L,實際給水溶解氧波動范圍為20~40μg/L。

圖11 凝結水段加氧自動控制效果圖

圖12 給水段加氧自動控制效果圖

5 結論與建議

經過加氧轉換調試,在1號機組成功實施了鍋爐給水加氧處理工藝,達到了預期的效果。

(1)加氧轉換調試過程中,凝結水精處理混床出口母管氫電導率均小于0.1μS/cm,保證了加氧轉換過程中的高品質給水;

(2)氧化膜轉化后,低濃度的氧足以維持氧化膜的完整性和保護性。根據試驗結果,確定省煤器入口給水氧含量控制在10~50μg/L,約3d消耗一瓶氧氣;

(3)由于給水pH的準確測定比較困難,建議通過除氧器入口的電導率來控制給水pH值,控制范圍為3.0~4.5μS/cm,期望值在3.0~4.0μS/cm,目標值為3.5μS/cm。pH在線表測量值只作為參考。pH與電導率換算公式:pH=8.57+lgSC(SC:比電導率);

(4)給水加氧處理后,除氧器入口及省煤器入口給水鐵含量維持在很低水平,平均鐵含量1.0μg/L左右。從機組運行及大修檢查情況來看,給水鐵含量的降低,有利的減緩了鍋爐受熱面的結垢速率和水汽系統腐蝕,延長鍋爐的化學清洗周期;

(5)給水加氧處理后,加氨量由弱氧化性全揮發處理時的800μg/L左右減少至約400μg/L,精處理混床氫型運行周期平均從9d延長至30d,周期制水量平均從13萬噸增加至40萬噸。相對應的,氨水用量的減少,混床再生次數的減少,再生用酸堿及自用沖洗水量、再生廢水排放量的減少,不僅有利于環境保護,還大大降低了化學專業運行成本。此外由于精處理混床進水pH降低,混床出水雜質平衡泄漏量也會降低,出水水質純度得到提高,機組水汽品質會得到進一步改善;

(6)加氧處理的機組不宜采用成膜胺或加聯氨進行停用保護;

(7)給水加氧處理工況在熱力系統防腐防垢,提高機組的安全性和經濟性方面有著明顯的優勢;

(8)除氧器入口和省煤器入口給水氧表是控制凝結水和給水加氧量重要參數,應保證其準確性和連續投運,建議每周對在線氧表校正一次;

(9)加氧處理對水質要求高,化學在線表準確與否很關鍵,應加強儀表校驗和維護,并及時更換易損部件,氧表電極使用壽命一般為一年,應提前購買并及時更換;

(10)使用高品質的再生劑以保證樹脂的再生效果;

(11)探索研究蒸汽帶氧加氧方案。