陶瓷增材制造技術在齒科領域的應用現狀*

陳盛貴 ,李開武 ,王立超,葉澤榮 ,盛燕林

(1. 東莞理工學院機械工程學院, 廣東東莞 523808;2. 東莞皓翼三維科技有限公司, 廣東東莞 523808;3. 東莞市東莞理工科技創新研究院, 廣東東莞 523808;4. 東莞口腔醫院口腔種植科, 廣東東莞 523083;5. 東莞洋紫荊牙科器材有限公司, 廣東東莞 523808)

0 引言

計算機輔助設計(Computer Aided Design,CAD)和計算機輔助制造(Computer Aided Manufacturing, CAM)在牙科領域逐漸得到普及[1],這些工具在用于制造個性化齒科產品具有明顯優勢,并逐步替代傳統手工制作工藝。計算機數字化控制(Computerized Numerical Control, CNC)是目前主流的CAM技術,該技術通常采用銑削工藝從塊體上切除多余的材料以獲得設計的產品,因此該技術也被稱為減材制造技術。增材制造技術(Additive Manufacturing,AM),也稱為3D 打印,通過計算機控制來逐層疊加材料以構建實體三維模型[2]。目前AM已在多個領域中取得了長足的進展,可以生產各種類型的材料(金屬,聚合物,陶瓷及復合材料)[3]。

隨著技術的發展,AM的關注點已從原型制造轉移到最終用途產品快速制造的過程。在牙科領域,使用AM生產的牙科產品有望帶來優于傳統制造方法的優勢。AM特別適合生產具有復雜細節(例如不規則的凹槽、縫隙、凹谷)的定制的牙齒產品,形狀復雜程度的提高并不會增加成本[4]。傳統的CNC技術涉及多個耗時的步驟,而AM 僅需3D 掃描加上軟件設計即可實現快速的直接生產,減少了牙科產品的生產時間。由于制造步驟的減少,在AM中需要進行人為干預過程也變少,從而能降低產品的誤差率。AM還消除了對傳統制造工具(例如切削刀頭)的使用,減少了材料和能源的浪費。

近期由于主要的3D 打印專利到期,使3D 打印機變得更容易生產銷售,AM技術在齒科應用的普及將導致設備成本進一步降低[5]。因此,采用AM技術生產齒科產品的普及以及價格下降是必然的趨勢。AM技術在牙科領域有多種應用,如牙冠牙橋、假牙、模型、手術導板、植入物和正畸產品等[6]。聚合物是目前齒科打印研究和使用最多的材料[7],其次是金屬,陶瓷齒科材料的增材制造仍處于欠發達狀態,因為陶瓷打印難以生產具有光潔表面,高強度的機械性能以及較高尺寸精度的產品。現有的有關陶瓷材料AM的文獻僅占已發表的AM相關工作的不到5%,而齒科AM 陶瓷材料的研究更少。因此,為了更好地研究陶瓷打印技術在齒科領域的應用,綜合介紹了有關齒科陶瓷材料增材制造近10年的最新進展。

1 齒科陶瓷材料

陶瓷材料廣泛用于牙科領域(例如牙冠牙橋、植入物、貼面嵌體等)。這些材料具有一些與自然牙相似的特性,例如抗壓強度、導熱率、抗輻射性、顏色穩定性、美觀性等[8]。但是陶瓷材料易碎且堅硬,有時特殊結構難以加工[9]。因此人們一直在研究全瓷材料的晶體結構,并改良材料構成及加工工藝以提高齒科陶瓷產品的力學強度、貼合度,使其適應齒科的使用需求。根據其組成成分,目前用于制作齒科修復體的陶瓷材料主要分為以下幾類[10]:氧化鋯陶瓷、氧化鋁陶瓷、二硅酸鋰玻璃陶瓷以及復合陶瓷材料。

1.1 氧化鋯陶瓷材料

早在20世紀90年代初期,氧化鋯(ZrO2)陶瓷就已經被用作齒科修復手術中的骨內植入物。如今,其在齒科領域具有非常廣泛的應用,例如:植入體、正畸托槽、基臺和冠橋等。氧化鋯材料具有出色的力學強度,并且在預燒結階段易于進行CAD/CAM[7]加工。據報道,氧化鋯生物相容性較好且具有骨傳導性,這意味著這種材料會促進骨組織的形成[11],而且氧化鋯不會產生過敏反應或影響味覺。在機械性能方面,氧化鋯陶瓷具有高強度、高硬度、耐磨性和耐腐蝕性,彈性模量接近鋼,熱膨脹系數接近鐵,其斷裂韌性在常用的齒科陶瓷材料中是最高的[12]。

氧化鋯晶體一般有幾種不同形態:單斜相、四方相、立方相,可以通過添加一定量的摻雜劑(氧化釔、氧化鎂、氧化鈰等)在熱處理燒結后在室溫下穩定在四方相[13]。氧化鋯四方相向單斜相轉變時,常伴隨著約4.5%的體積增長[14],可以有效阻止裂縫的產生,韌性得到提高,因此其具有優異的力學性能。齒科應用的氧化鋯通常用3 mol的氧化釔穩定,其撓曲強度一般可達到900 MPa以上[15]。

然而,氧化鋯陶瓷也存在一些不足。例如,其透明性較低導致美學效果不佳;在口腔的潮濕環境中會加速老化,導致表面粗糙度提高并引發裂紋,長期佩戴使用性能會下降。

1.2 氧化鋁陶瓷材料

氧化鋁(Al2O3)于1970年代首次引入齒科領域。但是,最初的氧化鋁有較高的孔隙率[16],斷裂率高達13%[17]。隨著技術的發展,后面出現了第二代改進的氧化鋁陶瓷,其特征是具有更高的密度以及更小的晶粒,斷裂率降低到小于5%。如今,第三代氧化鋁陶瓷已經問世,其具有更高純度、更高密度以及更精細的微觀結構[16]。

氧化鋁撓曲強度可達500 MPa,雖然強度不及氧化鋯,但氧化鋁具有比氧化鋯更好的通透性,美學效果更佳,在齒科領域中可用于制造牙髓樁、正畸托槽、植入物、牙冠牙橋以及基臺等產品[18]。根據美國食品藥品監督管理局(FDA)的規定,只有高純度的氧化鋁才能用于醫療領域,可形成玻璃晶界相的雜質(例如二氧化硅,金屬硅酸鹽和堿金屬氧化物)必須低于0.1 wt%[19],因為此類雜質降解會導致出現應力集中部位,在該部位會出現裂紋。研究發現通過選擇合適的燒結參數(溫度,時間,加熱/冷卻速率)并摻雜添加劑(例如氧化鎂、氧化鋯和氧化鉻)能夠控制氧化鋁晶粒尺寸和孔隙率,可以有效提高氧化鋁的韌性和斷裂強度[20]。

1.3 二硅酸鋰玻璃陶瓷材料

二硅酸鋰(Li2Si2O5)玻璃陶瓷具有嵌入玻璃基質中的互鎖的棒狀晶體構成的微觀結構,晶體與玻璃相能夠形成良好的熱性能及光性能匹配。因此該陶瓷材料在具備較高機械性能(撓曲強度可達200~400 MPa)的同時,還具有優異的半透光特性(透光性接近天然牙)[21],力學性能與美學效果達到極佳的平衡。由于其出色的美學效果,二硅酸鋰玻璃陶瓷更多用于制造前牙修復體,包括牙冠牙橋及貼面等產品。

1.4 復合陶瓷材料

復合材料定義為兩種或更多種材料的組合,最終的組合呈現出獨特的特性。在齒科領域,陶瓷復合材料可包含諸如陶瓷-金屬,陶瓷-聚合物或陶瓷-陶瓷的組合,這些材料同時具備了各組分的優點并彌補了單一材料產品的缺陷。當前的齒科陶瓷-陶瓷復合材料的實例主要有氧化鋁-氧化鋯復合材料,包括氧化鋁增韌的氧化鋯(Alumina-Toughened Zirco?nia,ATZ)或氧化鋯增韌的氧化鋁(Zirconia-Toughened Alu?mina,ZTA),具體取決于主要成分的含量,這些復合材料結合了氧化鋯的增韌能力以及氧化鋁在低溫生物流體中降解的低敏感特性[22]。

最近,隨著納米技術的發展,生物納米復合材料已經出現。這些材料有望模仿天然組織結構,能夠承受高咬力和惡劣的口腔環境,例如:溫度或滲透壓的突然變化以及各種病原體的入侵[23]。生物納米復合材料在牙科領域的可能應用還包括牙齒組織再生(牙周膜或牙髓-牙本質復合物)或更換(牙釉質)。

2 陶瓷增材制造技術

與其他材料相比,陶瓷具有較高的熔點以及較低的燒結性,因此直接燒結打印的AM工藝很難制備沒有缺陷的燒結零件。在大多數情況下,AM工藝用于初步胚體結構的成型,胚體由有機粘合劑或樹脂與陶瓷粉末材料組成,且需要通過進一步的脫脂步驟來消除有機粘合劑和燒結步驟來使零件致密化。這種打印后需要脫脂處理的工藝與直接燒結陶瓷粉末的直接成型法相對,一些學者也將這種方法稱之為間接成型法。

在接下來的部分中將介紹目前可用于陶瓷打印的主要技術:間接方法(粘結劑噴射、材料擠壓噴射和聚合物光固化技術)與直接成型法(粉末床熔合技術)。

2.1 粘結劑噴射技術

粘結劑噴射(Binder Jetting,BJ)通常使用兩種材料,包括粉末材料和粘結劑材料。粘結劑通常是有機液體,用于粘結固定陶瓷粉末顆粒。打印頭沿機器的X、Y方向水平移動,并噴射出粘結劑粘結切片區域的粉末,打印頭噴射結束后,構建平臺下降,然后料輥鋪平一層薄薄粉末,該過程循環直至打印完成。

BJ 的優勢在于對材料的限制較小,能夠使用多種粉末材料(金屬、聚合物和陶瓷)以及粘結劑進行組合,而且打印的速度也比較快。該技術的缺點主要是打印件有較高孔隙率,從而導致較低的機械性能。這是由于粉末顆粒之間有較高摩擦力,在鋪料時易引發團聚,而且沒有外力作用來壓縮粉末。粉末的流動性和鋪展性對于BJ尤為重要,使用大粒徑的粉末可以增強流動性,但會對燒結致密化行為產生影響,而細粒徑的顆粒尺寸可能導致大量的團聚并降低流動性[24]。該工藝制作的樣件燒結后,致密度很難做到高于50%,因此該工藝不適用于結構零件。為了減少孔隙率,可以在真空下將熔融的玻璃材料通過毛細作用滲透到孔隙中[25]。

2.2 材料擠壓噴射技術

熔融沉積成型(Fused Deposition Modeling,FDM)是AM技術中最廣泛使用的工藝。該工藝通過將陶瓷預制線材加熱至熔融態并用噴嘴擠出,擠出后材料冷卻凝固成型,噴嘴可以在xy 平面移動完成每一層切面的成型,然后打印平臺下沉并重復堆疊每一層。但是,FDM 存在一些不足,例如速度較慢,精度受到噴嘴半徑的影響,而且產品表面紋路比較明顯。為了提高產品質量,必須控制擠出速度和溫度等因素,并確保恒定的壓力和流量。

材料噴射成型(Material Jetting,MJ)是AM 中另一種材料擠壓沉積成型的方式,其中材料以液滴而不是長絲的形式擠壓噴射沉積,沉積后立即使用紫外光輻照聚合成型。該工藝需要黏度較低的陶瓷懸浮液作為原料,以防堵塞噴頭。圖1 所示為使用陶瓷懸浮液通過該技術制成的牙冠的咬合面的示例,可以明顯觀察到逐層沉積產生的表面波紋[26]。

圖1 MJ工藝打印氧化鋯磨牙牙冠

材料擠壓技術還包括墨水直寫技術(Direct Ink Writing,DIW)。在該成型過程中,細絲通過噴嘴擠出,同時在平臺上移動,逐層構建對象。該材料是具有剪切變稀性質的半固態材料,擠壓時具有流動性,并且可在pH值、光照、熱輻射等固化因素作用下實現固化。

冷凍成形擠壓制造(Freeze-Form Extrusion Fabrication,FEF)是另一種基于擠壓方法的AM技術。與大多數其他擠壓自由成型制造方法不同,在FEF中,有機粘合劑含量僅為2 vol%~4 vol%,陶瓷膏料的固體含量可高于50 vol%[27]。在FEF 打印過程中,通過保持打印平臺周圍環境低于水的凍結溫度來使打印樣件每一層凝固成型。與DIW 工藝相比,FEF 工藝能夠生產相對較大的零件。

在擠壓噴射工藝中,通過控制材料的顆粒取向可以提高材料的力學性能。通過將少量各向異性形狀的大顆粒與細顆粒混合,在擠壓過程中,各向異性粒子沿剪切方向排列。在隨后的燒結步驟中,取向排列的顆粒吸收細小顆粒生長,可形成高度致密的陶瓷[28]。

2.3 光固化技術

立體光刻打印技術(Stereolithography, SLA)由Chuck Hull于1986年發明,是AM技術的先驅。SLA還是第一個應用于醫學的AM 技術,1994年就已被用于生產異體植入手術的手術模型。在SLA打印過程中,特定波段的光(200~500 nm波長激光或LED 光)照射樹脂槽中光敏樹脂和陶瓷粉末的混合漿料以固化指定區域,然后打印平臺在Z軸方向移動,并填充下一層漿料,重復固化過程直至打印完成[29]。

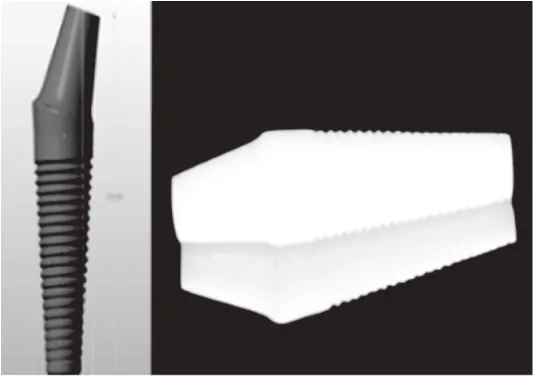

這項技術可以實現樣件的快速成型,可以制作具有高精度和高光潔度的復雜形狀。固化深度是決定成型性能的關鍵參數。圖2 所示為通過該方法打印的氧化鋯植入物。與傳統的基于聚合物的SLA 相比,陶瓷顆粒的散射效益會影響固化的線寬和固化深度。另外,由于常規的SLA 設備使用黏度低于5 Pa·s 的樹脂,因此必須調整陶瓷粉末的粒徑和體積分數,以同時滿足可成型性和可燒結性的要求。為了獲得高致密度的陶瓷,必須具有較小的顆粒尺寸(亞微米級)和較高固含量[30]。

圖2 SLA工藝打印氧化鋯種植體

SLA 工藝打印的樣件具有出色的表面光潔度和精細度,但其成本相對昂貴。打印完成生胚中樹脂的脫脂去除需要較長的處理時間,根據材料特性匹配合適的熱處理工藝可以完全去除有機樹脂并燒結致密材料,最終致密度可達99%以上。

2.4 粉末床熔合技術

基于粉末的AM 技術包括選擇性激光燒結(Selective La?ser Sintering,SLS)、直接金屬激光燒結(Direct Metal Laser Sintering,DMLS)、選擇性激光熔化(Selective Laser Melting,SLM)和電子束熔化(Electron Beam Melting,EBM)[31]。這些技術都使用熱量來熔化粉末狀材料,差異取決于能源和粉末材料,SLS、DMLS和SLM都使用激光,而EBM使用電子束作為能源。

SLS 和DMLS 對材料進行燒結成型,粉末沒有完全熔化,會導致多孔的內部結構和粗糙的表面。而SLM和EBM對材料進行熔化成型,粉末能很好地融合,形成具有更強的機械性能和更高密度的零件[32]。圖3 所示為通過該工藝制備的氧化鋁-氧化鋯復合陶瓷齒科樣件[33]。

圖3 SLM工藝打印氧化鋁-氧化鋯復合陶瓷牙冠

基于粉末床熔合技術的制造時間比其他AM技術的制造時間短,這是因為這些技術不涉及使用粘合劑或者樹脂制備中間生坯,避免了長時間的脫脂過程。但是,由于較高的加熱和冷卻速率,陶瓷材料可能會產生熱沖擊從而破裂,一般需要通過預熱粉末來避免這種情況[34]。

3 齒科陶瓷產品增材制造案例

CAD / CAM 銑削減法制造工藝目前被認為是制造全瓷修復體的最新技術。但是,此技術還存在一些局限性,包括材料浪費,微裂紋的引入以及有限的表面細節表現。隨著技術進步,齒科修復體AM工藝不斷發展成熟,現已成功制造樹脂和金屬假體。AM技術可以克服銑削工藝的限制,制備具有復雜的幾何形狀和多材料漸變的齒科修復體,而種類型修復體通常無法用常規的加工技術來制造。AM技術制備齒科修復體還具有許多優勢,比如批量生產、減少材料浪費、減少制造時間等。

Ebert等[26]通過采用材料噴射技術MJ,使用27 vol%固含量的氧化鋯陶瓷懸浮液,打印了具有獨特的咬合表面形貌的氧化鋯牙冠(圖1)。但打印燒結后的樣品有一些缺陷,這可能是由于打印過程中噴嘴堵塞所致。后期通過冷等靜壓法獲得相對密度為96.9%的樣品,其機械性能與銑削生產的氧化鋯相當。

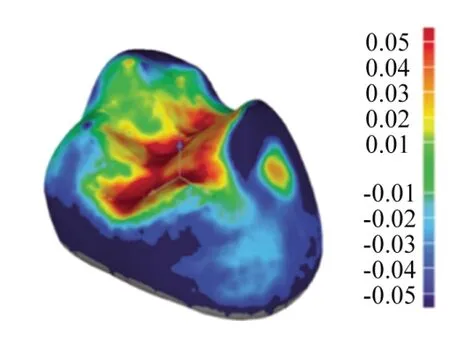

Osman 等[35]使用SLA 工藝打印了定制的氧化鋯牙科植入物(圖2)。該研究評估了尺寸精度,表面形貌和機械性能等方面。根據文獻的報告,打印植入物的尺寸均方根誤差約0.1 mm,并且抗彎強度高達943 MPa,接近于銑削生產的陶瓷(900~1000 MPa)。Weina Wang等[36]則對比了傳統銑削工藝和SLA 工藝制備氧化鋯全瓷牙冠內外表面及邊緣的精度誤差(圖4),發現其均方根值在30~50 μm 左右,表明SLA 工藝制備的全瓷冠能夠密合基牙邊緣,并顯著優于傳統切削成型工藝(P<0.05)。

圖4 SLA 工藝打印氧化鋯牙冠三維精度分析

Dehurtevent 等[37]研究對比了采用SLA 工藝打印不同固含量、粒度和黏度的陶瓷漿料與銑削制造的陶瓷氧化鋁陶瓷的機械性能(圖5)。結果顯示,氧化鋁漿料固含量越高機械性能越強。選用粒度D50為1.58 μm粉末制備得到的漿料,固含量達到80 wt%時撓曲強度達到367.9±52.4 MPa,與傳統銑削工藝的氧化鋁相當(350.4±49.5 MPa),但收縮率的各向異性導致最終結構的變形。

圖5 SLA工藝打印氧化鋁牙冠

Jan 等[33]使用SLM 工藝通過直接燒結打印陶瓷樣件。以41.5 wt%氧化鋯和58.5 wt%氧化鋁為原料制備了具有良好機械性能,致密度接近100%的陶瓷牙冠(圖3)。打印后無需燒結后處理的工藝,制作效率較高,撓曲強度達到173.8~538.1 MPa。但是該工藝還存在著一些不足,例如加工時較大的溫差引發的內應力,以及較為粗糙的表面。

4 齒科陶瓷增材制造面臨的問題

增材制造技術在定制醫療產品的生產中具有優勢,可以改善人口健康和生活質量,是一項有著光明前景的技術。但是,該技術的固有缺陷仍不容忽視,需要對表面質量、尺寸精度和機械性能等方面進行改進,才能制造出有價值的高質量產品。

表面質量取決于采用的工藝、加工條件和原材料特性[38]。采用粉末床打印工藝的產品表面質量均低于其他增材制造技術,這是因為打印件表面存在大量未完全熔化或者團聚的粉末顆粒;擠出打印工藝由于噴嘴的直徑較大,通常需要較高的層厚(約0.2 mm);光固化打印采用漿態材料,能夠精確聚焦能量束半徑,可用較小的層厚(約0.1~0.05 mm)打印;噴射打印技術通過噴射液滴成型,因此能以非常精細的層厚打印(約0.02 mm)。

尺寸精度在生產齒科產品中至關重要,產品必須貼合患者修復部位,否則容易在術后引發各種癥狀。與X和Y方向相比,Z方向的精度較差并且難以控制。影響尺寸精度的因素較多,其受各種工藝參數影響,例如層間材料的鋪料致密程度、固化過程中零件翹曲以及脫脂燒結過程收縮引發的形變。

缺陷的存在會明顯影響機械性能。缺陷與打印工藝、后處理工藝有較大關系。鋪料過程中由于粉體團聚或者料漿產生氣孔等因素引入缺陷;不合適的脫脂工藝會使得有機組分過快分解揮發,導致內部孔隙較多。有研究提出了減少孔隙率的解決方案,例如選擇具有適當粒度分布的陶瓷粉末、用玻璃質材料滲透燒結體、或者對生坯施加冷/熱等靜壓[39]。

在上述的大多數成功應用中,陶瓷材料都是由聚合物與陶瓷顆粒的混合物組成的,打印出胚體后還需要額外的脫脂燒結步驟。為了保證脫脂過程中產品的穩定,一般要在較為溫和的條件下進行(在氮氣等惰性氣體中脫除),而且升溫過程要平緩,這無疑增加了產品制造的時間和成本。為了獲得較高的致密度和機械強度,打印材料還應有較高的固含量,但是固含量的超過一定范圍會顯著提高粘度而導致無法打印成型。如何在不損壞產品性能的基礎上縮短脫脂的時長,并保證在可打印性上提高材料性能,是間接法陶瓷打印的需要重點關注的問題。

5 結束語

陶瓷材料具有很高的耐化學和機械性能,以及美觀的特性,因此成為替換受損牙齒組織的最佳材料選擇。目前用于生產陶瓷牙科件的常規制造方法通常基于減法技術。該工藝會導致大量的材料浪費和工具損耗,并且在具有復雜幾何形狀的零件的生產中存在局限性。對量身定制的齒科產品不斷增長的需求,使齒科成為AM技術快速擴展的細分市場之一。然而,由于AM目前產品的機械性能、精度、密度、表面光潔度和美學性等綜合性能還不夠完善,在商業化應用上受到限制。盡管齒科行業具有巨大潛力,但AM在陶瓷牙科材料中的應用仍在研究中。陶瓷AM技術的進一步發展,有望降低生產成本、改善制造材料的性能以及使生產過程更有效率,為大規模生產定制齒科產品提供了可能性。然而,沒有任何一項技術能夠單獨滿足所有產品的要求,當制備更為復雜的齒科陶瓷產品時,可以通過梯度結構設計、多材料打印的增材制造方式,甚至還能將AM技術與傳統的銑削方法和表面處理方法相結合,制備傳統工藝無法實現的產品。