具有分類功能的物流管理裝置設計*

史志鋮,鄭宗庚,葉聯景,何佳珉,張恩娟

(陽光學院商學院, 福州 350015)

0 引言

基于電子商務的大力發展,物流行業的需求也迅猛上升,從而導致競爭激烈。各大物流企業不僅要以成本的優勢打價格戰,更要合理利用物流管理及其相關裝置,從效率、準確性、服務等方面體現出自身的優勢。隨著消費者購買能力的提升,以及C2C、O2O 的普遍應用,使得單輛物流運輸工具需要進行多種貨物運載,因此物流企業需做好精準的貨物統計與分類[1]。目前,多數企業的物流管理裝置指的是對貨物進行統計的裝置,這種裝置無法在貨物進出時,對貨物的包裝大小、形狀進行分類,當貨物需要裝卸搬運和堆疊存儲時,仍需要進行人工的再次分類,造成時間和人力資源的浪費,從而導致成本增加[2]。馬軍[3]提出了一種具有自動分揀功能的物流供應鏈管理裝置。雖然該裝置可根據包裹尺寸大小進行分揀,但是該種具有自動分揀功能的物流供應鏈管理裝置在使用時需要將包裹提升到較高的位置,操作較為繁瑣,實用性較差,需要改進。

1 裝置改進原理

本文將基于自動化物流管理設備技術的研究,通過監測板、監測軸、套管、激光對射傳感器和分發液壓缸的配合,以及通過歸中板、連接軸、導軌、連桿設計和歸中液壓缸的配合,提高物流管理裝置使用的便利性和分發的準確性,進而提高貨物的分揀效率。具體進行如下操作。

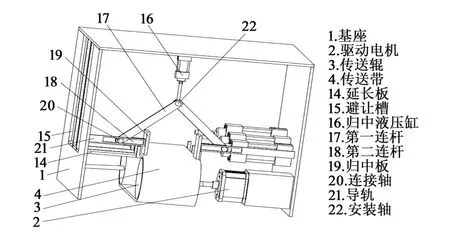

改進后的裝置結構如圖1~2所示,將基座1右側內壁的前端與驅動電機2的右側螺接,在驅動電機2的左側設置有兩組傳送輥3,兩組傳送輥3中,位于前側的傳送輥中部與驅動電機2的輸出端卡接,而其3中位于后側的傳送輥3左側與基座1 左側內壁的后端轉動連接,再把兩組傳送輥3 均與傳送帶4傳動連接。

圖1 物流管理裝置外部結構

圖2 物流管理裝置內部結構

兩組傳送輥3 之間設置有墊板5,其墊板5 的上表面與傳送帶4相接觸,墊板5的表面開設有若干組縱向貫穿墊板5的矩形槽,其矩形槽內設置有監測板6,每兩組相鄰監測板6中位于后側的監測板6 尺寸大于位于前側的監測板6,墊板5 的下表面分別與若干組安裝座7的頂部固定連接,安裝座7的中部與壓縮彈簧8的底端固定連接,壓縮彈簧8的頂端與監測板6 的下表面固定連接,壓縮彈簧8 的內側設置有監測軸9,監測軸9的頂端與監測板6的下表面固定連接,監測軸9穿過安裝座7的底部并伸入至套管10內頂部,套管10的頂端與安裝座7 的底部固定連接,套管10 外表面的底部螺裝有激光對射傳感器11,激光對射傳感器11 為洛施達公司生產的型號為E3Z-T61NO 的激光對射傳感器,其包含一組接收器和一組發射器,墊板5 的左側和右側均固定連接有若干組限位板12,位于傳送帶4 左側的每兩組相鄰限位板12 之間均設置有延長板14,延長板14的右側與兩組相鄰的限位板12固定連接,延長板14的上表面與傳送帶4的上表面對齊,延長板14的左側與避讓槽15的底部內壁固定連接,避讓槽15開設于基座1的左側,基座1 的右側內壁分別與若干組分發液壓缸13 的右側螺接,多組分發液壓缸13分別位于每兩組與之相鄰限位板12中部的右側。

通過監測板6、監測軸9、套管10、激光對射傳感器11和分發液壓缸13的配合,使得物流管理裝置較易于根據貨物的尺寸對包裹進行分發,提高了物流管理裝置使用的便利性。基座1 頂部內壁的前側與歸中液壓缸16 的頂部螺接,歸中液壓缸16的輸出端與安裝軸22外表面的中部卡接。

然后將安裝軸22的前端和后端分別與兩組第一連桿17的頂端轉動連接,第一連桿17的底端與連接軸20的后端固定連接,連接軸20 外表面的中部與第二連桿18 的一端轉動連接,兩組第二連桿18的另一端分別與兩組歸中板19的中部固定連接,兩組歸中板19對稱分布,歸中板19位于傳送帶4頂部的前側,連接軸20的前端與導軌21的中部滑動連接,最后將兩組導軌21 分別與基座1 左側內壁的前側和右側內壁的前側固定連接。

監測板底部結構剖視圖如圖3所示。

圖3 監測板底部結構剖視圖

2 裝置結構特征及作用

2.1 歸中板

為了使物流管理裝置較易于調整包裹在傳送帶上的位置,提高分發的準確性,兩組歸中板19相向的一側均黏接有一層彈性橡膠墊,減少了歸中板19對包裹的損傷,且歸中板19 的底部至傳送帶4 上表面之間的距離大于1 cm,避免了歸中板19的移動對傳送帶4造成磨損。將包裹放置在傳送帶4頂部的前側,通過歸中液壓缸16的輸出端帶動安裝軸22向上移動,進而使得兩組第一連桿17的頂端斜向上移動,又因為第一連桿17和第二連桿18之間通過連接軸20轉動連接,以及導軌21對連接軸20的導向作用,進而使得第一連桿17進行角度變換,且兩組第二連桿18 均帶動歸中板19 沿導軌21 相向移動,進而通過兩組歸中板19 推動包裹處于傳送帶4 中部,避免了小于相應監測板6尺寸的包裹受墊板5影響而分發錯誤。

2.2 安裝座

為了避免裝置對監測軸9的移動產生干涉,安裝座7的底部開設有插軸槽,插軸槽的直徑等于套管10的內徑,且插軸槽的直徑大于監測軸9 的直徑,套管10 外表面的底部開設有兩組檢測孔,激光對射傳感器11中發射器的發射端和接收器的接收端分別伸入到兩組檢測孔內。

2.3 限位板

為了便于分發液壓缸13推動包裹移動,每兩組相鄰限位板12 之間的距離均與位于兩組相鄰限位板12 中部的監測板6長度相適配,分發液壓缸13 輸出端至傳送帶4 上表面之間的距離為位于其左側監測板6長度的1/2。

2.4 延長板

為了減少延長板14與包裹之間的摩擦阻力,延長板14的上表面設置有耐磨防銹涂層,且延長板14上表面的表面粗糙度Ra小于0.4 μm 。

2.5 連接軸

為了避免連接軸20脫離導軌21,連接軸20的前端穿過導軌21 并與擋板的中部卡接,擋板的直徑大于導軌21 的寬度,進而限制了連接軸20的前后移動。

3 物流管理裝置使用說明

根據上述圖例所示,將包裹放置在傳送帶4 頂部的前側,通過歸中液壓缸16的輸出端帶動安裝軸22向上移動,進而使得兩組第一連桿17的頂端斜向上移動,又因為第一連桿17 和第二連桿18 之間通過連接軸20 轉動連接,以及導軌21對連接軸20的導向作用,使得第一連桿17進行角度變換,且兩組第二連桿18均帶動歸中板19沿導軌21相向移動,進而通過兩組歸中板19推動包裹處于傳送帶4中部,傳送帶4帶動包裹向后移動。當包裹移動至監測板6上方,且監測板6的尺寸大于包裹的尺寸時,包裹推動監測板6向下移動,其帶動監測軸9向套管10內深入,進而阻隔了激光對射傳感器11中接收器接收發射器的信號并反饋給控制器,使得控制器驅動相應的分發液壓缸13 動作,分發液壓缸13 的輸出端向左推動包裹,并使得包裹沿延長板14向左移動并從相應的避讓槽15離開裝置。當包裹離開傳送帶4后,受壓縮彈簧8向上的推力作用,監測板6 回復到初始位置,同時分發液壓缸13 和歸中液壓缸16的輸出端均恢復到初始狀態。

綜上所述,該具有分類功能的物流管理裝置,通過監測板6、監測軸9、套管10、激光對射傳感器11和分發液壓缸13的配合,使得物流管理裝置較易于根據貨物的尺寸對包裹進行分發,提高了物流管理裝置使用的便利性;通過歸中板19、連接軸20、導軌21、第一連桿17、第二連桿18和歸中液壓缸16的配合,使得物流管理裝置較易于調整包裹在傳送帶上的位置,提高了分發的準確性;通過安裝座7的底部開設有插軸槽,插軸槽的直徑等于套管10的內徑,且插軸槽的直徑大于監測軸9 的直徑,避免了裝置對監測軸9 的移動產生干涉;通過連接軸20 的前端穿過導軌21 并與擋板的中部卡接,擋板的直徑大于導軌21的寬度,避免了連接軸20脫離導軌21。

本文中出現的電器元件均與外界的主控器及220 V市電電連接,并且主控器可為計算機等起到控制的常規已知設備。

4 預期效果

4.1 提高分發的準確性

該具有分類功能的物流管理裝置,通過監測板、監測軸、套管、激光對射傳感器和分發液壓缸的配合,使得物流管理裝置較易于根據貨物的尺寸對包裹進行分發,提高了物流管理裝置使用的便利性,通過歸中板、連接軸、導軌、第一連桿、第二連桿和歸中液壓缸的配合,使得物流管理裝置較易于調整包裹在傳送帶上的位置,提高了分發的準確性。

4.2 降低連軸的脫軌率

該具有分類功能的物流管理裝置,通過安裝座的底部開設有插軸槽,插軸槽的直徑等于套管的內徑,且插軸槽的直徑大于監測軸的直徑,避免了裝置對監測軸的移動產生干涉,通過連接軸的前端穿過導軌并與擋板的中部卡接,擋板的直徑大于導軌的寬度,避免了連接軸脫離導軌。

5 結束語

本文利用自動化的準確性、高效性、穩定性等多方面的優勢,配合具有分類功能的物流管理裝置改進設計,可將不同尺寸大小的物流貨物進行分揀,大大減少了員工的工作強度,提高了員工的工作效率,并提升整個物流環節的效率以及準確性,解決了具有自動分揀功能的物流供應鏈管理裝置在使用時需要將包裹提升到較高的位置,操作較為繁瑣,實用性較差的問題,從而有效地降低物流成本,加大企業競爭優勢。