基于氣浮導軌的光柵尺動態(tài)檢測系統(tǒng)設(shè)計與誤差分析*

徐全坤,闞 侃,黃振宇,羅旭東,梁 平,張 勇

(1.廣東省現(xiàn)代幾何與力學計量技術(shù)重點實驗室, 廣州 510405;2.廣東省計量科學研究院, 廣州 510405)

0 引言

光柵尺作為高速、高精度的實時位置檢測與反饋部件,廣泛應用于各類精密運動控制系統(tǒng)與裝備[1-2]。高性能光柵尺,尤其是大行程、高精度柵尺是我國高端全閉環(huán)數(shù)控機床技術(shù)瓶頸之一,目前很多依然依賴進口[3-4]。《中國制造2025》發(fā)展戰(zhàn)略中提出要加速高檔數(shù)控機床等前沿技術(shù)和裝備的研發(fā),以提高可靠性、精度保持性為重點,開發(fā)高檔數(shù)控系統(tǒng)、光柵等主要功能部件,加快實現(xiàn)產(chǎn)業(yè)化[5]。

光柵尺的動態(tài)精度直接影響到運動控制系統(tǒng)的總體性能。在光柵尺靜動態(tài)特性研究及動態(tài)檢測方面,國內(nèi)已有一些研究。鄭黎明等[6]研究了光柵尺靜態(tài)的精度檢測與修正方法,該方案主要考慮的靜態(tài)幾何誤差對精度的影響,并沒有進行動態(tài)誤差分析。陳曉懷等[7]分析了工作臺、導軌變形等因素對光柵尺精度的影響,但測量誤差分析為靜態(tài)分析,并沒有考慮光柵尺運行速度變化、振動等因素對動態(tài)精度的影響。吳玉斌等[8]搭建的光柵尺動態(tài)檢測系統(tǒng),可以通過計算機實現(xiàn)光柵尺檢測的自動控制、數(shù)據(jù)采集等功能,其檢測過程是在低速勻速進行情況下進行,對于測試過程中光柵尺的不同運行速度、加速度和振動等動態(tài)因素并未考慮,該系統(tǒng)實現(xiàn)了靜態(tài)檢測過程的自動化,而非動態(tài)性能檢測。國外也有研究者對光柵尺的精度進行了一些研究, López J 等[9]通過有限元仿真研究了不同安裝狀況下,振動對光柵尺精度的影響,光柵尺運行速度及加速度等因素影響。Castro H F F等[10-11]以激光干涉儀為長度基準,研究了以光柵尺為位置反饋部件的機床在不同主軸轉(zhuǎn)速下刀具的動態(tài)定位精度,該研究引入了刀具、主軸電機等誤差因素,不能直接反應光柵尺動態(tài)性能。Kajima M等[12]以激光干涉儀為基準,對高精密光柵尺靜態(tài)精度進行了校準,并進行了不確定度分析。

綜合國內(nèi)外研究發(fā)現(xiàn),目前對光柵尺誤差檢測主要是靜態(tài)誤差檢測,有些涉及光柵動態(tài)誤差的研究只是特定工況下的動態(tài)誤差測量,或是對動態(tài)誤差影響因素方面考慮不全面,缺乏系統(tǒng)性的研究。本研究擬建立可以實現(xiàn)不同工況下光柵尺動態(tài)誤差檢測的測試系統(tǒng),并對測試系統(tǒng)性能進行分析驗證。

1 方法及模型

1.1 動態(tài)精度

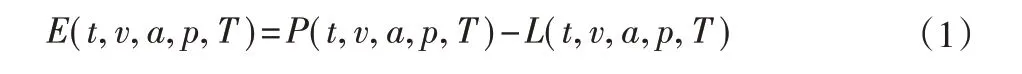

所謂動態(tài)精度檢測就是考慮光柵尺的工作狀態(tài)參數(shù),并在此狀態(tài)參數(shù)下進行連續(xù)測量,并通過測量結(jié)果處理得到光柵尺動態(tài)誤差與狀態(tài)參數(shù)之間的關(guān)系,光柵尺的動態(tài)精度參數(shù)包括動態(tài)測量誤差、回程誤差等。目前不同品牌、不同原理光柵尺產(chǎn)品所標注的參數(shù)雖略有不同,但主流產(chǎn)品的一般最高工作速度可以達到2 m/s,最高工作加速度100 m/s2,工作溫度區(qū)間在0~50 ℃,因此所設(shè)計的光柵尺動態(tài)精度檢測系統(tǒng)應能夠覆蓋以上狀態(tài)參數(shù)范圍。光柵尺動態(tài)誤差是通過光柵尺的實時位置信號與參考基準的實時位置信號對比得到的,在光柵尺全量程范圍內(nèi),在某狀態(tài)參數(shù)下對兩路位置信號進行同步采集,測到光柵尺的位置曲線為P(t,v,a,p,T) ,位置基準信號曲線為L(t,v,a,p,T) ,則光柵尺的動態(tài)測量誤差曲線為:

式中:t為測量時刻;v為光柵尺運行速度;a為光柵尺運行加速度;p為大氣壓力;T為環(huán)境溫度。

光柵尺回程誤差是指在光柵尺有效行程范圍內(nèi),光柵尺前進和后退兩個方向上往復測得的兩條誤差曲線的差值,回程誤差曲線為:

式中:x為光柵尺測量位置;Ef(x,v,a,p,T) 為通過式(1)測得的光柵尺前進方向上x位置誤差;Eb(x,v,a,p,T) 為通過式(1)測得的光柵尺后退方向上x位置誤差。

1.2 數(shù)據(jù)處理

根據(jù)被測光柵尺的規(guī)格參數(shù),在光柵尺最大允許速度內(nèi)選取n個速度點vi(i=1, 2, 3, …,n),在允許加速度范圍內(nèi)選取m個測試點aj(j=1, 2, 3, …,m)。在速度為vi,加速度為aj的工況下測得光柵尺位置曲線Pij,基準位置曲線為Lij,此時的環(huán)境溫度為Tij,大氣壓力為pij。通過不同狀態(tài)參數(shù)下光柵尺動態(tài)精度的檢測,并對檢測結(jié)果進行分析處理,建立光柵尺動態(tài)精度數(shù)據(jù)庫和數(shù)學模型。在實際使用中,根據(jù)光柵尺運行狀態(tài)參數(shù),調(diào)取數(shù)據(jù)庫數(shù)據(jù),通過建立的數(shù)學模型對光柵尺動態(tài)精度進行預測及修正。

2 光柵尺動態(tài)測試系統(tǒng)設(shè)計

2.1 總體測試方案

光柵尺是高精度位置檢測傳感器,因此對光柵尺的檢測要采用更高精度的位置基準,由于是動態(tài)精度檢測,同時要考慮位置基準的動態(tài)特性。本研究為達到動態(tài)檢測要求,采用激光干涉儀獲取運動部件基準位置,其檢測對象最大運行速度可達4 m/s,滿足市場上大部分光柵尺產(chǎn)品參數(shù)要求。為了實現(xiàn)大量程光柵尺的檢測,降低導軌直線度誤差對測量系統(tǒng)精度的影響,同時為了準確模擬光柵尺實際運行工況,采用伺服直線電機配合氣浮導軌作為運動控制系統(tǒng)。光柵尺動態(tài)精度檢測系統(tǒng)總體方案如圖1所示。激光干涉儀的激光頭、干涉鏡、氣浮導軌安裝在隔震大理石臺架上,被測光柵尺沿導軌方向固定。激光干涉儀的反射鏡安裝在導軌的移動滑塊上,以獲取基準位置。光柵尺讀數(shù)頭也安裝在移動滑塊上,以獲取光柵尺的實時位置。直線電機動子部分與移動滑塊固定連接,定子部分與導軌固定連接,上位機通過直線電機伺服控制器控制直線電機,實現(xiàn)滑塊不同速度、加速度工況的運動模擬。溫度傳感器、振動傳感器布置在固定導軌上,分別用于監(jiān)測測試臺的溫度和振動情況。信號采集控制器實現(xiàn)激光干涉儀基準信號、光柵尺實時位置信號的高速同步采集,信號采集控制器將數(shù)據(jù)傳輸給上位機控制器,上位機對數(shù)據(jù)進行處理、顯示和記錄。

圖1 光柵尺動態(tài)檢測系統(tǒng)總體方案Fig.1 The overall scheme of grating ruler dynamic detection system

2.2 氣浮導軌系統(tǒng)設(shè)計與優(yōu)化

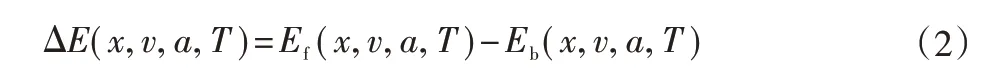

氣浮導軌的導向精度對測試系統(tǒng)性能有直接影響,其影響因素包括氣膜厚度、導軌直線度等,本節(jié)主要研究導軌直線度對導向精度的影響,并通過滑塊尺寸的優(yōu)化降低導軌直線度的影響。所建立的誤差分析模型如圖2所示,滑塊兩側(cè)分別通過兩個氣浮軸承與導軌接觸,氣浮軸承近似為彈簧,兩氣浮軸承之間的距離為L,氣浮軸承與導軌間氣膜厚度分別為l1和l2。導軌直線度誤差可以通過三角函數(shù)疊加得到,導軌直線度誤差方程為:

圖2 導軌導向誤差分析模型Fig.2 Guideway error analysis model

式中:x為導軌位置;Δ(x) 為導軌直線度;λ為導軌誤差曲線波長;a、b分別為波長曲線正弦、余弦分量振幅。

假設(shè)滑塊不發(fā)生變形,并認為由于滑塊尺寸相對導軌長度較小,其側(cè)邊直線度誤差為0。滑塊的最終狀態(tài)由滑塊側(cè)邊中心點A到導軌的距離δ(x)(以下稱偏距)及滑塊相對導軌的傾斜角θ(x)(以下稱偏角)決定,通過圖2中各變量之間的關(guān)系可以得到:式中:δ(x) 為移動滑塊中心到導軌距離;θ(x) 為移動滑塊相對導軌的傾斜角;L為兩氣浮軸承之間的距離;l1、l2分別為兩氣浮軸承與導軌間氣膜厚度。

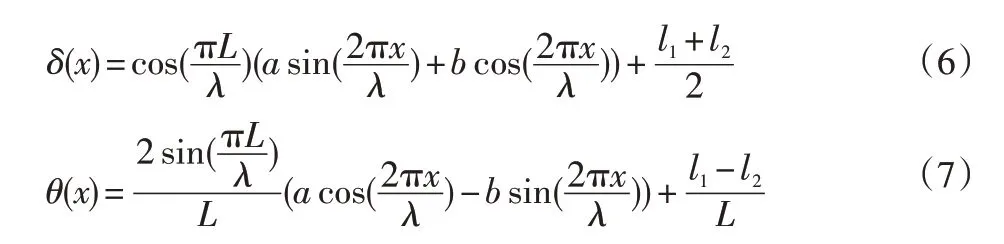

滑塊運動過程中,通過減小偏距δ(x) 的波動和偏角θ(x)的值,可以降低滑塊沿導軌運動引起的動態(tài)誤差。導軌的直線度誤差曲線Δ(x) 可以通過直線度測量得到[13],可通過研究滑塊氣浮軸承之間的距離L與δ(x)、θ(x) 之間的關(guān)系,對滑塊尺寸進行優(yōu)化,降低氣浮導軌的導線誤差。在本研究中,將式(3)分別代入式(4)、(5)可以得到偏距δ(x) 和偏角θ(x)分別為:

式(6)~(7)表明,偏距δ(x) 、偏角θ(x) 和滑塊長度與誤差波長之比L/λ、導軌誤差系數(shù)a和b、氣膜厚度l1和l2有關(guān),可通過數(shù)學仿真說明各變量對滑塊與導軌間距離及夾角的影響。

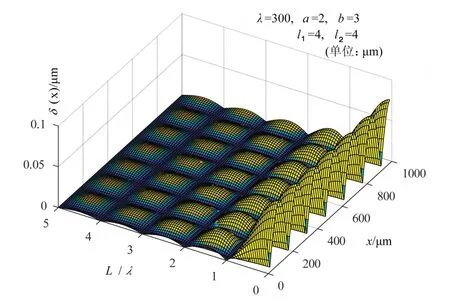

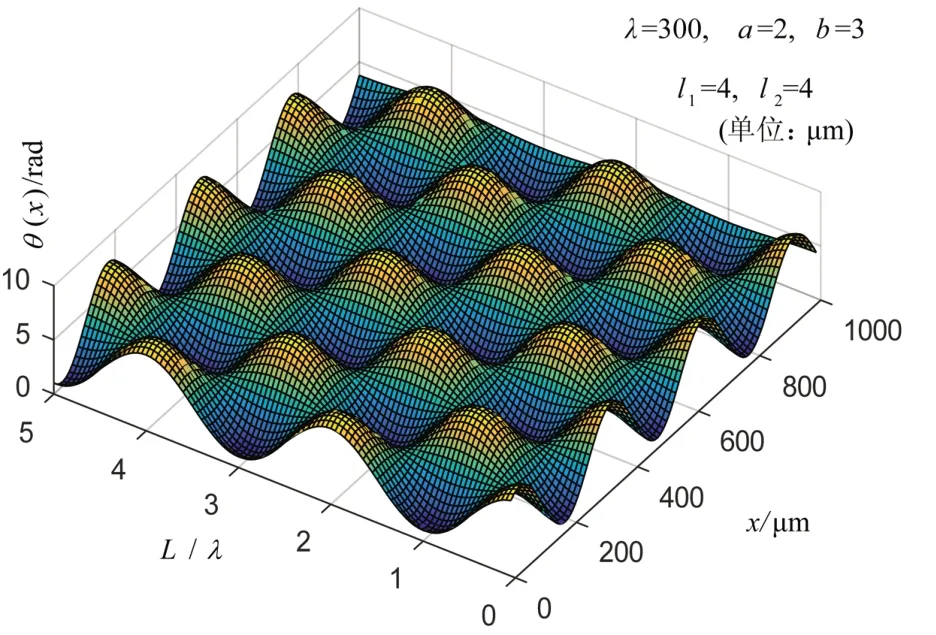

圖3 所示為偏角θ(x) 與L/λ、導軌行程x關(guān)系曲線,可以看出,當L/λ=n(n為整數(shù))時,偏角θ(x) 最小且為0,并且在導軌整個行程中,偏角θ(x) 一直保持為0;當L/λ=n/2 時,θ(x) 最大,其值由氣浮軸承之間的距離L決定,且L越大θ(x)越小,在導軌整個行程中在最大值和0之間周期性變化。由此得到,在導軌直線度誤差一定的情況下,可以通過適當增大氣浮軸承之間的距離L并使其為導軌直線度誤差波長的整數(shù)倍,降低滑塊運動過程中的偏角θ(x)。圖4所示為偏距δ(x) 與L/λ、導軌行程x關(guān)系曲線,可以看出,偏距δ(x) 隨L/λ和導軌行程x均做周期性變化,但當L/λ=n/2 時,偏距δ(x) 隨行程x的周期性變化幅值為0,即此情況下偏距δ(x) 在導軌行程范圍內(nèi)保持恒定不變。

圖3 偏角θ(x) 與L /λ 、導軌行程關(guān)系Fig.3 Diagram of θ(x) versus L /λ and guideway travel

圖4 偏距δ(x) 與L /λ 、導軌行程關(guān)系Fig.4 Diagram of δ(x) versus L /λ and guideway travel

綜合以上分析,本檢測系統(tǒng)在測量氣浮導軌直線度誤差曲線的基礎(chǔ)上,在選取移動滑塊的長度時,保證氣浮軸承的間距大于直線度誤差曲線的周期性波長,同時在考慮制造成本的基礎(chǔ)上,最終選定的移動滑塊長度L=400 mm,保證在1 m行程內(nèi),直線度誤差不大于4 μm。

2.3 測控系統(tǒng)

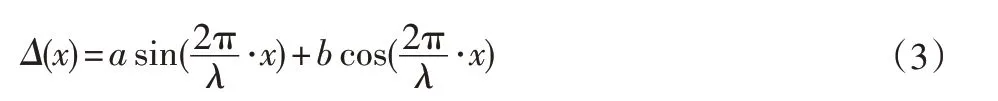

光柵尺動態(tài)精度檢測的難點之一是被測光柵尺信號與激光干涉儀基準信號的高速同步采集和實時傳輸,尤其是在高速運行情況下,信號同步誤差帶來的誤差會更大。傳統(tǒng)基于單片機的數(shù)據(jù)采集卡,讀取數(shù)據(jù)的速度在微秒級,并且需要通過交替的方式輪流讀取兩路信號,每完成一次雙路信號采集需要幾微秒,引起的測量誤差達幾微米,對于高精度光柵尺是不能夠滿足檢測要求的。因此本研究開發(fā)基于可編輯邏輯陣列(FPGA)的信號采集系統(tǒng),可以并行執(zhí)行多條邏輯而不會因不同步執(zhí)行產(chǎn)生時延,多個模塊不分先后同時工作,最大程度上保證了多路信號采集的同步性,以滿足光柵尺動態(tài)檢測高速同步信號采集的要求。

為了避免信號采集引起的同步誤差,本研究設(shè)計了高速雙通道同步數(shù)據(jù)采集系統(tǒng),以FPGA 芯片為控制核心,由美國TI 公司的AD9226 芯片進行雙路數(shù)據(jù)采集,分別采集激光干涉儀和被測光柵尺的模擬信號,最高采集頻率可以達到65 MHz,經(jīng)信號衰減處理后由FPGA 進行信號轉(zhuǎn)換和后處理。測控系統(tǒng)設(shè)有數(shù)據(jù)緩存模塊,避免了數(shù)據(jù)高速采集過程中傳輸至上位機引起的延遲誤差,上位機讀取緩存的測量數(shù)據(jù),并進行后處理及顯示。測控系統(tǒng)硬件主要包括數(shù)據(jù)采集模塊、FPGA 控制模塊、數(shù)據(jù)緩存模塊、上位機等,硬件結(jié)構(gòu)如圖5所示。

圖5 數(shù)據(jù)采集系統(tǒng)原理Fig.5 Schematic diagram of data acquisition system

3 測試系統(tǒng)精度分析

檢測系統(tǒng)的綜合誤差是決定檢測系統(tǒng)的最終指標,本研究中基于氣浮導軌的動態(tài)誤差檢測系統(tǒng)的綜合由多個部分組成,包括標準量誤差、阿貝臂誤差、同步誤差和隨機誤差。

(1)標準量誤差。是指檢測系統(tǒng)所選擇標準測量儀器本身的精度引起的誤差。在本系統(tǒng)中即為激光干涉儀系統(tǒng)誤差,其精度直接影響測量結(jié)果的準確度,在有溫度、濕度補償情況下,激光干涉儀在可測行程范圍內(nèi)線性精度高于0.5 μm,即δ1=0.5 μm。

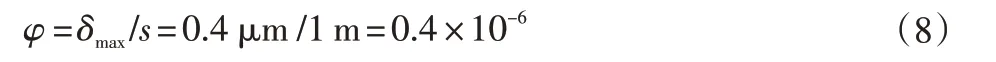

(2)阿貝臂誤差[14]。阿貝臂誤差是由光柵讀數(shù)頭和干涉儀靶鏡之間的距離引起的。在本測量系統(tǒng)中,光柵讀數(shù)頭和干涉儀靶鏡之間的距離la=20 mm,靶鏡隨移動滑塊運動過程中與運動方向最大偏角為φ,則在1 m行程范圍內(nèi):

式中:δmax為導軌最大直線度誤差;s為導軌行程。

則阿貝臂誤差為:

(3)同步誤差。同步誤差是由采樣時間的不同步引起的,所選用的數(shù)據(jù)采集卡的時間延遲不超過0.2 ns ,光柵尺讀數(shù)頭隨移動滑塊移動速度為2 m/s時,同步誤差為:

(4)其他隨機誤差。其他誤差主要包括死程誤差、空氣折射率誤差、溫度誤差以及其他未知誤差,由于這些誤差可能難以修正,分配該項不確定度分量時宜預留較大空間,其他隨機誤差δ4=0.05 μm 。

故測試臺的綜合不確定度為:

從分析結(jié)果可以看出,通過對氣浮導軌的優(yōu)化設(shè)計,大大降低了阿貝臂誤差對檢測系統(tǒng)精度的影響,同時通過高性能數(shù)據(jù)采集器件的選擇,降低了動態(tài)檢測過程中同步誤差,檢測系統(tǒng)精度主要由長度基準標準器的精度決定。

4 結(jié)束語

本文設(shè)計了一臺基于氣浮導軌的光柵尺動態(tài)誤差檢測系統(tǒng),通過氣浮導軌的優(yōu)化設(shè)計,降低了阿貝臂誤差,采用基于FPGA的同步信號采集系統(tǒng),保證了動態(tài)信號的同步采集。針對設(shè)計的誤差檢測系統(tǒng),進行了誤差來源分析,得到了測試系統(tǒng)的綜合誤差,分析結(jié)果表明,所設(shè)計的檢測系統(tǒng)可以滿足高速高精度光柵尺的動態(tài)檢測需求。