嵌巖樁鋼平臺塔機基礎在海洋橋梁施工中的技術應用

龍進輝,汪許林

(廣東龐源工程機械有限公司,廣州 510665)

0 引言

塔機基礎根據不同的劃分標準有多種多樣的類型[1],在海洋的橋梁施工中常見的類型主要有直接固定在橋墩承臺上的常規的固定式基礎,有鋼管樁混凝土承臺基礎、鋼管樁鋼平臺基礎、嵌巖樁鋼平臺基礎、嵌巖樁混凝土承臺基礎等,主要是根據不同的塔機型號、不同的地質情況和不同的水文情況會有所不同。但往往因為惡劣的海洋環境,橋墩結構設計的經濟性考慮,橋墩承臺的設計也是越趨向簡約化,在實際的塔機基礎定位和施工中,因為考慮塔機安裝后塔身結構與橋梁結構的空間避讓問題,傳統的直接固定在橋墩承臺上的固定式基礎變得越來越少,取而代之的變成了直接在海中架設的基礎形式。

橋梁施工中,因為橋梁結構的特殊性,大多喜歡采用獨立高度較高的塔機,因為這樣的塔機在同樣的安裝高度下,需要增設的附墻道數比較少,且相對較高的附墻懸高可以很好地幫助處理橋梁施工中爬模或者混凝土泵等高度障礙物的空間矛盾問題。但獨立高度越高的塔機,傾覆力矩往往也越大,也意味著相對于同樣的樁基礎的樁的抗拔能力要求也是越高,對架設在海水中的塔機的基礎設計就越不利。普通的鋼管樁基礎一般都不考慮鋼管樁的抗拔[2],一般適用于小型塔機(250 t·m以下塔機),偶爾也會用于大中型塔機,但需大大地增大鋼管樁的樁間距。增大樁間距在普通的建筑工地上在空間上的矛盾還是比較小,但在海洋的橋梁施工中就沒那么容易。在海洋橋梁施工中,增大塔機基礎的樁間距意味著橋墩圍堰外的棧橋平臺需預留出來的空間面積就越多,這會對施工道路造成極大的影響從而造成現場的施工效率低下,而且也會導致塔機的塔身中心距離橋墩結構的距離過遠,對塔機的附墻設計造成較大的難度和增加增設附墻的成本[3]。在有限的空間范圍內,合理的樁間距的要求內,為更好地抵抗塔機傾覆力矩導致產生的樁的拔力影響,便需用到嵌巖樁作為塔機的基礎樁。嵌巖樁與普通的鋼管樁不同,施工工藝較復雜且成本較高[4],但適用范圍廣,尤其是地質情況與水文情況相對較差的海域和需安裝較大型號的塔機的情況下。

本文主要針對嵌巖樁鋼平臺基礎進行介紹,這種鋼平臺基礎比混凝土平臺基礎的施工相對來說比較簡單,但工藝控制十分關鍵。

1 嵌巖樁鋼平臺塔機基礎簡介

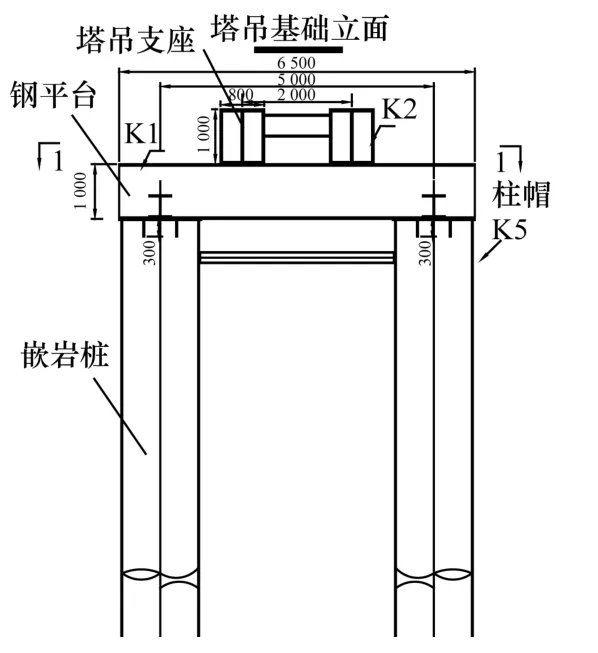

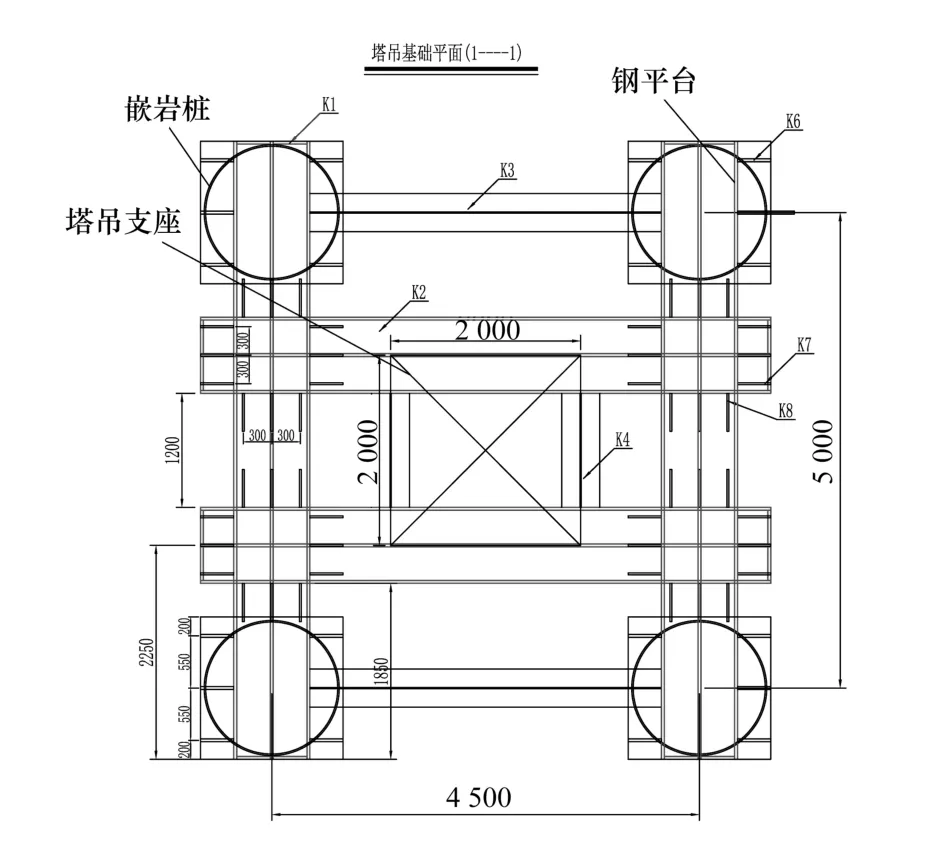

嵌巖樁基礎可分為嵌巖樁混凝土承臺基礎和嵌巖樁鋼平臺承臺基礎。如何劃分主要是根據不同的樁間距和傾覆力矩核算出的塔機對樁產生的壓力和拔力,以及不同樁徑、不同樁身長度本身的自重產生的抗拔抗壓能力,還有入不同土層產生的側阻力和樁端承載力以及水流速度等一系列影響因素的綜合考慮結果而不同選擇。嵌巖樁鋼平臺塔機基礎主要由嵌巖樁+鋼平臺組成,如圖1所示。

圖1 嵌巖樁鋼平臺

2 嵌巖樁鋼平臺塔機基礎的施工工藝及質量控制

嵌巖樁鋼平臺塔機基礎的施工工藝主要包括嵌巖樁的施工工藝與鋼平臺的施工工藝兩部分。

2.1 嵌巖樁的施工工藝

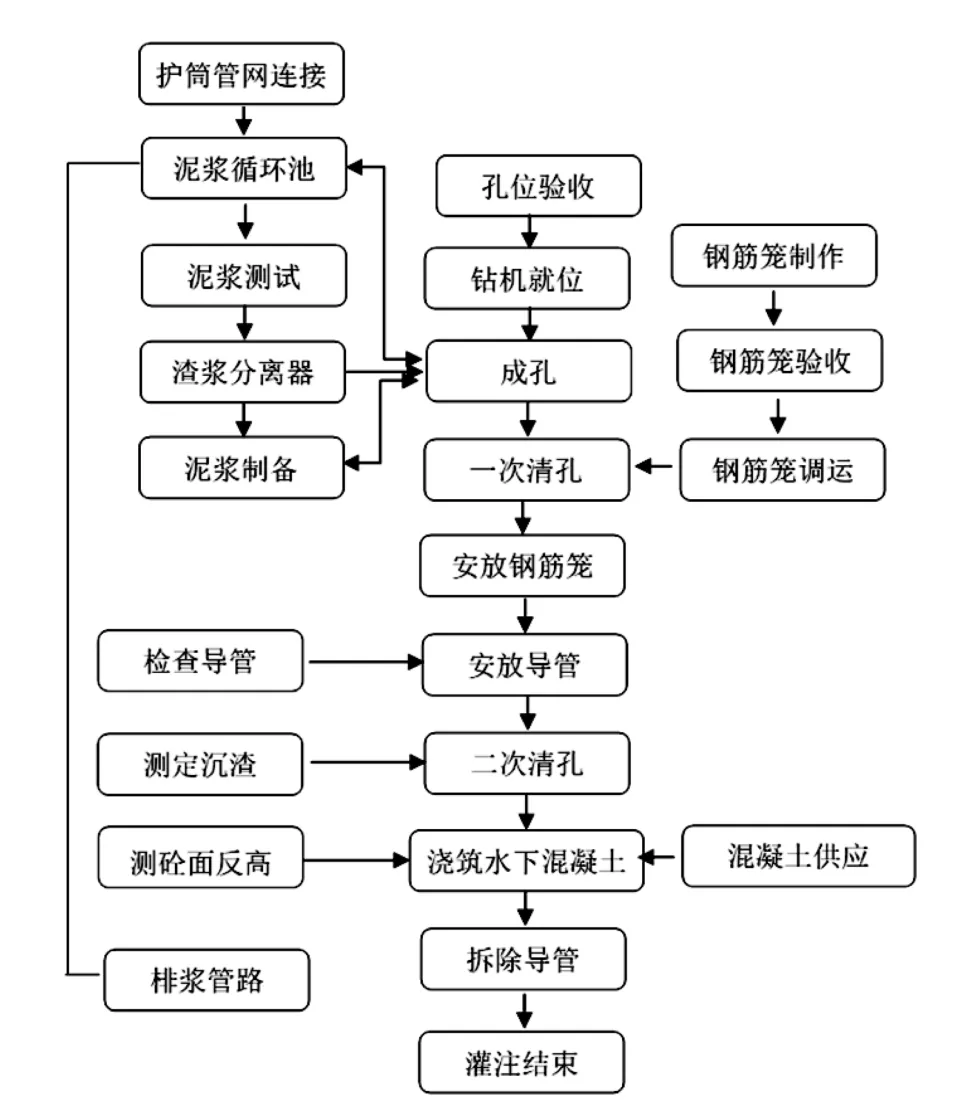

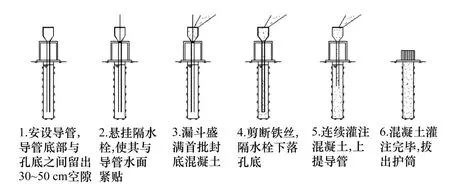

嵌巖樁的施工工藝流程如圖2 所示,其中水下混凝土灌注施工流程如圖3 所示。

圖2 嵌巖樁的施工工藝流程

圖3 水下混凝土灌注施工流程

2.2 嵌巖樁施工質量控制

先灌入首批混凝土,首批混凝土數量經過計算,使其有一定的沖擊能量,能把泥漿從導管中排出,按導管距孔底30 cm,一次性將導管埋入100 cm深計算,灌注樁的首批混凝土數量按不小于2.5 m3控制[5]。

導管內首批水下混凝土與泥漿用隔水栓隔開,隔水栓預先用8 號鐵絲懸吊在混凝土漏斗下口,當混凝土裝滿后,剪斷鐵絲,混凝土即下沉至孔底,排開泥漿,埋住導管口。隨著澆注連續進行,隨拔管,中途停歇時間不得超過15 min。在整個澆注過程中,導管在混凝土埋深以2~6 m 為宜,即不能小于2 m也不能大于6 m。專人測量導管埋置深度及管內外混凝土面的高差,及時填寫水下混凝土澆注記錄[6]。

利用導管內的混凝土的超壓力使混凝土的澆注面逐漸上升,上升速度不低于2 m/ h,直至高于設計標高1 m。

在澆注過程中,當導管內混凝土含有空氣時,后續混凝土宜通過溜槽慢慢地注入漏斗和導管,不得將混凝土整斗從上面傾入導管內,以免導管內形成高壓氣囊,擠出管節間的橡膠墊而使導管漏水;同時,對澆注過程中的一切故障均記錄備案。在澆注將近結束時,在孔內注入適量水使孔內泥漿稀釋,排出孔外,保證泥漿全部排出。

鉆孔灌注樁砼初灌量[7-11]計算:導管埋入混凝土深度初灌不小于1 m,導管內混凝土柱和管外泥漿樁壓力平衡。混凝土灌注過程中導管應始終埋在混凝土中,嚴格控制導管不能提出混凝土面。導管埋入混凝土面的深度以2~6 m為宜,最小埋入深度不得小于2 m,導管應勤提勤拆,一次提留拆管不得超過6 m。對灌注過程中的一切故障等情況均要如實記錄在案。在灌注將近結束時,在孔內注入適量的水使孔內泥漿稀釋,有效排出泥漿,加大導管內外的壓力差,保證澆注效果。同時采用鋼筋、鋼管等探測砼頂面高度。灌注結束時,應由施工人員、現場技術人員確認灌注混凝土面達到交底要求后方可停止灌注,拆除導管。最后幾節導管應慢速拔除,拔除時利用吊車或鉆機上下緩慢活動導管,防止出現空心樁。

2.3 鋼平臺的施工工藝

鋼平臺的施工工藝流程如下:測量放樣→鋼平臺設計→提出鋼平臺焊接要求→準備焊接設備及器具→編制焊接質量保證措施→定位焊→焊接加焊→鋼平臺焊接接頭力學性能要求→焊縫修磨→缺陷修補。

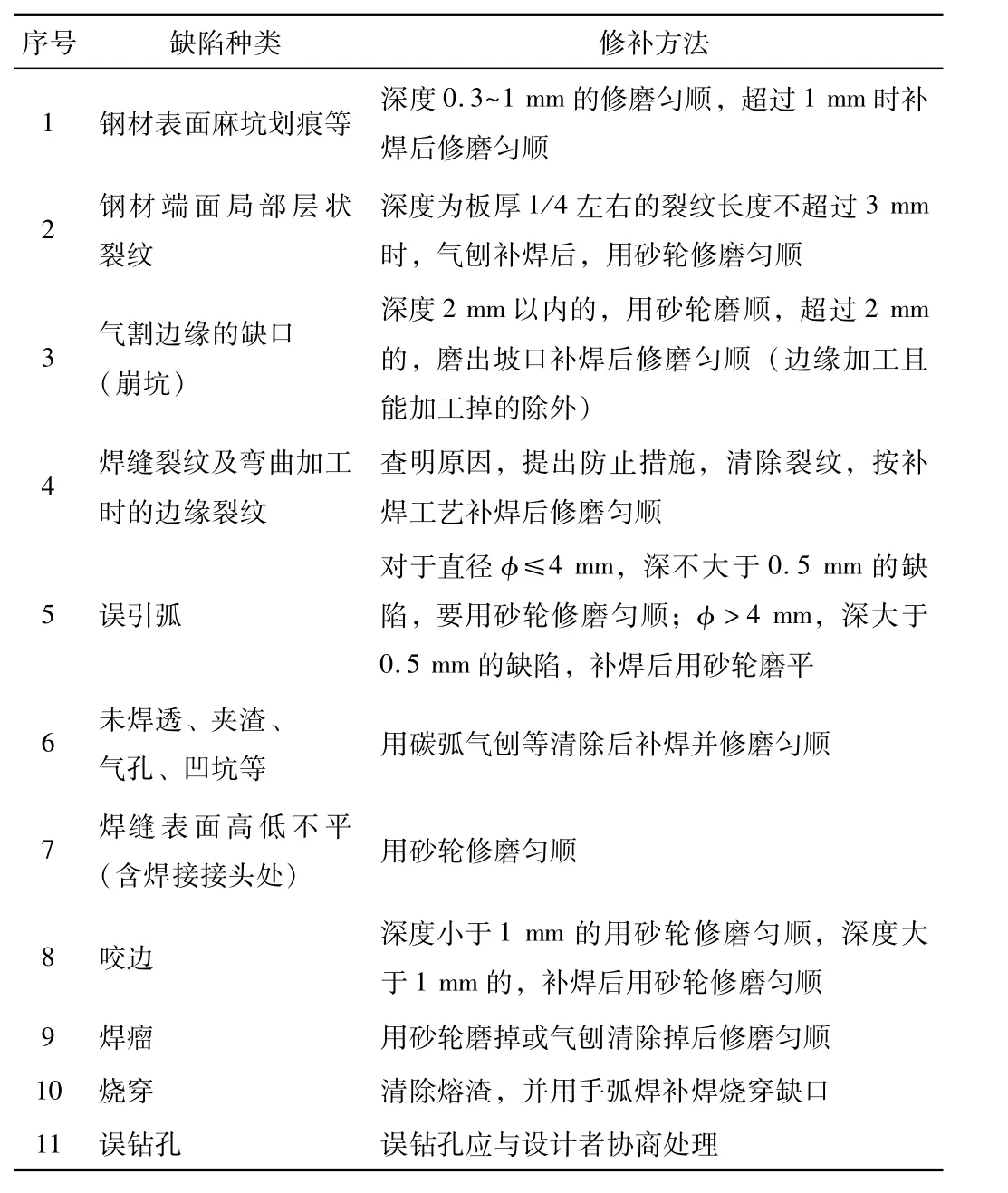

若鋼平臺出現缺陷,則按照表1 的方法進行修補[12-13]。

表1 缺陷修補方法

焊縫超標缺陷經過修補后焊接接頭質量應符合外觀檢驗和無損檢驗的規定。

3 工程應用實例

在大灣區南沙的重點建設工程南沙紅蓮大橋的施工中,結合現場的吊裝要求和現場的實際情況,成功采用了嵌巖樁鋼平臺塔機基礎。采用該嵌巖樁鋼平臺塔機基礎的塔機型號為塔身節為L69 的JP7527-18 塔機。

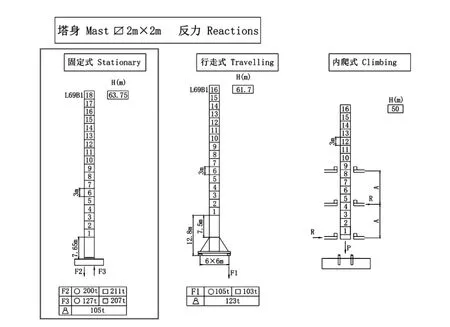

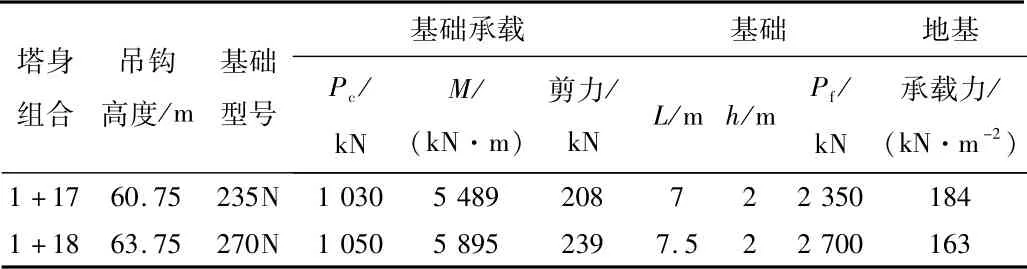

塔機的獨立高度及支腿反力參數和基礎受力參數如圖4 和表2 所示。

圖4 獨立高度及支腿反力參數

塔身組合吊鉤高度/ m基礎型號基礎承載 基礎 地基Pc /kN M /(kN·m)剪力/kN L / m h / m Pf /kN承載力/(kN·m-2)1 +1760.75235N 103054892087223501841 +1863.75270N 105058952397.522700163

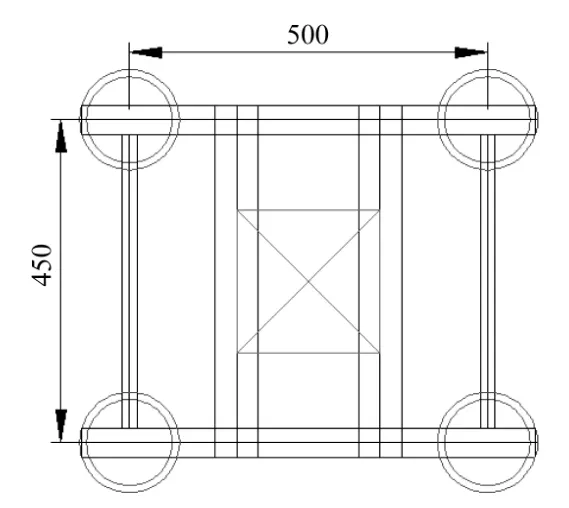

由以上技術參數可知,采用該型號塔機可以獲得較好的吊重性能,較大的獨立高度與附墻間距、附墻懸高,但對應的支腿受力以及基礎的抗傾覆能力要求也更高。因為場地的影響,主要是圍堰與棧橋的空間影響、附墻的角度影響等,在該項目采用了如圖5所示的樁間距作為樁的布置形式。

圖5 樁間距

塔機安裝位置地質參數如圖6 所示。

圖6 塔機安裝位置地質參數

綜合考慮以上因素的影響,最終確定了使用如圖7 所示的嵌巖樁鋼平臺塔機基礎。

圖7 嵌巖樁鋼平臺塔機基礎設計圖

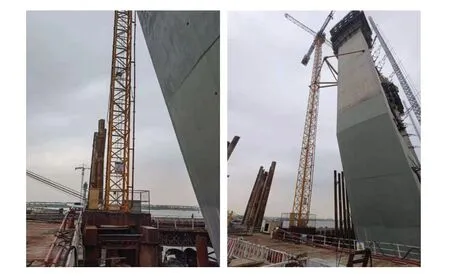

經驗算,該基礎各項參數滿足安全使用要求,圖8 所示為現場的實際應用照片。

圖8 現場應用實例

4 結束語

隨著經濟的發展,為縮短經濟圈的輻射時間,基礎設施建設力度的加大,越來越多的橋梁正在跨海建設,塔機作為現代橋梁建設必不可少的垂直運輸工具也越來越多矗立在海面之上。嵌巖樁雖然施工工藝較復雜且成本較高,但適用范圍廣,特別是適用于地質情況與水文情況相對較差的海域,嵌巖樁鋼平臺塔機基礎的應用也必將越來越普遍。因此,工程設計者和建設者有必要熟練掌握好本文中介紹的塔機的選型、嵌巖樁的施工工藝以及鋼平臺基礎的施工工藝及相關的質量控制程序與措施等內容,解決實際應用中的各種技術問題。