電氣控制系統生產裝配與可靠性研究

陸 曉

(中國船舶集團公司第七一三研究所,鄭州 450015)

0 引言

隨著中國現代工業的蓬勃發展,各種自動化、智能化裝備的安裝使用越來越多。伴隨著裝備自動化程度的提高,對電氣控制系統的依賴程度越來越高。因此,對電氣控制系統工作的可靠性也提出了更高的要求。

電氣產品的生產安裝質量是影響電氣控制系統正常可靠工作的重要因素之一。產品的可靠性是指產品在一定的規則下和特定的時間內發揮所屬功能的能力,通過可靠性可以很好地測定產品質量是否符合標準。隨著科學技術的發展和產品的日趨復雜,人們對電氣產品需求的不斷提高,對其可靠性的要求也越來越高。生產過程中的可靠性是可靠性技術的一個重要方面。在電氣產品生產過程中,科研工作者也在追求技術的可靠性,這對提高產品的質量起著至關重要的作用。正確處理好電氣控制系統生產安裝、調試過程中一些常見的問題和特殊情況,能夠進一步提高電氣產品的質量,提升產品裝備的可靠性,保證實驗測試的順利進行以及整個電氣控制系統的正常運行。

本文結合電氣產品的實際生產安裝調試過程,總結了一些常見的電氣問題,如接觸器接線端導線接觸不良、打火,電連接器的問題,接線端子排的問題以及特殊情況的處理。針對這些常見問題,分析了問題的主要原因,提出了相對應的解決措施。

1 接觸器接線端導線接觸不良、打火

接觸器分為直流接觸器[1-2]和交流接觸器[3],可以快速切斷直流或者交流回路電流,是一種可以頻繁接通與斷開控制電路的裝置,經常用于控制電動機等電力負載,非常適合頻繁操作以及遠距離控制,是自動控制系統中特別重要的元器件[4]。

1.1 原因分析

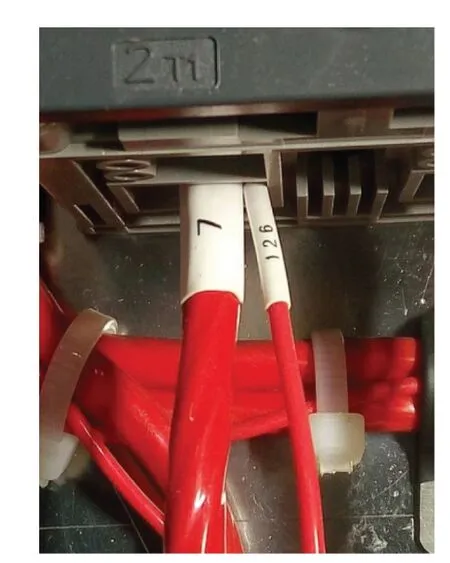

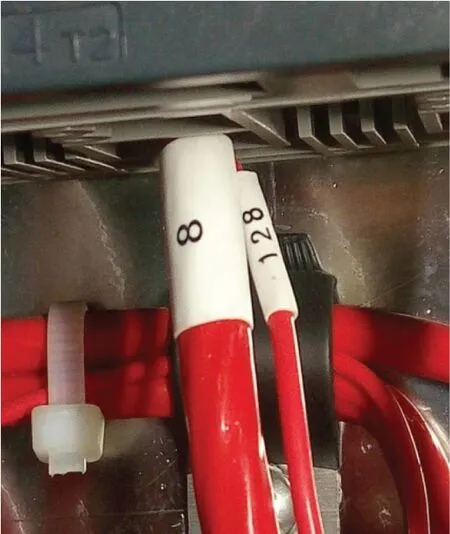

接觸器接線端導線接觸不良,主要發生在多根直徑大小不一致的導線,壓接在接觸器的同一個接線端上時,如圖1 所示,特別是在導線直徑差別比較大的情況下,細導線非常容易松動,造成接觸不良,出現打火現象。圖2 所示為接觸不良導線局部打火被燒黑的情況。

圖1 導線常用接法

圖2 導線打火變黑

電氣控制系統使用的導線通常都是圓柱形狀多股導線。不同截面積的導線平放在一起,被擠壓時,截面積大的導線芯線受力大,變形大;截面積小的導線芯線受力小,所以很難被壓緊。

1.2 解決措施

針對上述問題,在生產中,通常采取的措施是“多緊幾次壓緊螺絲”。具體操作方法是:在第一次擰緊螺絲壓緊導線后,先放置一段時間,然后,再重復1 次上述工作,擰緊壓導線的螺絲,反復操作2~3 次,使被壓緊導線的芯線充分變形,達到壓緊導線,防止松動的目的。但是,這種操作過程繁瑣,不能完全解決導線芯線松動的問題。

為了彌補上述技術的不足,杜絕導線芯線松動現象的發生,推薦采取下面2 種方法處理導線。

方法1:將小截面積導線芯線,放置在大截面積導線芯線的上面或者下面,如圖3 所示,形成上下疊加關系。這樣放置,在擰緊螺絲,壓緊導線芯線時,上下疊加放置的導線芯線同時受力變形,在完全擰緊壓緊導線芯線螺絲的情況下,可以避免出現個別導線芯線松動,通電打火的現象。

圖3 導線疊加放置

方法2:在多根導線中,選取1~2 根芯線直徑比較細的導線,多剝除一段絕緣層,在其他幾根導線芯線上緊密纏繞5~8圈,使接在同一個接觸器端子上幾根導線的芯線,被捆扎成一個整體;然后,再擰緊螺釘壓實導線芯線。這樣操作就不會出現導線芯線松動的情況,徹底解決了因為導線芯線松動,造成導線接觸不良,通電產生打火的故障隱患。

以上2 種操作方法也可以用到其他元器件接線端的接線上。操作中,需要特別注意的是:方法1 只適合2 根導線的操作,特點是操作簡單;方法2 適合2 根以及多根導線的操作,特點是牢固可靠。

2 電連接器的問題

電連接器是插頭、插座的總稱,廣泛應用在各種電氣控制系統中,起著連接電氣線路的作用,是一種實現設備、組件電氣連接的元器件,也是電氣控制系統非常重要的元器件[5]。電連接器的種類繁多,按其外形分為圓形和矩形2 種。圓形電連接器由于其自身的結構特點,在特種裝備上使用比較頻繁;矩形電連接器由于結構簡單,更多應用在電氣設備的印制電路板上。電連接器由殼體、絕緣體、接觸體3 個基本部分組成。

殼體包括插頭插座的外殼和尾部附件等。尾部附件的作用是保護其內部的導線、接觸體不受損傷和固定電纜,避免尾部附件內部導線受到外部拉力損傷。另外,尾部附件還具有一定的電磁屏蔽功能。

絕緣體的作用是用來安裝固定接觸體的,保證各個接觸體之間以及各個接觸體與外殼之間的電氣絕緣,并且絕緣體具有一定的密封性。

接觸體[6]有插針和插孔2 種形式。比較常用的連接方式是采用壓接和焊接2 種方式與導線連接。接觸體是電連接器的關鍵件之一,直接影響電連接器連接的可靠性。通常采用表面鍍銀或者鍍金的工藝[7],以減小接觸電阻,提高防腐蝕性能。

2.1 原因分析

電連接器常見的問題有接觸體焊點脫焊、虛焊,接觸體搭接,導線芯線在接觸體焊點根部斷開等。脫焊通常是因為焊錫量過少,或者是焊接過程中,焊接溫度不夠而造成的;虛焊是因為導線芯線與接觸體之間的焊錫沒有完全融化、充分流動、潤透整個導線與接觸體的焊接面;搭接是因為焊錫溢出接觸體焊杯,流到相鄰的接觸體或者外殼上,造成相鄰的接觸體之間或者接觸體與電連接器外殼之間短接;導線芯線在接觸體焊點根部斷開是因為電連接器的尾部附件選擇不合適,或者是電連接器尾部附件沒有固定牢固電纜,造成電連接器尾部附件內部本應該受到保護的導線,經常活動、過度受力,最終被拉斷。

2.2 解決措施

通過對電連接器常見問題的分析,可以把電連接器問題歸納為2 類:電連接器的接觸體焊點質量問題和電連接器尾部附件處理問題。正確處理方法如下。

2.2.1 焊點處理

電連接器本身的特點是焊杯小、密度高,所以焊接難度比較大,不合格焊點如圖4 所示。圖4(a)所示為有毛刺的焊點;圖4(b)所示為導線過于松散分叉;圖4(c)所示為虛焊脫開的焊點,都是焊點常見的典型質量問題。

圖4 不合格焊點

在焊接時,電連接器的固定方式、焊接工具、焊接方法以及對焊接技術掌握的熟練程度,都會對焊接質量產生影響。其中,操作人員對焊接技術方法掌握的熟練程度是影響焊接質量的關鍵因素。要想焊出質量合格的焊點,就必須嚴格做好以下幾點:

(1)根據所需要焊接電連接器接觸體焊杯的大小和導線芯線的粗細,選擇適合的電烙鐵功率以及焊頭形狀;

(2)固定好需要焊接的電連接器(電連接器固定得是否穩定可靠[8],也是影響電連接器焊點焊接質量的關鍵因素之一,因此,要求焊接時,電連接器一定要穩定);

(3)對焊接導線進行預處理,將剝除絕緣層的導線及時進行上錫處理,以防止芯線氧化,要求焊錫潤透導線芯線;

(4)電連接器接觸體焊杯預處理,要使用無水乙醇清潔電連接器絕緣體、接觸體、焊杯,待無水乙醇完全揮發干燥后,用電烙鐵在焊接面均勻上錫;

(5)焊接時,導線在焊杯內要居中、對準、放平,拿導線的手要握穩定,不能有抖動現象;

(6)等到電烙鐵頭的溫度達到電裝工藝要求的溫度時,先清潔電烙鐵頭,去除電烙鐵頭表面的氧化物、雜質等,然后用熱電烙鐵焊頭沾取適量的焊錫,輕壓在焊杯內已經預先處理過浸透焊錫的導線芯線上,稍微停留片刻,待焊錫開始融化后,電烙鐵頭緊貼著導線芯線,前后適度移動電烙鐵頭,確保整個焊接面受熱均勻;

(7)當焊錫完全潤透焊杯內的導線芯線和整個焊接面時,迅速斜向撤開電烙鐵頭;

(8)等待焊錫冷卻,完全固化后再松開導線;

(9)適當用力拉一拉已經焊好的導線,檢查焊點質量是否符合要求;

(10)使用無水乙醇清潔焊點,并檢查是否存在不合格焊點,發現異常,及時處理;

(11)經過上述兩步檢查合格后,將預先套在導線上的套管推送至焊杯底部絕緣體處,起到隔離和保護焊點的作用。

在電連接器的焊接過程中,應該嚴格按照以上要求操作,確保每個焊點質量。為保證電連接器在特種重要裝備上使用的可靠性,矩形電連接器焊接完成檢驗合格后,應做灌封工藝處理[9]。

2.2.2 尾部附件處理

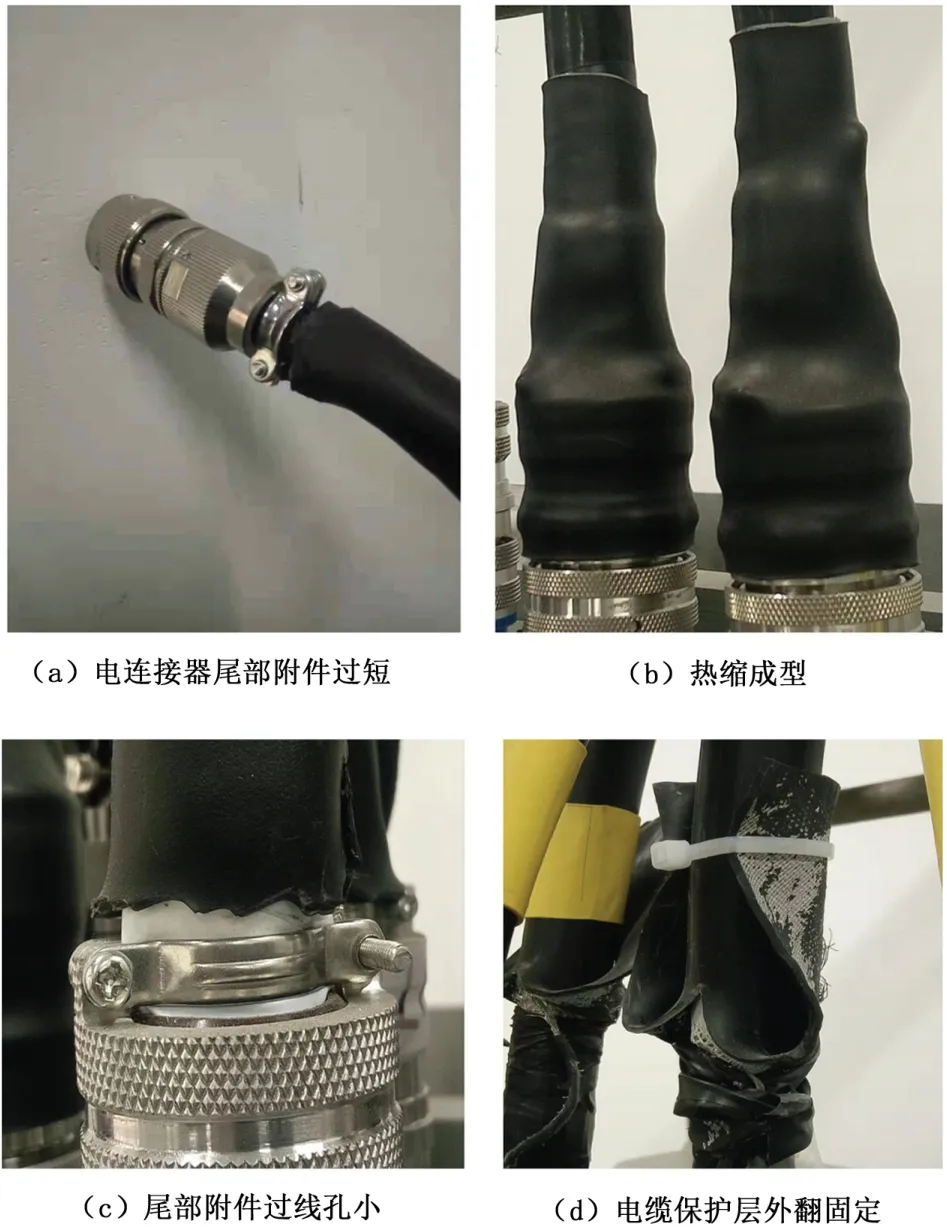

電連接器尾部附件異常處理如圖5所示,分為以下2種情況。

圖5 電連接器尾部附件處理

(1)電連接器尾部附件過短,如圖5(a)所示,固定電纜外層保護皮過少,受到外部拉力作用,很容易脫開,無法保護內部導線,從而使電連接器尾部附件內部導線,因為外露失去電連接器尾部附件保護,容易受到外力作用而損壞。遇到這種情況時,應該在電連接器焊接和尾部附件都處理完畢合格后,及時將電連接器的尾部附件和相連接的電纜用內部帶膠的厚壁熱縮管,熱縮加固成為一個整體,如圖5(b)所示。避免內部導線受力,提高電連接器成品的可靠性和耐用性。

(2)電連接器尾部附件過線孔小,如圖5(c)所示,電纜保護層無法穿過。遇到這種情況的處理如下。

第1 步,先參考電連接器尾部附件的長度,留出焊接操作余量;順著電纜方向,將電纜保護外層小心切開(不能傷到電纜內部導線),然后向后翻開并固定,如圖5(d)所示。

第2 步,按照焊接步驟,參照電裝工藝要求進行焊接操作。

第3 步,焊接完畢檢查合格后,按照電連接器尾部附件的長度,在需要壓緊電纜的位置,用纏帶在裸露的導線上纏繞幾層,以保護裸露的導線,并擰緊電連接器尾部附件、壓緊導線。

第4 步,松開固定的電纜外層,并向前翻至電連接器尾部附件處,剪去多余長度,用纏帶纏繞緊實,以保護好電連接器尾部附件外部裸露的導線。

第5 步,使用內部帶膠的厚壁熱縮管,將電連接器尾部附件和電纜處理過的部分熱縮成為一個整體。

3 接線端子排的問題

因為接線端子排以及專用短接片使用方便、可靠,所以在電氣設備中使用非常普遍。接線端子片裝反,銅線裸露過長都會引發裝備故障[10]。接線端子短接片及安裝如圖6 所示。接線端子使用的專用短接片,雖然是個很普通的配件,但處理不當或者不加處理就安裝使用,很容易造成接線端子排短路的情況,如圖6(a)所示,也是生產裝配容易忽視的故障隱患之一。

3.1 原因分析

由于接線端子的短接片成品是整段連在一起的,如圖6(b)所示,通常10個1組,在使用的時候,按照需要剪開安裝到接線端子上,如果兩組短接片相鄰,就會因為距離過近而造成短路。

3.2 解決措施

接線端子短接片在安裝時,一定要檢查相鄰兩組短接片之間的距離。如果發現有干涉或者過近的情況,要及時處理。將過長的短接片,如圖6(c)所示,在不影響性能的前提下,盡可能修整得短一些,如圖6(d)所示,加大兩組短接片之間的距離,減少故障隱患,保證裝備安全可靠運行。

具體修剪長度以壓緊螺絲作為參考,不超過壓緊螺絲頭部為標準,平齊為最好。并對剪切面做適當修整處理,確保剪切面光滑無毛刺。細節的處理對電氣設備可靠運行起著非常關鍵性的作用。

4 特殊情況處理

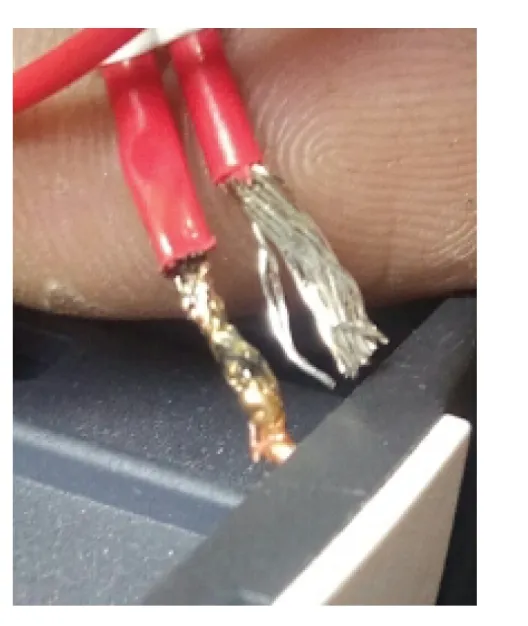

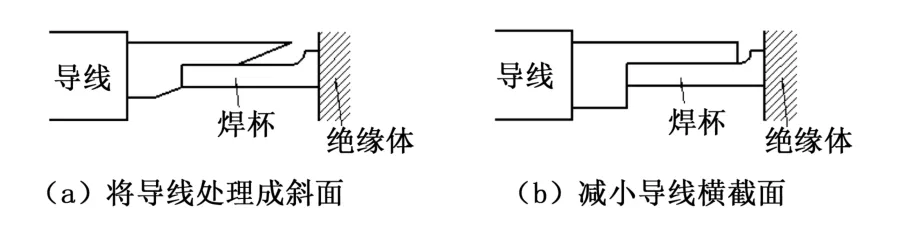

在現場調試過程中,也常常會用到一些特殊情況,比如臨時調試需要接根調試電纜,又沒有合適的電纜,電纜導線芯線的截面積大于電連接器接觸體焊杯截面積,為了確保試驗調試能夠順利進行,就必須對電纜導線進行特殊處理。

導線芯線的截面積大于接觸體焊杯截面積的焊接,可以采取以下2 種措施。

(1)措施1:順著導線芯線方向,斜25°左右剪去一部分,將剩余導線芯線斜面搭在電連接器接觸體焊杯上,如圖7(a)所示,然后按照焊點處理的步驟方法焊接即可。

(2)措施2:順著導線芯線方向,橫著剪去導線芯線直徑的1 / 3~1 / 2,然后將剩余導線芯線剪切面緊貼電連接器接觸體焊杯放置,如圖7(b)所示,按照焊點處理所述步驟方法焊接即可完成。特殊情況下,電連接器的焊接處理方法無法保證電連接器長期使用的可靠性,因此正式產品禁止使用,只允許在特殊情況下臨時使用。

圖7 導線過粗的焊接方案

5 典型接線異常問題

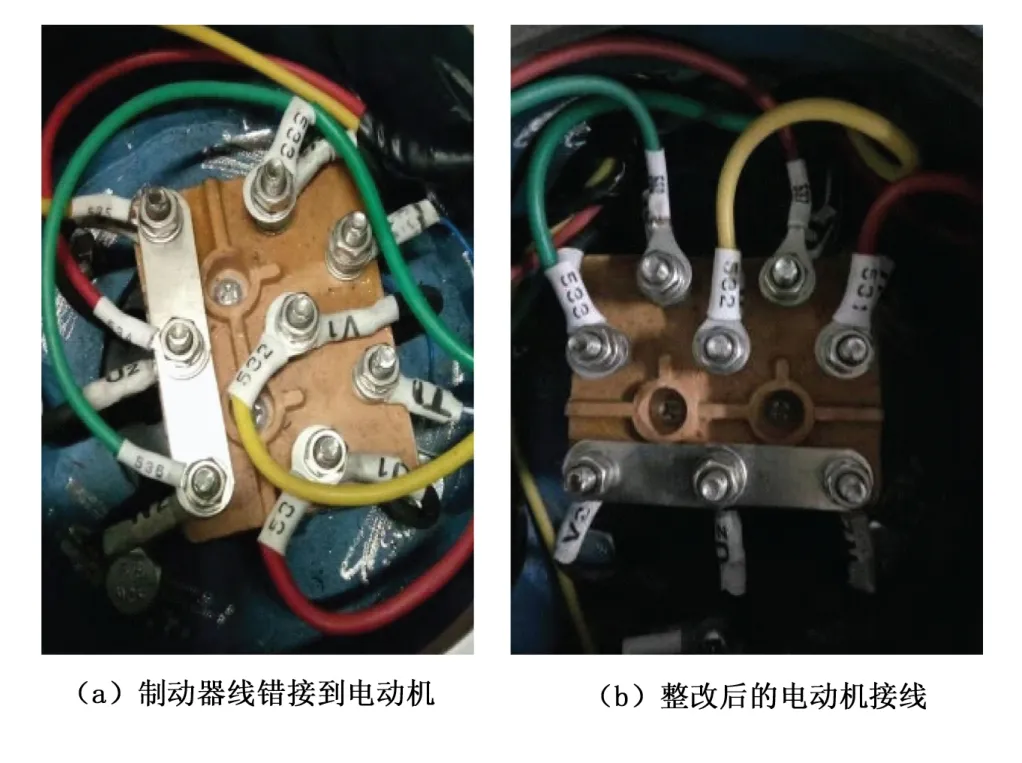

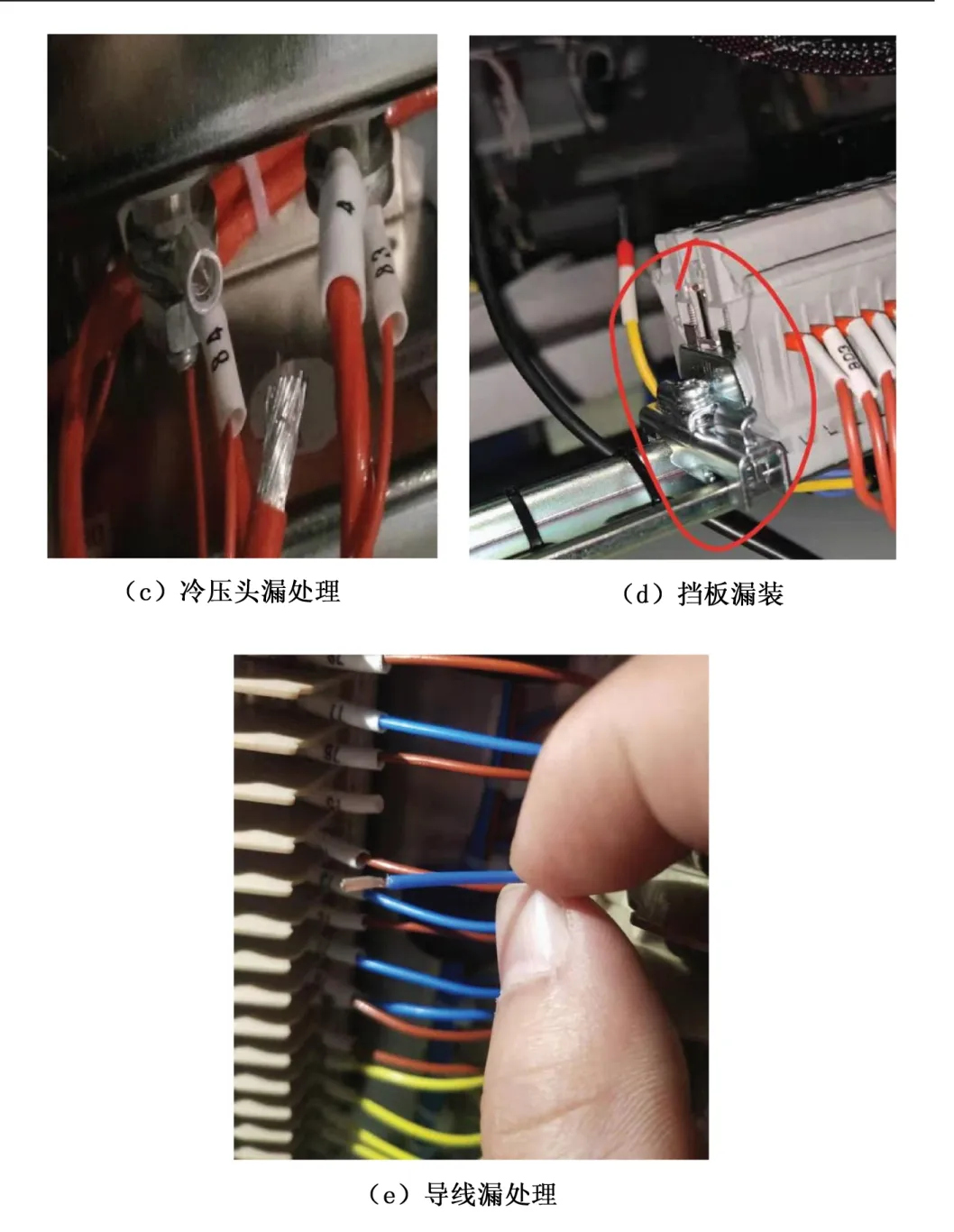

典型接線異常問題如圖9 所示。其中,圖9(a)所示為導線接錯位置。將制動器的3 根線(534、535、536)錯誤地接到電動機上,并且直接接成短路。圖9(c)、圖9(e)所示為導線冷壓頭[11-12]漏處理;圖9(d)所示為擋板漏裝造成短路。接錯位置和漏處理也是生產安裝中經常出現的典型問題,在裝備調試和故障排查的過程中經常遇到。

圖9 典型接線異常問題

解決這個問題,需要生產技術人員認真閱讀電裝工藝、接線表[13],熟悉元器件的位置,操作時勤檢查。

6 結束語

本文重點分析了影響電氣產品質量的常見問題,接觸器接線端導線接觸不良、打火,電連接器及接線端子排的問題,總結了這些問題產生的主要原因,并針對這些影響電氣產品質量的問題,提出了具體的解決方案。

由此證明,無論是電氣控制設備的設計、生產環節,還是安裝、調試等環節,細節的處理對電氣控制設備的可靠運行都起著關鍵的作用。只有熟練掌握所需技術的一流技術人員,才能生產出一流、高可靠性的產品。高可靠性的電氣控制系統是保障自動化、智能化現代裝備高效率、可靠性運行的基礎。