某大型混流式水輪機頂蓋止漏環缺陷處理典型案例分析

劉 波,黃世超,梁 恒,何澤勝,蔡 鵬

(雅礱江流域水電開發有限公司,四川成都 610051)

0 引言

某水電站位于四川省涼山州西昌市與鹽源縣交界的雅礱江上,是錦屏一、二級電站和二灘電站的中間梯級電站。工程的主要任務是發電。水庫正常蓄水位為1 330 m,壩前水位變化幅值為9 m,總庫容7.6億m3,屬于日調節水庫。電站裝設4臺600 MW的混流式水輪發電機組,總裝機2 400 MW,設計多年平均發電量約118.7億kW·h。水輪機型號為HLD538-LJ-770,水輪機的額定水頭115 m、最大水頭128 m、最小水頭108.2 m,額定轉速為100 r/min、飛逸轉速190 r/min,比轉速207.56 m·kW,額定流量為586.07m3/s、額定出力為611 MW、額定效率為92.67%,補氣方式為大軸中心自然補氣。水輪機轉輪進口直徑7 700 mm、葉片數為15片,葉片進水邊厚度為250 mm、出水邊厚度7~19 mm,采用ASTMA743 CA-6NM不銹鋼材料制造,轉輪總重252 t(見圖1)。

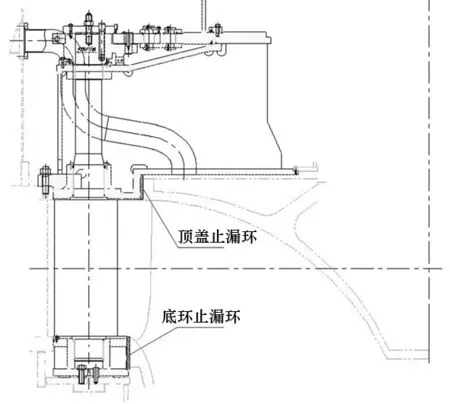

圖1 水輪機結構示意圖

1 概述

止漏環為設置在混流式水輪機轉輪與頂蓋及底環間用于減小漏水并可更換的密封結構,其作用主要是減小水輪機容積損失,保護轉輪上冠、下環免遭磨損。止漏環在機組運行狀態下分為轉動止漏環和固定止漏環。轉動止漏環包括上止漏環和下止漏環,固定止漏環包括底環止漏環和頂蓋止漏環。止漏環的安裝主要有兩種方式:一種是止漏環靠機械力頂壓與本體貼合然后焊接在一起,該結構方式焊接量相對較大,焊接變形易導致本體加工尺寸的變化,止漏環焊后需進行加工;另一種是先將止漏環焊接成整體,在保證一定過盈量的情況下進行熱套或冷套(轉動止漏環采用熱套、固定止漏環采用冷套),并且固定止漏環在冷套后可不進行加工。

該水電站頂蓋止漏環和底環止漏環,采用結構焊接的固定方式。材質為0Cr18Ni9不銹鋼,厚度為40 mm,與轉輪上的轉動止漏環相匹配。上止漏環間隙設計值為3.2~3.75 mm,機組安裝后的實際值為3.0 mm;下止漏環間隙設計值為4.05~4.55 mm,機組安裝后的實際值為3.7 mm。

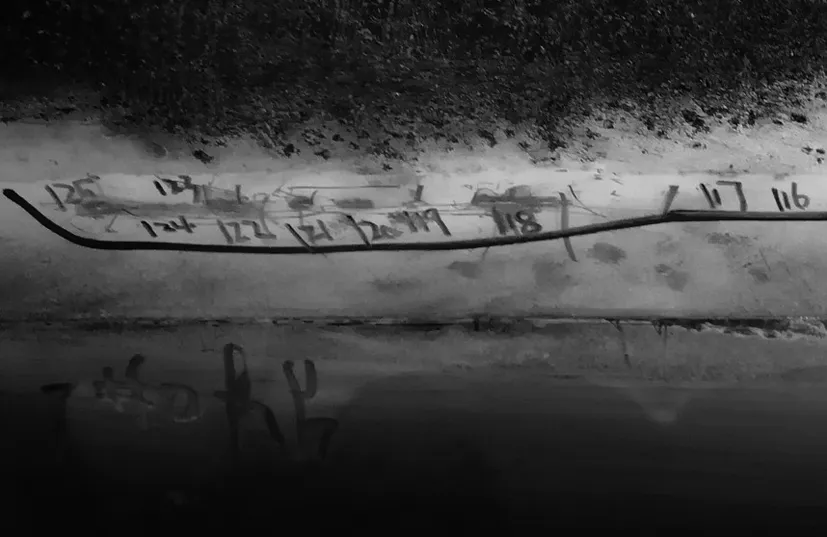

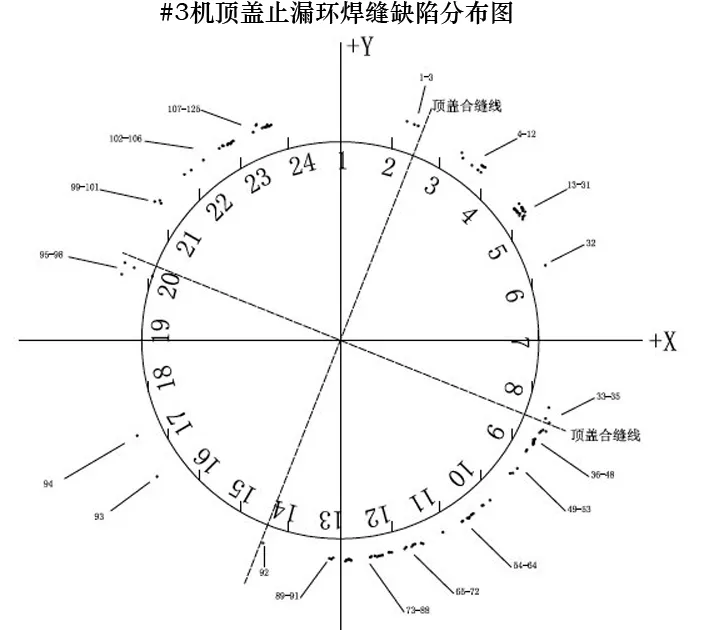

該水電站#3機組檢修時,通過對頂蓋止漏環焊縫進行探傷檢查,發現頂蓋止漏環焊縫表面共存在125處斷續線性缺陷和點狀缺陷(見圖2),其中最長的缺陷長30 mm左右,在#3和#4活動導葉之間,缺陷分布情況(見圖3)。

圖2 止漏環缺陷情況

圖3 止漏環焊縫缺陷分布圖

2 現場檢查分析

2.1 檢查測量

為檢查頂蓋止漏環缺陷發展的嚴重程度、對機組安全運行的影響,以及為處理該缺陷提供相關依據,對頂蓋與止漏環裝配間隙、止漏環與頂蓋焊縫深度、止漏環厚度及焊縫缺陷形態四個方面進行檢查。

在頂蓋與止漏環焊縫中選取5段進行抽檢,每段長20 mm左右,寬15~25 mm左右,抽查的位置為:焊縫內外側均有缺陷的部位1處,焊縫內側有缺陷的部位1處,焊縫外側有缺陷的部位1處,焊縫無缺陷的部位1處,焊縫磨開后有缺陷的一瓣止漏環中部選取1處。

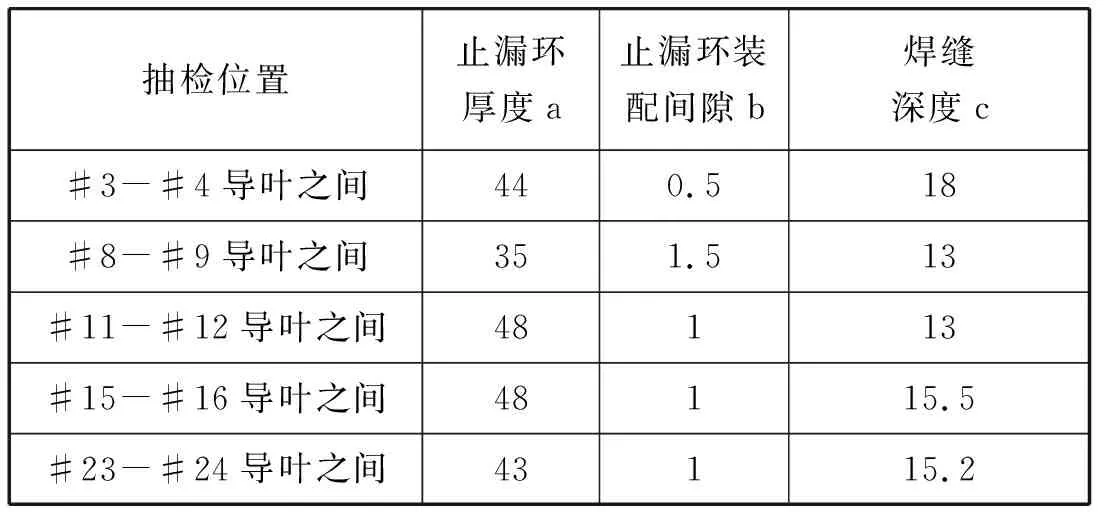

按上述原則選定位置并做好標記,使用旋轉銼對抽檢部位進行打磨刨除,打磨深度直至暴露出頂蓋與止漏環裝配間隙為止。打磨刨除時控制速度,避免速度過快導致發熱變形,影響止漏環間隙。各選定位置打磨刨除完成后,測量止漏環實際厚度a,頂蓋與止漏環裝配間隙b,并用深度尺測量刨除位置的深度c(該深度即為止漏環與頂蓋焊縫的深度),見圖4。止漏環焊縫打磨刨除后數據(見表1)。

圖4 止漏環與頂蓋焊縫處打磨刨除情況

表1 止漏環焊縫打磨刨除后測量檢查表 單位:mm

2.2 缺陷分析

通過對指定位置止漏環焊縫各部位進行測量,可以看出止漏環的厚度在35~48 mm之間,止漏環與頂蓋的裝配間隙在0.5~1.5 mm之間,焊縫深度在13~18 mm之間,以及焊縫存在層間斷續未熔合、氣孔、夾雜等情況(見圖5、圖6)。

圖5 止漏環焊縫缺陷情況

圖6 止漏環焊縫缺陷情況

經過對止漏環焊縫缺陷機械清理后的檢查發現,焊縫缺陷均為不連續的淺表性缺陷,缺陷深度在1~5 mm左右,屬于焊縫層間未熔合,為焊接過程中焊接速度與焊接擺動匹配不佳所致,排除了焊接裂紋的可能性。

3 缺陷處理

為保證水輪機的安全穩定運行,對頂蓋止漏環焊縫PT探傷出的所有顯示缺陷進行處理,主要處理為:缺陷清理、補焊處理、焊縫打磨、檢查、數據測量等工藝。

3.1 缺陷清理

(1) 使用旋轉銼對所有缺陷進行清理。

(2) 對打磨后的區域按ASME標準進行PT檢查,直至無缺陷。

3.2 補焊處理

(1) 將待焊區域及附近50 mm的油污、水分等異物清理干凈。

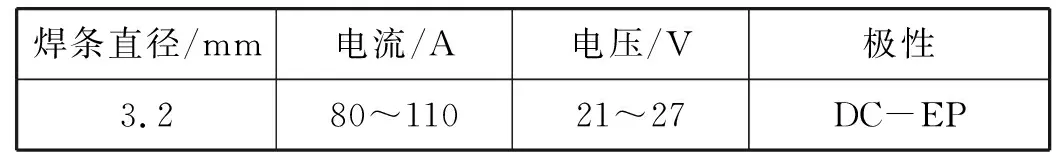

(2) 使用手工電弧焊進行焊接。采用φ3.2 mm的AWSE309L焊條,并對焊條進行烘焙,用焊條保溫桶進行儲存。

(3) 焊接前用火焰加熱的方式對待焊區域及附近75 mm范圍內進行預熱,溫度≥25 ℃。焊接參數(見表2)。焊接過程中控制焊接速度,采用斷焊的方式進行,不在同一處位置一直施焊,將焊縫道間溫度控制在200 ℃以內。

表2 焊接參數表

3.3 焊縫打磨

對焊接后的區域進行打磨,打磨時控制打磨力道和區域,避免傷及母材、局部有凹陷和超出打磨區域,打磨后表面無凹凸不平現象、毛刺或者凹孔、沙眼現象。

3.4 檢查

按照ASME標準對補焊區域進行PT探傷檢查,并對打磨區域使用刀口尺進行檢查,允許最大下凹量為0.1 mm,如超出范圍則重新按上述步驟進行處理。

4 結論

由于止漏環位于水輪發電機組的底部,并位于轉動部件和固定部件位置處,且最大間隙一般為4 mm左右,一旦發生止漏環損壞事件,只有對機組進行大修將轉輪吊出基坑才能進行檢修,耗時耗力,給電站帶來巨大的經濟損失。因此即使止漏環發生細小的缺陷也應及時進行處理,并在機組后續運行過程中做好機組狀態監測工作,防止重大設備損壞事件的發生。