原位自生TiC對高鉻鑄鐵堆焊金屬組織與性能的影響

王 馳,孫俊生,徐 虎,靳 軍,澹臺凡亮,田洪芳

(1. 山東大學,材料液固結構演變與加工教育部重點實驗室,濟南 250061;2. 山東能源重裝集團大族再制造有限公司,泰安 271000)

0 引 言

過共晶高鉻鑄鐵堆焊金屬具有優異的耐磨性能[1],其優異的耐磨性能主要與液相凝固過程中析出的初生碳化物Cr7C3有關。Cr7C3的尺寸、形狀、體積分數和分布對過共晶高鉻鑄鐵堆焊金屬的性能有很大影響,同時初生Cr7C3周圍起支撐作用的奧氏體和鐵素體也會影響其性能[2-3]。但是,粗大柱狀Cr7C3碳化物在沖擊載荷作用下容易脫落,導致高鉻鑄鐵堆焊金屬的耐磨性能較差,不適合應用于沖擊磨損工況[4]。因此,如何提高過共晶高鉻鑄鐵堆焊金屬的韌性,改善其抗沖擊性能,受到業界的普遍關注。

藥芯焊帶具有熔敷速率高、焊縫寬、稀釋率低、易實現自動堆焊等特點[5],廣泛用于磨輥[6]、錘頭錘柄[7]等耐磨件的表面堆焊強化。智小慧等[8-10]研究發現,TiC對采用鑄造工藝制備的過共晶高鉻鑄鐵中碳化物具有細化作用。但是鑄造條件下獲得的結論是否適于熔池高溫停留時間短、冷卻速率快的堆焊工藝有待研究。基于此,作者設計了一種高鉻鑄鐵藥芯焊帶,通過改變藥粉中鈦鐵粉的含量,研究了原位自生TiC對堆焊金屬組織和性能的影響規律,分析了TiC的作用機理,為調控高鉻鑄鐵組織以及提高堆焊金屬的抗裂性、抗沖擊性能提供試驗數據。

1 試樣制備與試驗方法

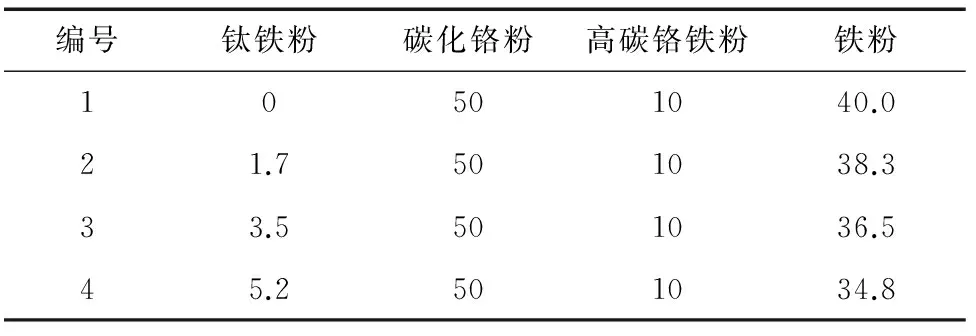

在內徑6 mm、壁厚0.2 mm的304不銹鋼管中填充藥粉,壓制成型制得高鉻鑄鐵堆焊藥芯焊帶。藥粉原料為碳化鉻粉(Cr2C3質量分數99.2%)、高碳鉻鐵粉(其中鉻質量分數69.8%,碳質量分數8.4%)、鐵粉、鈦鐵粉(其中鈦質量分數41%)。控制藥粉中鉻、碳等元素含量使堆焊金屬達到過共晶成分要求,并保證堆焊金屬中形成Cr7C3初生碳化物,設計的配方如表1所示。藥芯焊帶的藥粉填充率,即藥粉質量與藥芯焊帶質量之比為0.7,焊帶長度為40 cm,寬度為8 mm,厚度為2 mm。

表1 制備藥芯焊帶所用藥粉的配方(質量分數)

以藥芯焊帶為焊接材料,在尺寸為200 mm×50 mm×10 mm的Q235低碳鋼基板中心沿長度方向,采用非熔化極惰性氣體保護焊(TIG)進行單層單道堆焊試驗,焊接工藝參數為鎢極直徑3 mm、焊接電流140150 A、電弧電壓20 V、熔覆速度2 mm·s-1、氬氣流量16 L·min-1。在單層堆焊金屬上沿垂直于焊接方向截取金相試樣,經打磨、拋光,用體積比為2…3…5的硝酸、鹽酸、氫氟酸混合溶液腐蝕后,采用XJP-6A型光學顯微鏡觀察堆焊金屬橫截面不同位置的顯微組織。采用JSM-6600V型掃描電鏡(SEM)觀察微觀形貌,并用附帶的能譜儀(EDS)進行微區成分分析。采用Imagepro Plus軟件對堆焊金屬背散射電子圖像進行處理,統計出硬質相的尺寸和體積分數。采用DHV-1000型顯微硬度計測堆焊金屬的截面顯微硬度,載荷為4.9 N,保載時間為15 s,測試間隔為1 mm,相同測試深度測3次取平均值。在基板和堆焊金屬上截取尺寸為10 mm×10 mm×30 mm的試樣,采用M-2000型磨損試驗機進行磨損試驗,對磨球為經滲碳處理的表面硬度為59.2~60.2 HRC、直徑為40 mm的20CrMnTi鋼球,磨損轉速為400 r·min-1,載荷為150 N,磨損時間為60 min。經乙醇浸泡、超聲波清洗、吹風機吹干處理后,采用精度為0.1 mg的電子天平稱取磨損前后試樣的質量,計算磨損質量損失。

2 試驗結果與討論

2.1 對顯微組織的影響

由圖1可知,不同鈦鐵含量藥粉的藥芯焊帶堆焊金屬組織主要由長條狀和塊狀硬質相以及共晶組織組成。不含鈦鐵(鈦鐵粉質量分數為0)時,堆焊金屬中的硬質相粗大,分布不均勻且數量偏少;堆焊金屬上部的硬質相比中部和下部的粗大,這是因為熔池上部冷卻慢,液態存在時間長,硬質相容易長大;堆焊金屬下部硬質相數量較少,這是由于在Q235鋼基板的稀釋作用下,熔合線附近鉻、碳含量少所致。當加入鈦鐵粉后,堆焊金屬的硬質相得到細化,分布較均勻,數量明顯增多,且堆焊金屬中部的硬質相尺寸最小。在試驗條件下,含質量分數5.2%鈦鐵粉的藥芯焊帶堆焊金屬的硬質相細化最明顯,分布最均勻。緊密細小的共晶組織填充在硬質相中間,提高了硬質相與基體組織的結合強度。

圖1 含不同質量分數鈦鐵粉藥芯焊帶堆焊金屬不同位置的顯微組織Fig.1 Microstructures of different positions of flux-cored welding tape surfacing metal with different mass fractions of ferro-titanium powder:(a-d) upper part; (e-h) middle part and (i-l) lower part

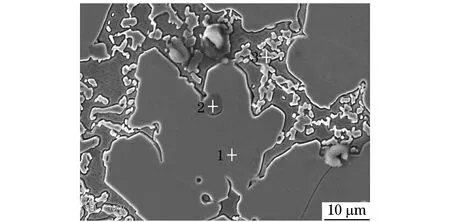

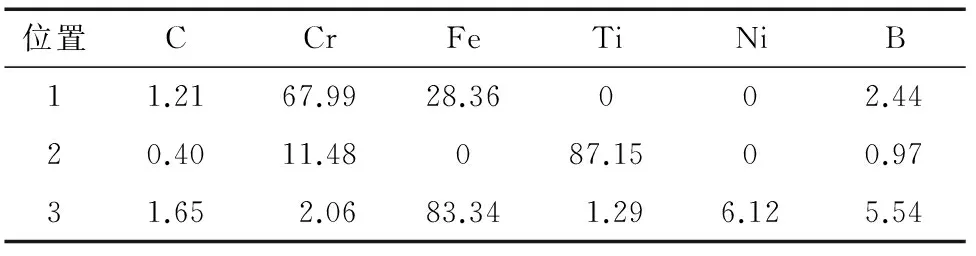

由圖2和表2可以看出:含質量分數5.2%鈦鐵粉的藥芯焊帶堆焊金屬中部位置1的鉻含量很高,堆焊金屬以過共晶方式結晶,因此位置1的物相為Cr7C3初生碳化物,呈典型的塊狀和條狀;位置2的鈦質量分數高達87.15%,碳質量分數為0.4%,鈦是強碳化物形成元素,因此該相為TiC;TiC被Cr7C3包圍,說明TiC與Cr7C3結合良好。TiC和Cr7C3的錯配度為9.3%,二者具有很好的晶格匹配關系[8],TiC可作為Cr7C3異質形核的核心而促進形核。位置3含有大量的鐵元素以及少量的鉻、鎳元素,應是固溶了鉻、鎳的鐵基固溶體。

圖2 含質量分數5.2%鈦鐵粉藥芯焊帶堆焊金屬中部的SEM形貌和EDS分析位置Fig.2 SEM morphology and EDS analysis position of middle part of flux-cored welding tape surfacing metal with 5.2wt% ferro-titanium powder

表2 圖2中不同位置的EDS分析結果(質量分數)

2.2 硬質相細化與TiC的細化機理

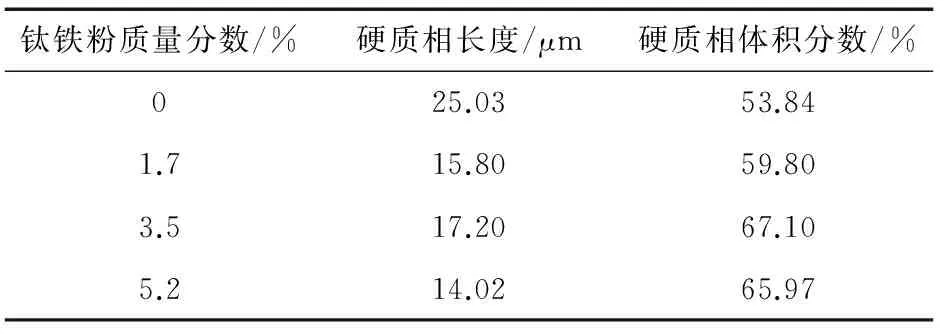

由表3可以看出:藥芯焊帶藥粉中添加鈦鐵粉后,堆焊金屬中硬質相Cr7C3的體積分數增大,尺寸減小;當鈦鐵粉質量分數為3.5%時,Cr7C3的體積分數最大,比藥粉中不含鈦鐵粉的提高了13.26%;當鈦鐵粉質量分數為5.2%時,Cr7C3的細化最明顯,其平均尺寸為藥粉中不含鈦鐵粉的56%。

表3 含不同質量分數鈦鐵粉藥芯焊帶堆焊金屬中硬質相的長度和體積分數

Fe-Cr-Ti-C系合金熔池內涉及的冶金反應如下:

Ti+Fe=FeTi

(1)

Ti+2Fe=Fe2Ti

(2)

3Fe+C=Fe3C

(3)

3Cr+2C=Cr3C2

(4)

7Cr+3C=Cr7C3

(5)

Ti+C=TiC

(6)

2Fe+B=Fe2B

(7)

Cr+2B=CrB2

(8)

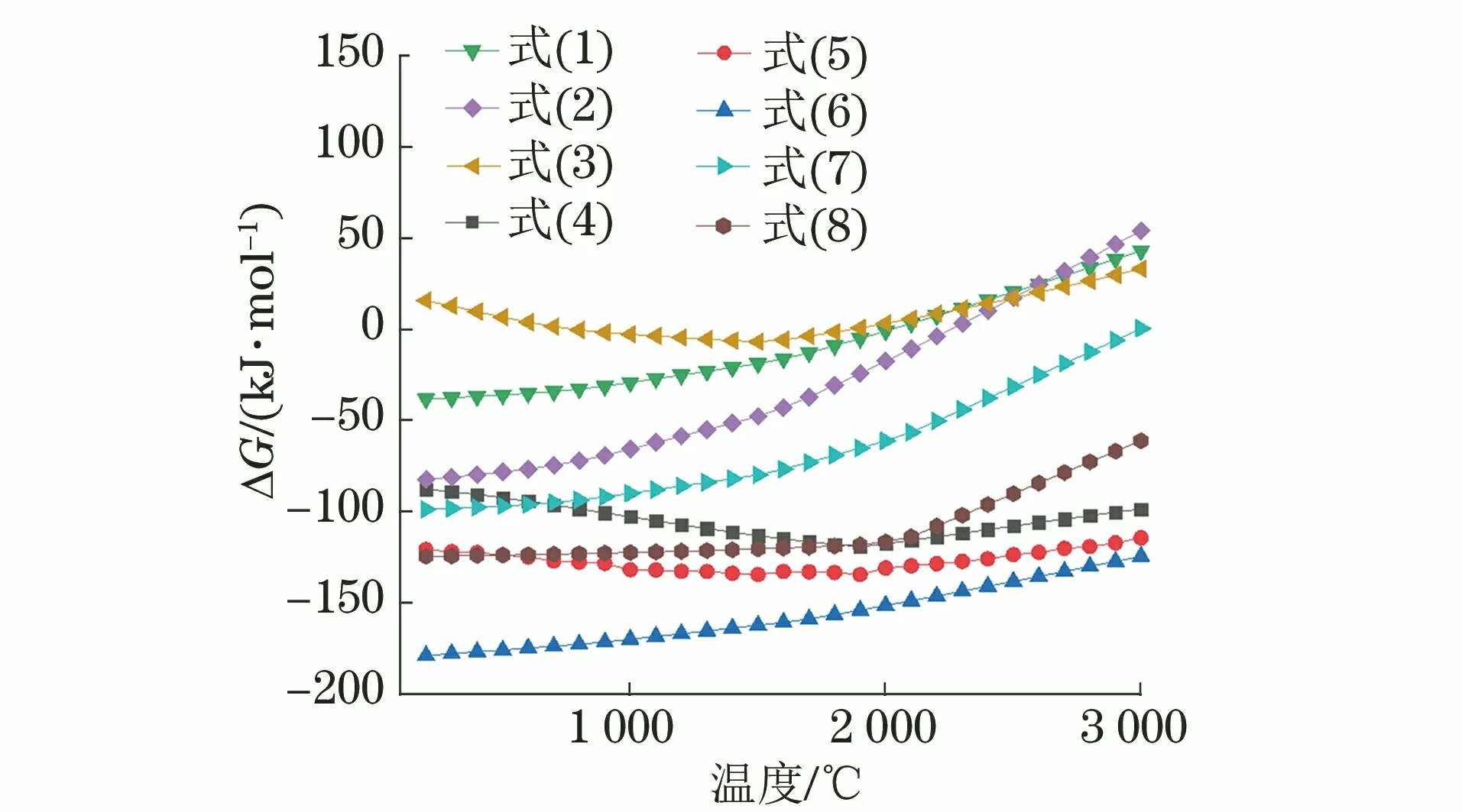

借助HSC Chemistry軟件,計算冶金反應吉布斯自由能ΔG,設定溫度范圍為2003 000 ℃,結果如圖3所示。如果ΔG為負值,則說明反應可自發進行,反之則不能自發進行。由圖3可知:在2 000 ℃下鈦和鐵可自發反應生成FeTi和Fe2Ti,而鐵與碳生成Fe3C的反應基本不能自發進行,其余的各反應均可自發進行;在200~3 000 ℃范圍,鈦與碳反應生成TiC的ΔG絕對值高于鉻與碳反應生成Cr3C3的,ΔG絕對值越小,反應越容易進行,所以TiC先于Cr7C3生成。由此可知,TiC可以作為Cr7C3的異質形核核心而細化Cr7C3。

圖3 Fe-Cr-Ti-C系合金反應的吉布斯自由能隨溫度的變化曲線Fig.3 Curves of Gibbs free energy vs temperature ofFe-Cr-Ti-C alloy reaction

分析可知TiC的作用機理:在TIG電弧的持續作用下,藥芯焊帶中含有鉻、碳、硼、鈦等的粉末全部熔化形成熔池;根據Fe-Cr-Ti-C系合金相圖[11],當熔池溫度降到TiC的析出溫度1 650 K時,TiC開始從液相中析出,當溫度降低到Cr7C3的析出溫度1 520 K時,Cr7C3以TiC為核心析出并長大,形成塊狀和長條狀Cr7C3硬質相;鈦元素會在Cr7C3表面富集,阻礙鐵、碳、鉻等原子向Cr7C3擴散,減緩Cr7C3碳化物的生長,從而起到細化Cr7C3的作用;隨著溫度的繼續降低,剩余液相發生共晶反應生成碳化物和Fe-Cr-Ni固溶體。

2.3 對硬度與耐磨性能的影響

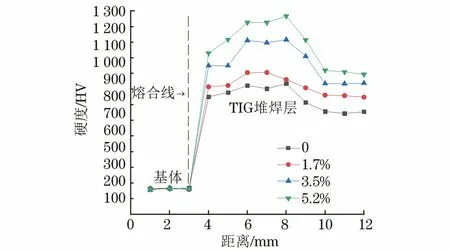

由圖4計算得到,當藥粉中鈦鐵粉質量分數分別為0,1.7%,3.5%,5.2%時,藥芯焊帶堆焊金屬的平均顯微硬度分別為740.6,821.0,974.7,1 078.7 HV,硬度逐漸增大。藥粉中添加鈦后,在焊接過程中原位反應生成的TiC可作為初生Cr7C3的異質形核中心,降低初生Cr7C3的形核阻力,細化初生碳化物;隨著藥粉中鈦含量的增加,堆焊金屬中尺寸細小且分布均勻的硬質相增多,因此顯微硬度提高。部分鈦也可通過固溶強化與細晶強化的方式提高堆焊金屬的硬度。藥粉中加入鈦鐵粉后堆焊金屬的硬度波動較大,且堆焊金屬中部的硬度明顯高于下部和上部的,這可能是由于TiC的密度(4.93 g·cm-3)[12]低于Cr7C3的(6.92 g·cm-3)[13],在熔池凝固過程中易在中部形成導致的,這與圖1觀察到的堆焊層中部Cr7C3硬質相的數量較下部明顯增加、尺寸較小的現象相符合。

圖4 含不同質量分數鈦鐵粉藥芯焊帶堆焊金屬的顯微硬度分布曲線Fig.4 Microhardness distribution curves of flux-cored welding tape surfacing metal with different mass fractions of ferro- titanium powder

含質量分數0,1.7%,3.5%,5.2%鈦鐵粉的藥芯焊帶堆焊金屬的磨損質量損失分別為8.2,5.4,3.6,2.5 mg。可知藥粉中添加鈦可以顯著提高堆焊金屬的耐磨性能,且耐磨性能隨著藥粉中鈦含量的增加而提高。含質量分數5.2%鈦鐵粉的藥芯焊帶堆焊金屬的磨損質量損失僅為不加入鈦鐵粉的30.5%,這與TiC使硬質相Cr7C3細化、分布更均勻、數量增加以及與TiC的復合強化有關。

3 結 論

(1) 高鉻鑄鐵堆焊金屬組織主要由長條狀和塊狀Cr7C3、共晶組織組成。藥芯焊帶藥粉中不含鈦鐵時,堆焊金屬中Cr7C3粗大,分布不均勻且數量少,加入鈦鐵粉后,組織中原位析出TiC相,Cr7C3尺寸減小,分布較均勻,數量明顯增加。當鈦鐵粉質量分數為5.2%時,Cr7C3細化最明顯,分布最均勻,其平均尺寸為藥粉中不含鈦鐵的56%。

(2) 藥芯焊帶藥粉中加入鈦鐵可提高堆焊金屬的硬度和耐磨性能,添加質量分數5.2%鈦鐵粉藥芯焊帶堆焊金屬的平均硬度比不加入鈦鐵粉的提高了338.1 HV,磨損質量損失僅為不加入鈦鐵粉的30.5%。

(3) TiC作為Cr7C3的異質形核核心,降低了Cr7C3的形核阻力,細化了Cr7C3;鈦元素會在Cr7C3表面富集,阻礙鐵、碳、鉻等原子向Cr7C3擴散,減緩Cr7C3碳化物的生長速率,從而起到細化Cr7C3的作用。