500 MPa級(jí)叉車(chē)門(mén)架型鋼C250b的研制

霍喜偉,高彩茹,宋玉卿,田余東,杜林秀,喬 鵬

(1.山東鋼鐵股份有限公司萊蕪分公司,濟(jì)南 271104;2.東北大學(xué)軋制技術(shù)及連軋自動(dòng)化國(guó)家重點(diǎn)實(shí)驗(yàn)室,沈陽(yáng) 110819;3.安徽美芝精密制造有限公司,蕪湖 241000)

0 引 言

叉車(chē)是工業(yè)企業(yè)和物流行業(yè)應(yīng)用廣泛的一種輕便的裝卸、搬運(yùn)設(shè)備。隨著經(jīng)濟(jì)和物流行業(yè)的不斷發(fā)展,叉車(chē)需求量不斷增加[1-2],質(zhì)量要求也相應(yīng)提高[3-4]。叉車(chē)升降部位的內(nèi)外門(mén)架由門(mén)架型鋼制作而成,承受著作業(yè)載荷和卸貨時(shí)的沖擊力[5],這對(duì)門(mén)架型鋼的強(qiáng)度、剛度和韌性提出較高的要求;門(mén)架型鋼的質(zhì)量直接影響到叉車(chē)的整車(chē)質(zhì)量。目前市場(chǎng)上供應(yīng)的門(mén)架型鋼主要以400~440 MPa級(jí)鋼為主[6-8]。隨著叉車(chē)市場(chǎng)競(jìng)爭(zhēng)的日趨激烈,叉車(chē)生產(chǎn)企業(yè)對(duì)門(mén)架型鋼提出了高強(qiáng)度、高韌性的特殊需求,例如某企業(yè)對(duì)C250b門(mén)架型鋼提出定制強(qiáng)度和韌性,要求屈服強(qiáng)度不低于500 MPa,抗拉強(qiáng)度不低于610 MPa,斷后伸長(zhǎng)率不小于17%,-20 ℃沖擊功不低于27 J。在國(guó)內(nèi)生產(chǎn)企業(yè)普遍無(wú)軋后冷卻裝置的設(shè)備條件下,生產(chǎn)此類(lèi)特殊要求的異型鋼難度較大,因?yàn)樵谠摋l件下無(wú)法通過(guò)控冷實(shí)現(xiàn)組織的細(xì)化,較難實(shí)現(xiàn)異型鋼連軋生產(chǎn)的控軋過(guò)程,以及較難實(shí)現(xiàn)較高的精軋控軋溫度以滿足矯直生產(chǎn)所需較高溫度的要求。因此,若要同時(shí)達(dá)到高強(qiáng)度與高韌性的綜合匹配,所采取的措施包括合理的成分體系設(shè)計(jì)與加熱、控軋過(guò)程的參數(shù)控制。作者對(duì)C250b型鋼的成分進(jìn)行設(shè)計(jì),參考實(shí)際生產(chǎn)工藝采用不同的精軋工藝對(duì)試驗(yàn)鋼進(jìn)行試制,以實(shí)現(xiàn)C250b型鋼的屈服強(qiáng)度不低于500 MPa,抗拉強(qiáng)度不低于610 MPa,斷后伸長(zhǎng)率不低于17%,-20 ℃沖擊功不低于27 J的定制目標(biāo),為此類(lèi)異型鋼批量生產(chǎn)及推廣應(yīng)用奠定重要的工藝及技術(shù)基礎(chǔ)。

1 試樣制備與試驗(yàn)方法

1.1 成分設(shè)計(jì)與試樣制備

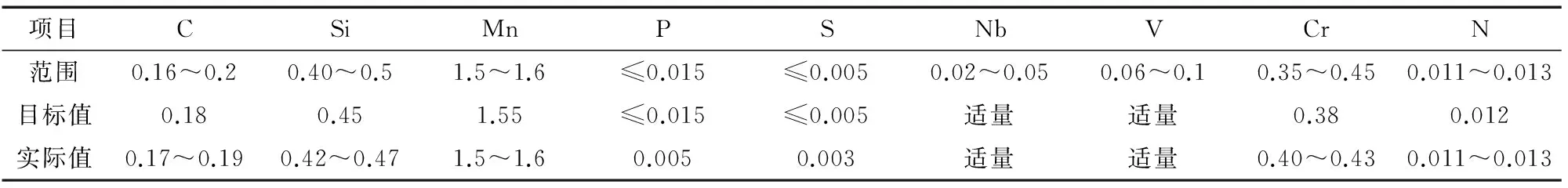

基于C250b門(mén)架型鋼的技術(shù)條件、使用特點(diǎn),按照YB/T 4237-2018中門(mén)架型鋼的成分體系,根據(jù)碳、錳、鉻、鈮、釩、氮等元素對(duì)奧氏體相變的影響規(guī)律及以固溶強(qiáng)化、析出強(qiáng)化和細(xì)晶強(qiáng)化等機(jī)制對(duì)強(qiáng)度的貢獻(xiàn)[9-11],并綜合考慮成本因素,確定該鋼的成分體系為C-Mn-Nb-V-Cr-N體系。碳元素是固溶強(qiáng)化效果最強(qiáng)的元素。每添加質(zhì)量分?jǐn)?shù)0.1%的碳元素,鋼的屈服強(qiáng)度便提高28 MPa[9];但在大斷面板坯中碳元素易產(chǎn)生中心偏析,甚至?xí)阡摰男牟啃纬神R氏體/貝氏體組織,極大損害鋼板的韌性。因此,將試驗(yàn)鋼中碳元素的質(zhì)量分?jǐn)?shù)控制在0.2%以下,此碳含量可提供50~60 MPa的固溶強(qiáng)化值,占屈服強(qiáng)度目標(biāo)值的10%~11%。元素錳、硅、鉻、磷對(duì)屈服強(qiáng)度的貢獻(xiàn)量分別達(dá)130,26,24,3 MPa,總和為183 MPa,占屈服強(qiáng)度目標(biāo)值的36%左右。鈮元素既有提高未再結(jié)晶區(qū)溫度、擴(kuò)大未再結(jié)晶區(qū)軋制工藝窗口的作用,又有析出強(qiáng)化的作用。從成本因素考慮,鈮按標(biāo)準(zhǔn)中的最小質(zhì)量分?jǐn)?shù)添加,即0.02%,計(jì)算得到的再結(jié)晶終止溫度為1 010 ℃,比未添加鈮的提高了130 ℃,為未再結(jié)晶區(qū)控軋的實(shí)施提供較寬的工藝窗口;同時(shí)鈮在高溫下的析出有利于奧氏體晶粒的細(xì)化,繼而實(shí)現(xiàn)鐵素體組織的細(xì)化。釩元素在奧氏體區(qū)與氮結(jié)合成為晶內(nèi)鐵素體形核核心,從而提高鐵素體的形核率[12],細(xì)化鐵素體晶粒;同時(shí)釩可在鐵素體中形成細(xì)小且均勻分布的VCN第二相,起到析出強(qiáng)化作用。最終設(shè)計(jì)的化學(xué)成分見(jiàn)表1。按照設(shè)計(jì)成分稱(chēng)取原料,采用真空爐冶煉方法鑄造150 kg鑄錠,并將鑄錠鍛造成中間坯體。對(duì)坯體取樣進(jìn)行化學(xué)成分分析,得到試驗(yàn)鋼的實(shí)際成分(見(jiàn)表1)。

表1 C250b門(mén)架型鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù))

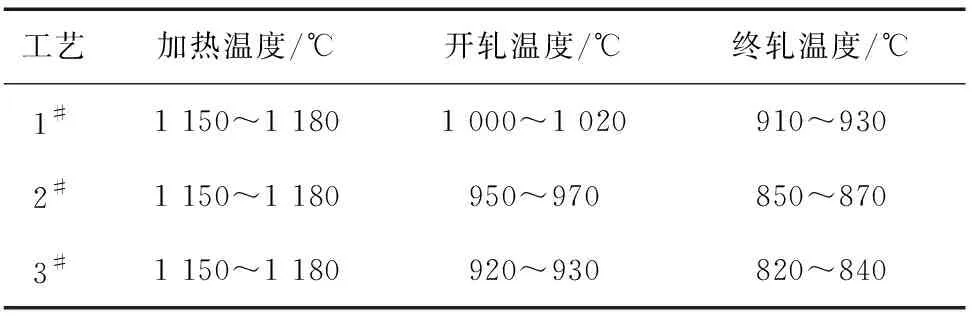

利用Thermo-calc熱力學(xué)軟件計(jì)算出試驗(yàn)鋼的平衡相變點(diǎn)A1(共析鋼發(fā)生奧氏體與珠光體間轉(zhuǎn)變的溫度)、A3(亞共析鋼發(fā)生奧氏體與鐵素體間轉(zhuǎn)變的溫度)分別為516 ℃和817 ℃,在軋制過(guò)程中控軋溫度的制定參考A1和A3。C250b門(mén)架型鋼的斷面形狀及尺寸見(jiàn)圖1,型鋼的腹板厚度為20 mm。現(xiàn)場(chǎng)C250b門(mén)架型鋼的生產(chǎn)流程為粗軋1→粗軋2→精軋。粗軋1階段為孔型中翻鋼軋制階段。粗軋2和精軋階段主要為腹板部位水平軋制階段。由于門(mén)架型鋼的性能測(cè)試標(biāo)準(zhǔn)規(guī)定僅針對(duì)腹板部位,因此集中對(duì)腹板部位的組織和力學(xué)性能進(jìn)行研究。腹板的厚度相當(dāng)于中厚板規(guī)格,且在精軋最后階段為水平軋制,因此在實(shí)驗(yàn)室條件下,根據(jù)中厚板精軋階段無(wú)翻鋼的水平軋制方法[13-14],采用500 mm二輥試驗(yàn)軋機(jī)對(duì)尺寸為120 mm×120 mm×200 mm的坯體進(jìn)行軋制。根據(jù)加熱時(shí)奧氏體晶粒長(zhǎng)大的規(guī)律,將精軋加熱溫度設(shè)定為1 150~1 190 ℃[15],950 ℃以下精軋的壓縮比控制在3.0~3.5,軋制道次為7道,壓下率分別為39.2%,37.0%,21.7%,22.2%,10.7%,12.0%,9.1%,鋼板厚度依次為73,46,36,28,25,22,20 mm。試驗(yàn)鋼的精軋工藝參數(shù)如表2所示,軋后冷卻方式為空冷,冷卻速率為1.0~1.3 ℃·s-1。1#工藝的開(kāi)軋溫度接近再結(jié)晶臨界溫度,3#工藝的開(kāi)軋溫度接近Ar1(冷卻時(shí)奧氏體向珠光體轉(zhuǎn)變的開(kāi)始溫度),2#工藝的開(kāi)軋溫度在3#工藝基礎(chǔ)上提高30 ℃。由于在大工業(yè)生產(chǎn)C250b門(mén)架型鋼過(guò)程中,當(dāng)將坯體厚度由120 mm經(jīng)7道次精軋至厚度20 mm時(shí),其溫度下降約100 ℃,因此將終軋溫度設(shè)置為比開(kāi)軋溫度低約100 ℃。

圖1 C250b門(mén)架型鋼的斷面形狀及尺寸Fig.1 Section shape and size of C250b gantry steel

表2 試驗(yàn)鋼的精軋工藝參數(shù)

1.2 試驗(yàn)方法

在試驗(yàn)鋼板長(zhǎng)度方向的1/2處沿橫截面取樣,經(jīng)磨光、拋光,用體積分?jǐn)?shù)4%硝酸酒精溶液腐蝕后,在BX53M型光學(xué)顯微鏡上觀察顯微組織。切取厚度約為0.5 mm的試樣,用砂紙磨制至50 μm厚左右,沖裁成φ3 mm的小圓片,再用電解雙噴減薄儀減薄成透射電鏡試樣, 采用TecnG2F20型場(chǎng)發(fā)射透射電子顯微鏡(TEM)觀察析出相形貌。根據(jù)GB/T 228.1-2010,沿軋制方向截取尺寸為400 mm×32 mm×20 mm的全厚度拉伸試樣,在WAW-1000D型電液伺服萬(wàn)能試驗(yàn)機(jī)上進(jìn)行室溫拉伸試驗(yàn),拉伸速度為3 mm·min-1。按照GB/T 229-2007,沿軋制方向截取尺寸為55 mm×10 mm×10 mm的標(biāo)準(zhǔn)V型缺口試樣,在9250HV型全數(shù)字?jǐn)[錘沖擊試驗(yàn)機(jī)上進(jìn)行-20 ℃沖擊試驗(yàn)。沖擊試驗(yàn)結(jié)束后,采用FEI Quanta 600型掃描電子顯微鏡(SEM)觀察沖擊斷口形貌。

2 試驗(yàn)結(jié)果與討論

2.1 顯微組織與力學(xué)性能

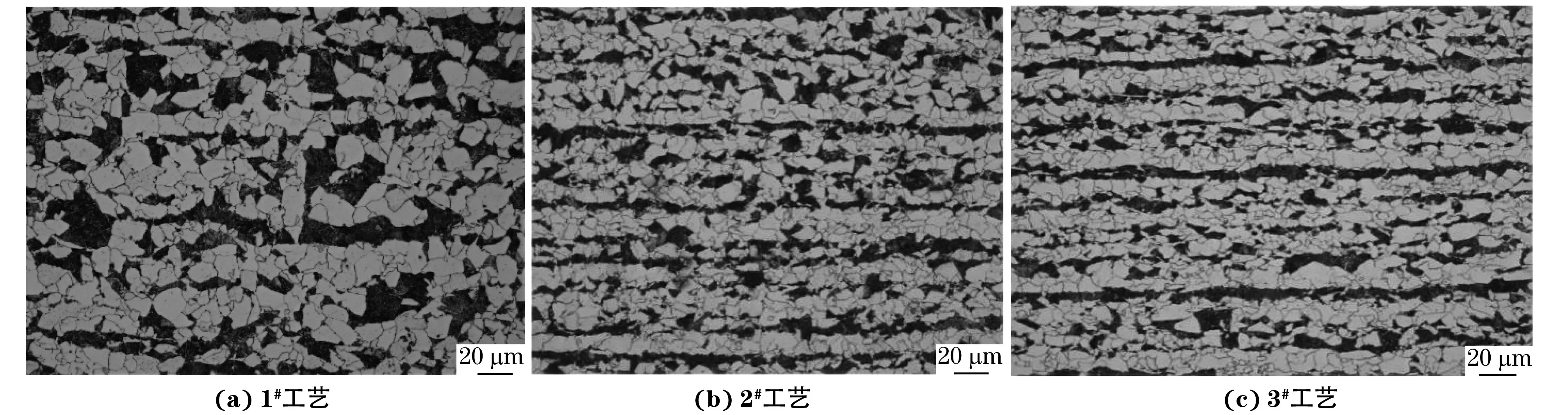

由圖2可知,不同精軋工藝下制備得到試驗(yàn)鋼的組織均為鐵素體+珠光體組織。統(tǒng)計(jì)得到,1#,2#,3#工藝下試驗(yàn)鋼的平均晶粒尺寸分別為8.0,7.0,6.3 μm,可見(jiàn)2#,3#工藝下試驗(yàn)鋼的晶粒尺寸明顯小于1#工藝的。

圖2 不同精軋工藝下試驗(yàn)鋼的顯微組織Fig.2 Microstructures of test steel by different finishing rolling processes: (a) 1# process; (b) 2# process and (c) 3# process

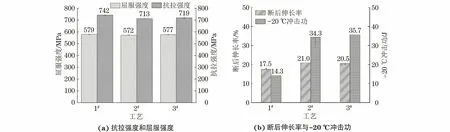

由圖3可以看出:不同工藝制備的試驗(yàn)鋼的屈服強(qiáng)度為570~580 MPa,抗拉強(qiáng)度為713~742 MPa,斷后伸長(zhǎng)率約為20%,均達(dá)到屈服強(qiáng)度不低于500 MPa,抗拉強(qiáng)度不低于610 MPa,斷后伸長(zhǎng)率不小于17%的指標(biāo)要求;3種工藝下試驗(yàn)鋼的低溫沖擊功相差較大,1#工藝下試驗(yàn)鋼的-20 ℃沖擊功為13~15 J,遠(yuǎn)低于-20 ℃沖擊功不低于27 J的指標(biāo)要求,而2#,3#工藝下的-20 ℃沖擊功為28~44 J,達(dá)到指標(biāo)要求。

圖3 不同精軋工藝下試驗(yàn)鋼的力學(xué)性能Fig.3 Mechanical properties of test steel by different finishing rolling processes: (a) yield cool tensile strength and (b) percentage elongation after fracture and impact energy at -20 ℃

2.2 分析與討論

基于控軋控冷理論,未再結(jié)晶區(qū)軋制參數(shù)的控制主要包括未再結(jié)晶區(qū)累積變形量的控制以及未再結(jié)晶區(qū)溫度的控制。累積變形量決定變形帶的數(shù)量,從而決定鐵素體形核量[16]。1#工藝的開(kāi)軋溫度設(shè)定為1 000~1 020 ℃,且間隙道次內(nèi)鋼的溫降在10 ℃左右,說(shuō)明未再結(jié)晶區(qū)累積壓下量為53 mm,總壓下率為72.6%。而2#,3#工藝的開(kāi)軋溫度分別為950~970 ℃和930~970 ℃,均低于臨界再結(jié)晶溫度(1 100 ℃),未再結(jié)晶區(qū)累積壓下量為100 mm,總壓下率達(dá)到83.3%。由于2#,3#工藝下的未再結(jié)晶區(qū)累積壓下量遠(yuǎn)大于1#工藝的,單位體積奧氏體內(nèi)的晶界和變形帶數(shù)量多于1#工藝的,亦即鐵素體形核點(diǎn)較多,因此晶粒細(xì)化效果較顯著。2#,3#工藝的開(kāi)軋及終軋溫度比1#工藝的低60~90 ℃,平均晶粒尺寸減小了1~2 μm。應(yīng)用Hall-Petch關(guān)系式,得到1#,2#,3#工藝下晶粒細(xì)化對(duì)屈服強(qiáng)度的貢獻(xiàn)值分別為165,177,191 MPa。

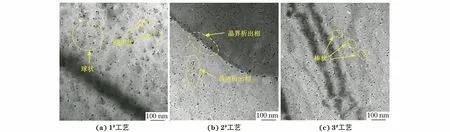

由圖4可以看出,在不同精軋工藝下試驗(yàn)鋼中均彌散析出大量第二相粒子,粒子呈球狀、棒狀及蠕蟲(chóng)狀。使用Image-Pro Plus分析軟件統(tǒng)計(jì)得到3種工藝下第二相的析出量、尺寸基本相同,平均尺寸均為6.75 nm,體積分?jǐn)?shù)均約為0.073%。參考文獻(xiàn)[17-18],計(jì)算得到第二相析出對(duì)屈服強(qiáng)度的貢獻(xiàn)值約為100 MPa。

圖4 不同精軋工藝下試驗(yàn)鋼中析出相的TEM形貌Fig.4 Precipitate phase TEM morphology of test steel by different finishing rolling processes: (a) 1# process;(b) 2# process and (c) 3# process

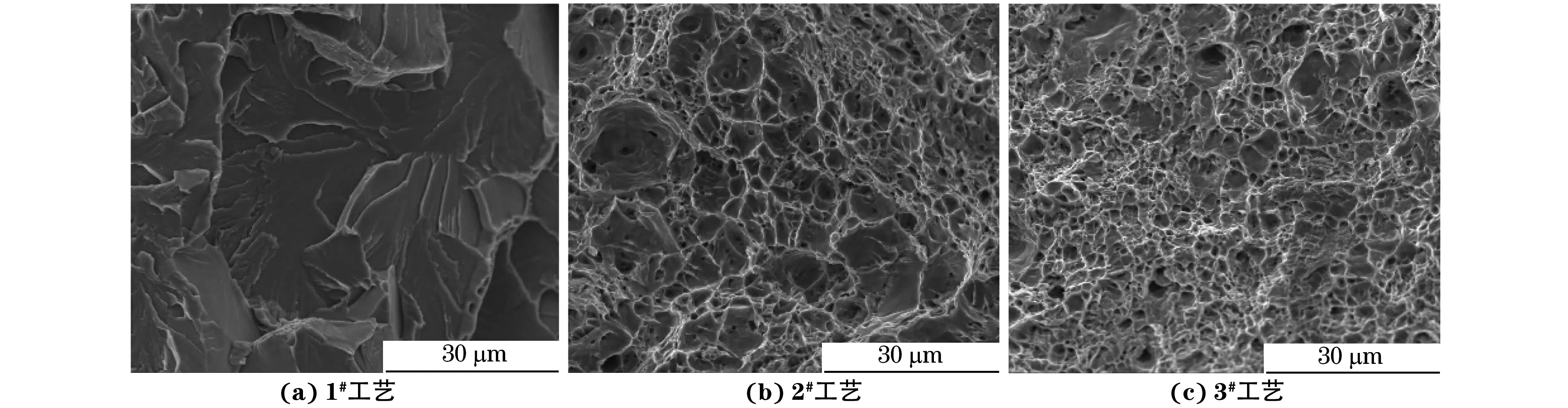

由圖5可以看出:1#工藝下試驗(yàn)鋼的沖擊斷口由解理面組成,呈明顯的脆性斷裂特征;2#,3#工藝下試驗(yàn)鋼的沖擊斷口呈韌窩狀,且3#工藝下的韌窩較深、數(shù)量較多、尺寸更均勻,說(shuō)明該鋼韌性更好。結(jié)合顯微組織可知,當(dāng)晶粒尺寸為78 μm時(shí),試驗(yàn)鋼發(fā)生韌脆轉(zhuǎn)變。為保證試驗(yàn)鋼的-20 ℃沖擊功不低于27 J,鐵素體晶粒尺寸應(yīng)細(xì)化至7 μm以下。細(xì)晶強(qiáng)化可以同時(shí)提高強(qiáng)度和韌性[17]。在精軋過(guò)程中應(yīng)保證試驗(yàn)鋼在未再結(jié)晶區(qū)發(fā)生變形;在設(shè)計(jì)精軋溫度時(shí),終軋溫度應(yīng)盡量接近奧氏體-鐵素體相變點(diǎn)A3,即817 ℃左右,然后根據(jù)軋制速率及溫降反推出開(kāi)軋溫度,以保證最大晶粒細(xì)化程度。

圖5 不同精軋工藝下試驗(yàn)鋼的沖擊斷口形貌Fig.5 Impact fracture morphology of test steel by different finishing rolling processes: (a) 1# process; (b) 2# process and (c) 3# process

由力學(xué)性能參數(shù)可知,2#,3#工藝下試驗(yàn)鋼的性能均達(dá)到指標(biāo)要求,說(shuō)明可以在大工業(yè)生產(chǎn)中設(shè)置較寬的精軋溫度控制窗口。綜合考慮門(mén)架型鋼的平直度與軋機(jī)負(fù)荷,選擇2#工藝為工業(yè)試制工藝。

3 結(jié) 論

(1)設(shè)計(jì)了化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)為0.16~0.20 C,0.40~0.50 Si,1.50~1.60 Mn,0.35~0.45 Cr,

微量Nb+V的C250b門(mén)架型鋼,該鋼經(jīng)粗軋、精軋和空冷后的組織為鐵素體+珠光體組織。在奧氏體未再結(jié)晶區(qū)軋制時(shí),軋制溫度越低,組織的細(xì)化效果越好。當(dāng)開(kāi)軋溫度控制在920~970 ℃,終軋溫度控制在820~870 ℃時(shí),C250b門(mén)架型鋼的晶粒明顯細(xì)化,其平均晶粒尺寸不大于7 μm,此時(shí)試驗(yàn)鋼達(dá)到屈服強(qiáng)度不低于500 MPa,抗拉強(qiáng)度不低于610 MPa,斷后伸長(zhǎng)率不小于17%,-20 ℃沖擊功不低于27 J的指標(biāo)要求。

(2) 對(duì)于滿足技術(shù)條件的試驗(yàn)鋼,其固溶強(qiáng)化對(duì)屈服強(qiáng)度的貢獻(xiàn)值約為240 MPa,細(xì)晶強(qiáng)化的貢獻(xiàn)值為177~191 MPa,第二相析出強(qiáng)化的貢獻(xiàn)值約為100 MPa。

[14] 高彩茹.500MPa級(jí)超級(jí)鋼開(kāi)發(fā)及使用性能的研究[D].沈陽(yáng):東北大學(xué),2006.

GAO C R.Development of 500 MPa grade super-steel and study on its usage performance [D].Shenyang:Northeastern University,2006.

[15] 高彩茹,霍喜偉,宋玉卿,等.500 MPa級(jí)門(mén)架型鋼的奧氏體晶粒長(zhǎng)大行為[J].金屬熱處理,2020,45(1):139-142.

GAO C R,HUO X W,SONG Y Q,et al.Austenite grain growth behavior of 500 MPa grade gantry steel[J].Heat Treatment of Metals,2020,45(1):139-142.

[16] 小指軍夫. 控制軋制·控制冷卻——改善鋼材材質(zhì)的軋制技術(shù)發(fā)展[M].李伏桃, 陳巋,譯.北京: 冶金工業(yè)出版社, 2002:6-13.

KOZASU I. Controlled rolling and controlled cooling-Technological evolution in enhancement of mechanical properties through hot rolling [M]. LI F T, CHEN K Y, Transl. Beijing:Metallurgical Industry Press,2002:6-13.

[17] 雍歧龍.鋼鐵材料中的第二相[M].北京:冶金工業(yè)出版社,2006.

YONG Q L.Secondary phases in steels [M].Beijing:Metallurgical Industry Press,2006.

[18] 方芳,雍岐龍,楊才福,等.含釩微合金鋼的析出行為研究[J].鋼鐵,2010,45(3):66-69.

FANG F,YONG Q L,YANG C F,et al.Precipitation behavior in vanadium micro-alloyed steel[J].Iron & Steel,2010,45(3):66-69.