氧化鋁陶瓷注射成型產業發展現狀與展望

趙靖 王璽 聶洪波 董廣成

摘 要:氧化鋁陶瓷注射成型是一種制備陶瓷零件的新型技術。目前已得到良好的產業應用。本文論述了該技術最新的國內外發展狀況,分析了我國在陶瓷CIM領域面臨的市場問題,認為當前氧化鋁陶瓷注射成型產業面臨的主要挑戰是創新和行業融合性不足,產業利潤率提升慢,材料種類單一。展望未來,應建立“應用拓展、產業發展、行業聯合”的思路,以推進氧化鋁陶瓷注射成型產業的發展,為建設創新型國家提供有力支持。

關鍵詞:氧化鋁陶瓷;注射成型;產業發展

1 氧化鋁陶瓷注射成型概述

陶瓷通常是經過制粉、成型、燒結等工藝制成,從其應用來看,可分為結構陶瓷和功能陶瓷兩大類。氧化鋁是結構陶瓷的主力軍,在陶瓷領域內有著重要的地位。氧化鋁(尤其是α-Al2O3)的導熱性高、硬度高、電阻率大、耐腐蝕、耐高溫,且具有很強的抗氧化性。以純的α-Al2O3含量多少,依次衍生出了一個大系列的結構陶瓷種類,包括剛玉瓷、95瓷、85瓷、莫來石瓷等。

氧化鋁陶瓷材料低塑性的特點決定了其成型工藝中,是可以近凈成型方式進行的。近年來,氧化鋁陶瓷應用領域不斷增加,對于陶瓷件的復雜度、精密度等方面提出了更嚴苛的要求。傳統的氧化鋁陶瓷成型技術在匹配這些需求時顯得力不從心。粉末注射成型(Powder Injection Molding,PIM)是上世紀美國成形物理公司研究出的一種新型技術[1],它將塑料的注塑成型和粉末冶金技術完美的結合,能夠獲得尺寸精密、形狀復雜度高的陶瓷零件。經過燒結后,一般無需進行后處理或僅需極少的后處理工藝,其尺寸公差可達±0.1%左右,且與塑料注塑過程類似,生胚成型時所產生的注塑管道等材料可重復利用,有利的保證了材料的高回收率。

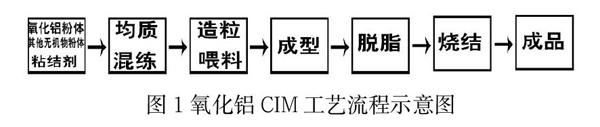

從使用材料來講,PIM可細分成金屬注射成型(Metal Injection Molding,MIM)和陶瓷注射成型(Ceramic Injection Molding,CIM)兩類。氧化鋁陶瓷注射成型屬于CIM,其基本工藝過程為將氧化鋁粉和其他無機材料粉末混合后,添加一定量的粘結劑,一般為石蠟、聚乙二醇、聚醛樹脂[2]等。為使這些陶瓷粉末具備塑料的可注塑性,粘結劑的添加量遠遠超過常規干壓成型等方法所需要的粘結劑含量。粘結劑與氧化鋁陶瓷粉體均質后進入特制的陶瓷注塑機進行成型,然后再用各種方式脫脂、燒結,最后經加工制成產品。其工藝流程圖如圖1所示。

經過幾十年的發展,氧化鋁陶瓷注射成型技術已經展示了重要的價值地位和多樣化的應用前景,是先進制造和智能制造的一個發展方向。為搶占疫情防控常態下的發展機遇,滿足3C、家用電器、汽車、醫療等行業的生產需求,了解氧化鋁CIM技術的現狀,探討其產業未來發展的方向,開發新型的CIM技術對建設創新型國家、實現現代化具有深刻的意義。

2 氧化鋁CIM產業現狀

2.1 國內外產業規模增加

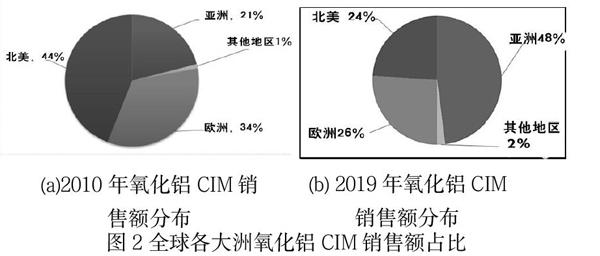

現在,氧化鋁CIM已經發展成具有很高競爭力的、制造復雜小型零件的成形方法,2002年全球從事氧化鋁的注射成形的公司是70家。2010年擴大到130家左右,2015年統計氧化鋁CIM的企業已經超過200家,全球有二十幾個公司提供喂料。整個氧化鋁CIM行業的從業人員達到三千多人。其中,純剛玉氧化鋁材料CIM占了總利潤的80%以上[3-6]。圖2是2010年和2019年全球氧化鋁CIM銷售額的分布圖。從圖上可以看出,近年來,亞洲的發展速度非常迅速,無論是從市場占有率、產品外形還是應用行業來講,都有了明顯的進步。

我國氧化鋁CIM技術發展較快,產業規模穩步增長,上下游的產業鏈條正在趨于完善,形成了較好的產業格局,并逐步建立了完整的氧化鋁CIM生態體系。根據中國粉末冶金協會產業聯盟的統計,在2015-2019年五年間,我國從事PIM生產的企業規模增速超過35%[7-9],這一速度超過了世界平均水平。在氧化鋁CIM方面,我國的本土企業也有了一定量的成長,涌現出浙江景鵬、山東鵬程等一批龍頭企業[10],業務量和銷售額也在逐年進步。

2.2 應用領域不斷拓展

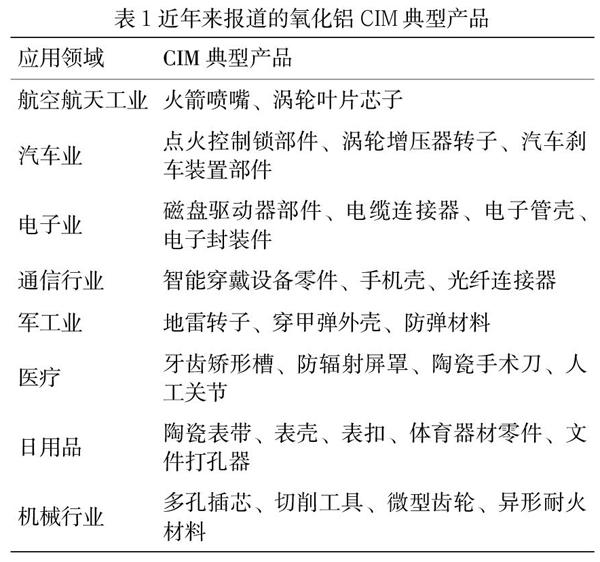

進入21世紀以來,粉末注射成型的產業化大幅增長。應用領域從最開始的航空工業,軍工業等方面逐漸滲透到民用領域,諸如汽車、電子、醫療、通訊等等。尤其是近五年來,隨著3C數碼的需求量持續增加,在這些行業(尤其是手機產業)里的氧化鋁CIM應用也取得了長足進步。例如,小米手機的幾款新型5G手機產品的后殼就采用了氧化鋁注射成型制造。如表1所示,現在氧化鋁CIM零件在很多領域如醫療、通訊、機加工、武器裝備等都有很好的應用空間[11-13]。

3 問題與挑戰

從當前氧化鋁CIM發展所取得的成績來看,我國氧化鋁CIM行業的規模是值得肯定的,但與歐美日等發達地區和國家相比,在基礎理論、粘結劑體系、脫脂關鍵工藝等方面仍存在較大的差距,因此產業發展所面臨的挑戰也十分顯著。從氧化鋁CIM角度分析,我國的氧化鋁陶瓷注射成型的核心裝備(如陶瓷注射成型機等)和關鍵元器件(如耐磨螺桿等)還需要進口;一些先進的粘結劑體系和脫脂工藝的工業應用主要在歐美國家進行開發。這些國家和地區借助資金、人才和技術優勢,設置了各種技術壁壘。我國在氧化鋁CIM產業發展面臨的問題和挑戰主要包括以下幾個方面。

3.1行業融合性不足

粉末注射成型的一些關鍵性技術基本都是歐美等國家率先開展起來的。從陶瓷產量來講,我國一直穩居世界前列,但是關鍵核心的工藝卻一直是跟隨國外的先進技術。以氧化鋁CIM流程中最關鍵的脫脂工藝技術為例,傳統的氧化鋁陶瓷CIM的熱脫脂速率慢,所需時間長且最終燒結體容易產生變形、氣孔等缺陷,導致了CIM的氧化鋁器件很難在厚壁零件上取得進展。因此國外發展出來體積性加熱、加熱過程快且均勻的微波加熱脫脂技術[14]、時間縮短一半以上的水溶性脫脂技術[15]、流變性能更高的凝膠脫脂技術[16]等,而國內企業基本上則會在這些技術的基礎上進行修補完善,沒有完整的自我創新。

近幾年德國著名的化工公司BASF[17],在CIM行業開發了一鳴驚人的催化脫脂技術。催化脫脂的過程是一個固相轉化為氣相的過程,從而避免了熱脫脂過程中由于出現了液相而導致的生胚軟化,也避免了由于重力、內應力影響而產生的燒結體變形和缺陷,而其最大的優勢在于脫脂速度是目前已知所有脫脂工藝中最高的。催化脫脂的原理是利用硝酸或草酸做催化劑,把聚甲醛等有機載體大分子分解為甲醛,甲醛迅速在胚體中擴散完成脫除[18]。表2是催化脫脂技術和其他幾種脫脂技術的工藝優缺點對比表。BASF公司在推廣該技術時甚至將氧化鋁陶瓷注射成型后的生胚制成了可以彈跳的球體,以證明其生胚的力學強度性能。與此同時,德國PIM行業兩大制造商阿博格(Arburg)注塑機公司和克萊默(Cremer)熱處理設備公司,攜手BASF共同成立了行業的A.B.C聯盟[19-21],在氧化鋁CIM產業中,涵蓋了從原料、注塑到連續燒結的全過程。

但是BASF的產品已經申請了專利保護,并將這種以聚醛樹脂(POM)為粘結劑體系的一大類材料(包括多種金屬材料和陶瓷材料)命名為Catamold。因此國內企業如果想使用這種材料進行氧化鋁CIM的生產,只能花高價購買此材料或支付不菲的專利使用費用。這個技術成本遠遠超過了氧化鋁陶瓷的生產成本,甚至超過了成品價格。這給我國的科技人員和生產企業一個警示,必須發展我國獨立的創新技術支撐氧化鋁CIM產業的發展,并成立行業內聯盟,確保團隊作戰,優勢互補,達到技術領先的目的。

3.2 產業利潤率提升較慢

從國內來看,主要的氧化鋁陶瓷CIM公司還是分布在長三角,珠三角地區。這是由于這些地區的上游原材料供應商和下游應用企業資源充足。其余地區如華北、陜西,河南,兩湖地區也有部分廠商,但規模都不大[22-23]。而如果沒有這些便利的地理位置優勢,氧化鋁陶瓷的注射成型產業很難得到開展,說明其產業利潤率較低。從氧化鋁陶瓷的CIM工藝中可以看出,脫脂時間長、能耗高、產品生產周期長等因素都制約產品利潤的提升。因此必須從技術上進行革新,達到更好的市場競爭力。圖3是廈門某企業在開展前期調研時,筆者根據其生產的場地、人工、能源、產品(95瓷管)等因素,所進行的CIM項目生產可行性分析。分為自制物料和外購物料兩種情況。從圖3中可以看出,若采用BASF生產的POM基注塑料,則其成本的72%將會被原材料所占據,因此根本無法實現市場化。只有提升了自制物料的技術水平,才可能使產品的生產成本下降,并具備與其他氧化鋁成型生產方式爭奪市場的能力。

2.3 材料種類相對單一

盡管氧化鋁陶瓷產品是一個龐大的家族,但從CIM行業看,目前行業領先者并不突出。BASF雖然一直在大力推廣其Catamold系列材料,但由于價格較高,未能有大范圍的普及。阿博格注塑機也成立了專門用于CIM機型的研發中心[24],同樣受制于價格和生產效率,推進速度緩慢。現階段氧化鋁CIM的產業化主要是由99瓷或剛玉的CIM陶瓷產品構成,約占整個氧化鋁CIM行業銷售額的95%以上[25]。這是因為剛玉或99瓷產品附加值較高,對于復雜產品來說有一定的利潤率。但是其他氧化鋁陶瓷材料的CIM產業還處于一個需要提升的階段。尤其是一些非剛玉瓷的器件,例如95瓷、85瓷甚至75瓷等,其產品應用領域十分廣泛,產量也位居結構陶瓷之首,卻因為生產成本過高而使這些材料的CIM技術無法進入市場。因此,一定要大力發展新的CIM工藝,使成本、能耗和生產周期進一步顯著降低,才能使氧化鋁陶瓷總體的CIM產業有明顯提升。

4 結論與展望

我國已進入十四五時期,在這個偉大的年代,科技人員要堅持創新的核心地位,并豎立科技自立自強的信念。智能制造技術和先進無機非金屬材料技術都是十四五規劃的科技重點發展方向。從未來的發展趨勢來看,盡管近期受到了新冠疫情的影響,產業的擴展出現一定程度的減緩[26],但是整體還是呈現了良好的態勢。在氧化鋁陶瓷的CIM產業發展方面,應進一步加強基礎理論研究,建立創新工藝,降低成本、提高質量。要加強在氧化鋁陶瓷行業的CIM材料體系發展,重點發展目前用量最多的95瓷、85瓷等系列產品,使氧化鋁的CIM產業進入高速發展期,縮短甚至趕超歐美日等發達國家。同時,利用已經積累的多行業經驗,重點革新和升級我國的特色裝備,打破國外設置的重重技術壁壘,推動高性能和高精密度的氧化鋁CIM工藝與裝備及其配套技術的創新性發展。

氧化鋁陶瓷注射成型技術憑借其更高的材料利用率,更靈活的制造復雜外形產品等優勢,對其他氧化鋁陶瓷成型工藝的替代作用越來越強,未來的應用領域也將越來越廣。當前,全球粉末冶金技術和注塑技術的發展日趨成熟,技術和應用方面要不斷推陳出新,抓住新的應用市場。總體而言,要把握“應用拓展、產業發展、技術創新”的思路。應用拓展方面需結合氧化鋁CIM工藝特點進行產品設計和優化,優先發展復雜零件需求較多的市場,如電子、醫療、通訊等行業;產業發展要結合氧化鋁CIM設備和裝備的特點,提高氧化鋁CIM批量生產能力,建立原料到市場的完整的產業生態環境,培育一批具有國際競爭力的領先科研團隊和生產企業;技術創新方面,要力求完善氧化鋁陶瓷CIM的行業標準,結合云制造、大數據、物聯網等新興技術及其他基于工業4.0的智能集成系統,促進CIM材料、設備和技術的全面革新。隨著疫情后期經濟回暖,3C工業、新能源產業和汽車工業等領域的快速發展,氧化鋁陶瓷注射成型產業定將迎來更廣闊的市場。

參考文獻

[1] Krauss V A, Oliveira A A M, Klein A N, et al. A model for PEG removal from alumina injection molded parts by solvent debinding[J]. Journal of Materials Processing Technology, 2006, 182:268-273.

[2] Thomas Y, Marple B R. Partially water-soluble binder formulation for injection molding sub micrometer zirconia[J]. Advanced Performance Materials, 1998, 5:25-41.

[3] Liang S Q, Huang B Y, Ahmad Z A, et al. Preparation and evaluation of Al2O3 plastic forming feedstock with partially water soluble polymer as a binder[J]. Mater. Process Tech., 2003, 137:128-131.

[4] 趙威, 饒平根. Si3N4陶瓷注射成形研究進展[J]. 佛山陶瓷, 2012, 193(9): 7-10.

[5] Eva Hnatkova. Berenika Hausnerova. Petr Filip. Evaluation of powder loading and flow properties of Al2O3 ceramic injection molding feedstocks treated with stearic acid[J]. Ceramics International, 2019, 45(16): 20084-20090.

[6] Huang B S, Fu S, Zhang S S, et al. Effect of different contents of zirconia and yttrium oxide on microstructure and properties of high alumina ceramics[J]. International Journal of Applied Ceramic Technology, 2020, 17(3): 1183-1193.

[7] 宋明, 謝志鵬, 溫佳鑫等. 先進陶瓷注射成型的脫脂工藝進展[J]. 陶瓷學報, 2015, 36(2): 119-126.

[8] 周剛, 奉龍彪, 周志勇等. 陶瓷粉末注射成型工藝及研究進展[J]. 材料研究與應用, 2018, 12(02): 75-80.

[9] 王如波, 王勇, 顧濤. 粉末注射成型技術的研究和應用[J]. 橡塑技術與裝備, 2020, 46(02): 22-27.

[10] 楊萌萌. 基于注射成型的Al2O3陶瓷3D打印技術工藝研究[D]. 蘭州大學, 2018.

[11] Thomas-Vielma P, Cervera A, Levenfeld B, et al. Production of Alumina Parts by Powder Injection Molding with a Binder System Based on High Density Polyethylene[J]. Journal of the European Ceramic Society, 2008, 28(4): 763-771

[12] Wilson P J, Blackburn S, Greenwood R W, et al. The effect of alumina contamination from the ball-milling of fused silica on the high temperature properties of injection molded silica ceramic components [J]. Journal of the European Ceramic Society, 2011, 31(6): 977-981.

[13] Zhang X, Liang S, Zhang P, et al. Fabrication of transparent alumina by rapid vacuum pressureless sintering technology[J]. Journal of the American Ceramic Society, 2012, 95: 2116-2119.

[14] 賀毅強, 胡建斌, 張奕等. 粉末注射成形的成形原理與發展趨勢[J]. 材料科學與工程學報, 2015, 33(1): 139-144.

[15] Ren S B, Qu X B, Humail I S, et al. Effects of Binder Compositions on Characteristics of Feed stocks of Micro sized SiC Ceramic Injection Molding[J]. Powder Metallurgy, 2007, 50(3): 255-259.

[16] 張俊, 張偉閣, 高成慧. 凝膠注射成型氧化鋁陶瓷坯體的力學性能研究[J]. 廣西輕工業, 2011(12): 28-29.

[17] Stuer M. Nano pore characterization and optical modeling of transparent polycrystalline alumina[J]. Advanced Functional Materials, 2012, 22: 2303-2309.

[18] 胡鵬程. 陶瓷的注射成型技術及其研究進展[J]. 中國陶瓷工業, 2018, 25(5): 14-18.

[19] 鮑崇高, 許飛. 擠出成形法制備多孔 SiC 陶瓷工藝研究[J]. 稀有金屬材料與工程, 2011, 40(1): 604-607.

[20] 朱玉苗, 高萬夫. Al2O3陶瓷注射成型工藝實驗研究[J]. 硅谷, 2013(3): 116-117.

[21] 彭和. 蔣顯全, 李婧等. 氧化鋁陶瓷注射成型研究進展[J]. 功能材料, 2015, 46(21): 21007-21012.

[22] 張笑, 鮑崇高, 喬冠軍等. 氧化鋁陶瓷注射成型用黏結劑及混料工藝研究[J]. 西安交通大學學報, 2011, 45(1): 127-131.

[23] 邱耀弘. 利用混煉方式作為PIM喂料改性技術[C]. 第三屆上海國際注射成型高峰論壇論文集, 2014.

[24] 謝志鵬, 宋明, 劉偉. 陶瓷部件的精密注射成型技術與產業化應用[J]. 中國陶瓷工業, 2015, 22(1): 31-36.

[25] 王澤群, 劉琦, 肖邦國. 我國粉末冶金產業現狀和市場前景[C]. 第十一屆中國鋼鐵年會論文集——S19.冶金技術經濟, 2017.

[26] Hehan Xie, Jie Jiang, Xianfeng Yang et al. Theory and practice of rapid and safe thermal debinding in ceramic injection molding[J]. International Journal of Applied Ceramic Technology, 2020, 17(3): 1098-1107.