大跨度重型鋼連廊整體液壓提升施工技術

莫 新,莫雪琪

(江西建工機械施工有限責任公司,江西南昌 330096)

1 工程概況

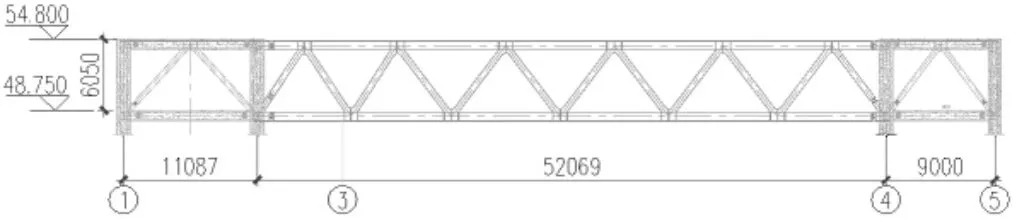

本工程南區1#、2# 樓設計鋼結構連廊,連廊最大標高54.800m,平面尺寸為 63m×(45~52.069m),位于建筑的 2~4 軸交A~H 軸之間,立面上位于建筑的12 層梁板~屋面梁板之間,標高+48.750~+54.800m。鋼連廊共由8 榀主桁架組成,各主桁架之間通過次梁連接,桁架跨度從45~50.767m 不等,自身高度6.050m,鋼連廊總重量約838.6t。鋼連廊主桁架立面圖見圖1。

圖1 鋼連廊主桁架立面

2 施工方案

2.1 施工準備

2.1.1 搭設地下室頂板支撐架

拼裝場地設置在1#、2#樓之間地下室頂板上,經計算頂板承載力滿足要求。但為了確保地下室頂板絕對安全,在八榀主桁架下方進行反頂,反頂支撐架采用輪扣架搭設。

2.1.2 主桁架拼裝支撐胎架

本工程由于頂板不在一個平面上,每一榀桁架需制作六個調平支撐架,在拼裝過程中,搭設腳手架操作平臺以方便桁架的拼裝。

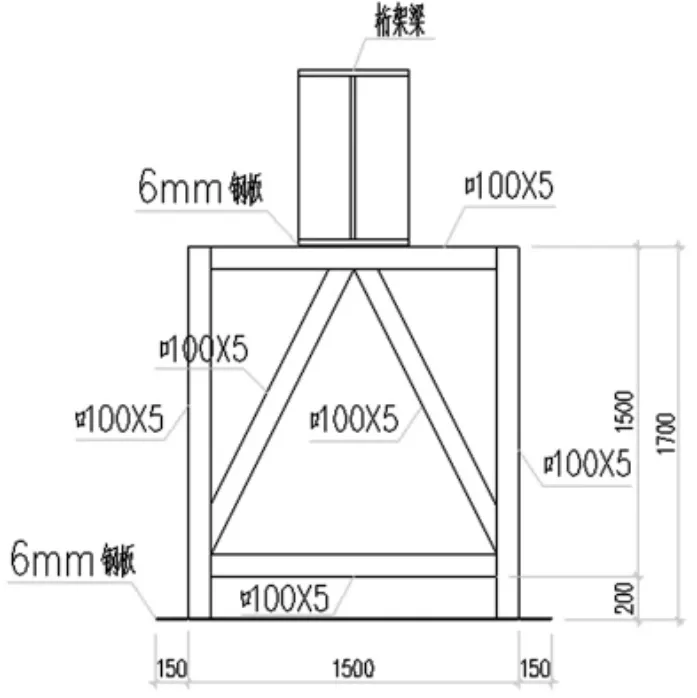

采用 100×100×5 的矩形方管制作一個 1800×1800×1700 的活動拼裝支撐架(見圖2),支撐架底面鑲嵌一塊6×1800×1800 鋼板并滿焊,以保證支撐架的承重面積,增強支撐架的承重能力。

圖2 拼裝支撐架立面

2.1.3 主桁架拼裝腳手架平臺

操作腳手架平臺搭設在3-4 軸/A-G/2 軸之間,搭設高度為7.75m,寬度為4.5m,腳手架落地在地下室頂板上。

2.2 桁架拼裝

(1)主桁架的下弦桿拼裝:在拼裝支架上進行下弦桿的拼裝,根據拼裝順序把工廠加工好的下弦桿分段桿件吊置拼裝平臺的胎模中進行定位對接。

(2)主桁架腹桿的拼裝:在主桁架下弦桿分段桿件對接焊口施焊完成并經對主桁架下弦桿分段桿件定位、焊接質量檢測合格后進行腹桿的拼裝,在腹桿拼裝前,必須完成拼裝腳手架的搭設,腹桿周邊腳手架步距根據腹桿斜度調整,以此固定腹桿。

(3)主桁架上弦桿的拼裝:起吊主桁架上弦桿空中與腹桿進行安裝螺栓的連接,每拼裝一段上弦桿需測量標高,把桁架的中心軸線的位置投影到支撐胎架承載面上并做好標記,以此中心線向兩邊引兩條輔助線(距離中心600mm)為參照點,進行初定位。在吊裝的過程中用測量儀器跟蹤測量進行構件的就位和偏差的調整,直到最終固定。

(4)整體拼裝鋼連廊。①首先拼裝中間E 軸的第一榀主桁架,再拼裝D 軸主桁架,然后拼裝E 軸與D 軸主桁架之間的次桁架連接成一個整體拼裝單元;拼裝F 軸的第三榀主桁架并E 軸主桁架用次桁架連接成一個整體的拼裝單元;同樣方法拼裝剩余的桁架直至完成整個鋼連廊拼裝;②整體連廊桁架拼裝完后,校正桁架垂直度偏差,可采用手拉葫蘆進行效正。應從中間向兩邊施焊,以防焊縫收縮導致桁架形變。經焊縫檢測合格并經監理驗收合格后進入整體提升工序。

2.3 鋼連廊整體提升

2.3.1 液壓設備配置

按照本工程中各吊點提升反力大小,使用16 臺XY-TS-75型液壓提升器作為提升設備,XY-TS-75 型液壓提升器提升量為75t,總提升量為1200t>838.6t,滿足要求。

2.3.2 施工工況計算分析

(1)應力計算:使用Midas 軟件對提升過程中鋼連廊的應力進行分析計算,桿件的應力應小于限值,否則應進行加固處理。

(2)變形計算:使用Midas 軟件對提升過程中鋼連廊的位移進行分析計算,桿件的最大豎向變形應小于限值,否則應進行加固處理。

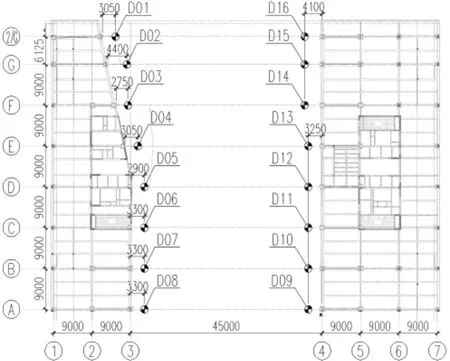

2.3.3 提升點布置

依據鋼連廊布置及提升工況計算的結果,提升吊點布置見圖3。

圖3 提升吊點平面布置

2.3.4 提升臨時措施

本次提升臨時措施主要包括提升平臺、臨時吊具、加固桿件、下托梁、水平構造以及導向架等。

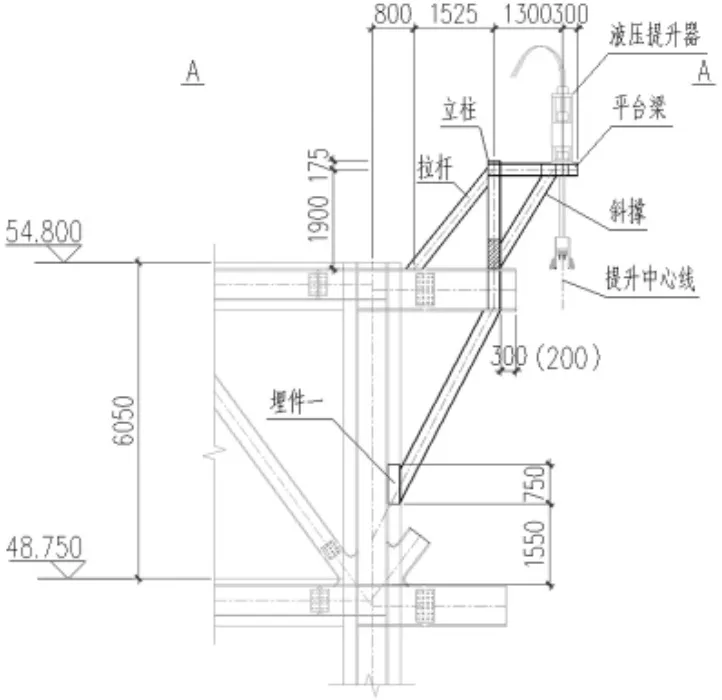

(1)提升平臺設計:在每個提升點處設置一個H 型鋼的提升平臺,提升平臺構造見圖4。

圖4 提升平臺構造立面

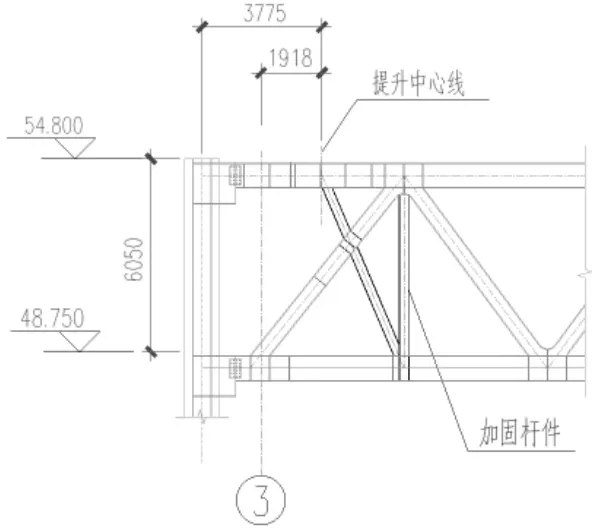

(2)下吊點加固:提升過程中,下吊點設置在桁架的上弦桿上,對吊點無法滿足提升要求的需對其進行加固,加固桿件選用H 型鋼,下吊點加固示意圖見圖5。

圖5 下吊點加固

(3)吊具:按照提升上吊點的位置,下吊點分別垂直對應每一個上吊點設置在待提升的鋼桁架上弦及下弦桿托梁上。鋼絞線連接在液壓提升器和提升底錨之間用于傳遞提升垂直反力。臨時吊具結構見圖6。

圖6 臨時吊具實物

2.3.5 卸載施工

鋼連廊提升就位后,待鋼連廊驗收合格后對提升設備執行同步卸載,拆除提升設備及臨時設施,完成鋼連廊的提升施工。

3 結語

采用液壓同步整體提升施工技術有效解決高空大跨度超重鋼連廊安裝高度高、跨度大、重量重等施工難題,實踐證明該類工程采用整體液壓提升的施工技術可以取得較好的經濟效益和社會效益。