礦山法鐵路隧道襯砌拱部預(yù)制拼裝現(xiàn)場試驗研究

劉保林,曠文濤,齊如見,楊 寶,楊昌宇

(1.中鐵二院工程集團(tuán)有限責(zé)任公司,成都 610031;2.中鐵隧道集團(tuán)一處有限公司,重慶 401121)

引言

隨著鐵路隧道累計長度增加、線路行車密度增大、行車速度加快,隧道內(nèi)行車安全要求越來越高,相應(yīng)地對隧道襯砌施工質(zhì)量的控制也越來越嚴(yán)格。但目前隧道施工過程中,由于各類工藝質(zhì)量及其他因素,部分地段存在初支或襯砌背后脫空、二襯厚度不足、裂紋、滲漏水、施工縫錯臺、混凝土強(qiáng)度不均或不足等質(zhì)量缺陷[1-3]。其中,二襯背后脫空、厚度不夠、混凝土強(qiáng)度不足是隧道病害的主要問題。近幾年通過各種檢測手段發(fā)現(xiàn),已鋪軌完成或開通運(yùn)營的鐵路隧道均不同程度存在上述質(zhì)量缺陷,其中,拱部質(zhì)量問題最為突出,運(yùn)營過程中存在掉塊等安全隱患,對運(yùn)營安全造成很大影響,需對其缺陷進(jìn)行治理。但由于部分隧道已鋪軌或運(yùn)營,后期整治耗費(fèi)大量人力、財力和時間,其整治工作量及難度巨大,且難以達(dá)到原設(shè)計標(biāo)準(zhǔn)和使用功能。我國高速鐵路正處于高速發(fā)展期,今后仍將建設(shè)大量的鐵路隧道,如何在鐵路隧道建設(shè)中盡可能實現(xiàn)資源的充分利用,降低工程成本,提高隧道施工工業(yè)化程度并改善隧道內(nèi)施工作業(yè)環(huán)境,是我們面臨的一大難題。

針對隧道質(zhì)量缺陷病害,近年來,雖然采取了系列控制欠挖、分窗入模、集中振搗、帶模注漿等設(shè)備改裝及工藝、工法提升措施,襯砌質(zhì)量有較大改善,但隧道拱部襯砌強(qiáng)度不足、厚度不足、不密實、背后脫空等質(zhì)量缺陷問題依然十分突出。在竣工驗收及運(yùn)營期間,參建各方及運(yùn)營單位針對此類問題投入了大量人力物力進(jìn)行安全隱患排查和質(zhì)量缺陷整治,在較大程度上消除了安全隱患,但由于整治措施及施工條件受限,整治效率低、對運(yùn)輸影響大,甚至帶來新的安全隱患。當(dāng)前質(zhì)量安全紅線高壓管理形勢十分嚴(yán)峻,襯砌厚度和混凝土強(qiáng)度不足等隧道拱部質(zhì)量缺陷已明確列入鐵路總公司的紅線管理規(guī)定[4]。因此,探索一種從根本上解決礦山法施工的鐵路隧道拱部質(zhì)量缺陷問題,提高隧道工程質(zhì)量,充分保證隧道內(nèi)行車安全的新工藝新技術(shù)就顯得尤為急迫。資料分析表明[5-10],無論是部分預(yù)制技術(shù)還是全預(yù)制技術(shù)在盾構(gòu)和TBM等隧道施工方法中的應(yīng)用已經(jīng)較為成熟,但在礦山法修建的隧道中采用預(yù)制技術(shù)相對較少,尤其是針對襯砌拱部局部預(yù)制實踐應(yīng)用尚屬空白[11-15]。

鑒于此,中國鐵路成都局集團(tuán)公司組織立項開展《礦山法施工鐵路隧道襯砌拱部預(yù)制拼裝設(shè)計及施工工藝研究》,在前期研究成果[16]基礎(chǔ)上,以重慶鐵路樞紐東環(huán)線胡家溝隧道為依托,開展礦山法鐵路隧道襯砌拱部預(yù)制拼裝現(xiàn)場試驗研究。

1 工程概況

重慶鐵路樞紐東環(huán)線起于重慶樞紐珞璜南站,止于磨心坡站;包括正線、支線及聯(lián)絡(luò)線工程,線路總長約260 km。該項目先期開工段于2016年底開工,其余標(biāo)段2017年4月開工。

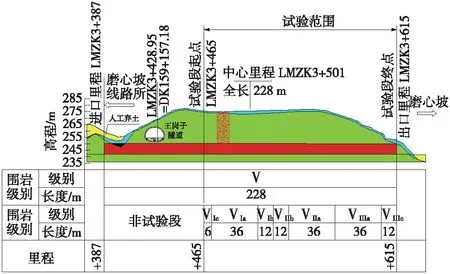

現(xiàn)場試驗段胡家溝隧道[17]位于東環(huán)線磨心坡左聯(lián)絡(luò)線上,設(shè)計時速120 km,受襄渝磨心坡站牽出線設(shè)置影響,該隧道設(shè)置為雙線隧道,洞內(nèi)線間距5.0~5.48 m。隧道進(jìn)口里程LMZK3+387,出口里程LMZK3+615,全長228 m。進(jìn)口段87 m位于半徑R=400 m左偏曲線上,出口段5 m位于R=1 200 m左偏曲線上,中間136 m為直線,線路為單面下坡,坡度為-3.6‰,-1‰。洞身穿越侏羅系中統(tǒng)上沙溪廟組泥巖夾砂巖、砂巖地層,V級圍巖。地下水主要為孔隙水、基巖裂隙水,基巖裂隙水主要賦存于表層網(wǎng)狀風(fēng)化裂隙中,受大氣降雨補(bǔ)給。全隧為淺埋隧道,最大埋深27 m,穿越淺丘斜坡,地表水體及地下水不發(fā)育,預(yù)計隧道最大涌水量為220 m3/d。

胡家溝隧道進(jìn)口LMZK3+387~LMZK3+465段下穿東環(huán)正線王崗子雙線隧道(時速160 km),交叉點(diǎn)處東環(huán)線DK159+157.18=襄渝磨心坡左聯(lián)絡(luò)線LMZK3+428.95;兩隧軌面高差12.34 m,線路交角約49°。胡家溝隧道右側(cè)范圍為改建襄渝左線龍家坡隧道,線路中線間距為11.1~38.4 m,軌面高程基本接近。

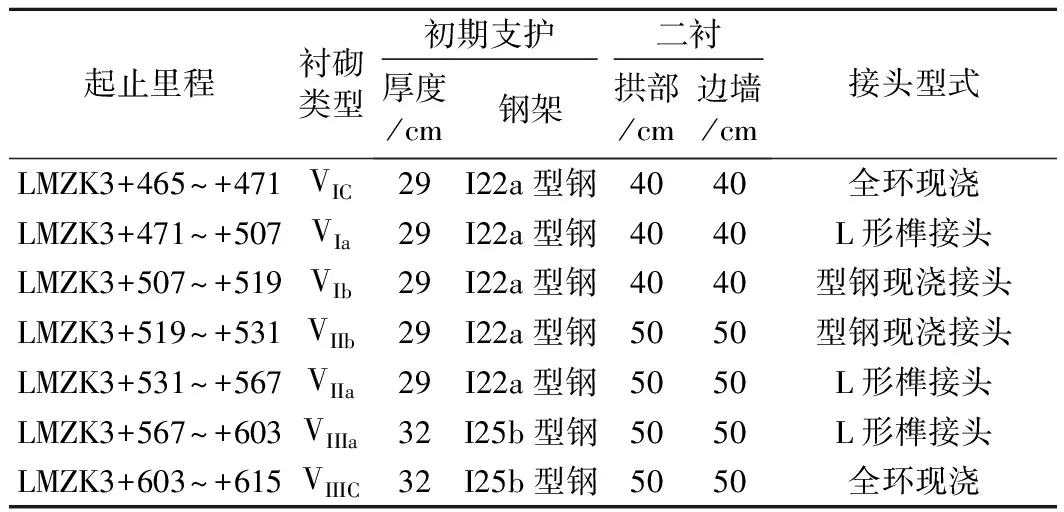

根據(jù)胡家溝隧道工程地質(zhì)條件及環(huán)境條件,選定LMZK3+465~LMZK3+615共計150 m為試驗段,開展礦山法鐵路隧道襯砌拱部預(yù)制拼裝現(xiàn)場試驗。試驗段胡家溝隧道平、縱斷面分別如圖1、圖2所示。

圖1 胡家溝隧道現(xiàn)場試驗段平面(單位:m)

圖2 胡家溝隧道現(xiàn)場試驗段縱斷面(單位:m)

2 試驗方案

2.1 襯砌內(nèi)輪廓及開挖輪廓調(diào)整

針對科研試驗可能出現(xiàn)的不利后果,試驗段拱墻范圍內(nèi)凈空考慮預(yù)留不小于30 cm的套拱補(bǔ)強(qiáng)空間后,內(nèi)凈空斷面接近350 km/h速度雙線隧道內(nèi)凈空,同時考慮到科研后期可能的推廣應(yīng)用,試驗段內(nèi)輪廓按350 km/h高速鐵路隧道襯砌斷面考慮。

胡家溝隧道試驗段中LMZK3+471~LMZK3+603段隧道拱部采用預(yù)制襯砌拼裝,考慮預(yù)制襯砌與現(xiàn)澆邊墻的制作誤差、施工拼裝誤差及襯砌拼裝空間要求,該段隧道開挖輪廓需考慮預(yù)留拱部初期支護(hù)與襯砌之間10 cm的安裝空間。

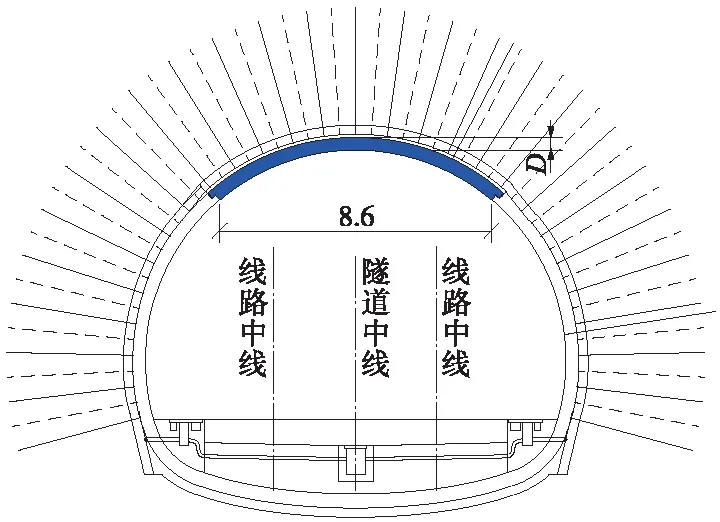

2.2 拱部預(yù)制襯砌設(shè)計

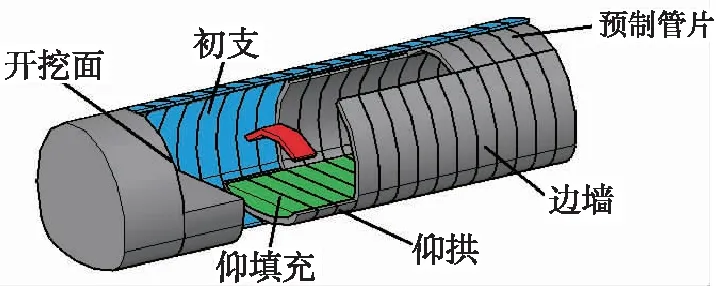

襯砌結(jié)構(gòu)體系為拱部預(yù)制、邊墻及仰拱現(xiàn)澆結(jié)構(gòu),如圖3所示。拱部采用不分塊整體預(yù)制管片方案,預(yù)制襯砌覆蓋整個列車運(yùn)營區(qū)間,弦長8.6 m,縱向幅寬2 m。

圖3 拱部預(yù)制襯砌橫斷面(單位:m)

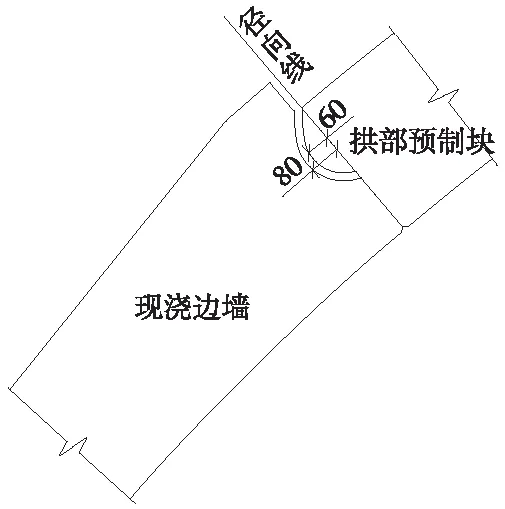

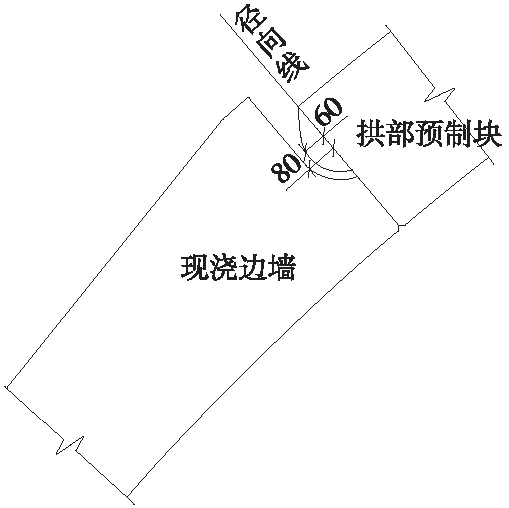

對于預(yù)制襯砌與現(xiàn)澆邊墻襯砌的接頭形式,通過多種接頭形式的對比分析,最終采用了L形榫接頭與后澆型鋼濕接頭兩種接頭形式,縱向采用斜螺栓接頭,如圖4、圖5所示。

圖4 環(huán)向L形及型鋼現(xiàn)澆接頭(單位:mm)

圖5 預(yù)制襯砌縱向斜螺栓接頭示意

襯砌防排水體系在礦山法隧道基礎(chǔ)上進(jìn)行了微調(diào),為便于預(yù)制襯砌拼裝,試驗段將環(huán)向盲管調(diào)整為凸殼式排水板,同時增加拱部管片防水。

拱部預(yù)制管片背后采用細(xì)石混凝土回填+注漿的處理方案,細(xì)石混凝土采用襯砌同級混凝土,注漿采用徑向和縱向注漿相結(jié)合的方式,漿液采用M20水泥砂漿。

為保證預(yù)制襯砌結(jié)構(gòu)尺寸盡量統(tǒng)一,減少變化,試驗段基于初支承擔(dān)全部圍巖荷載的理念進(jìn)行初支設(shè)計,在加強(qiáng)初期支護(hù)條件下,優(yōu)化二次襯砌結(jié)構(gòu),二次襯砌分別按承擔(dān)圍巖荷載的30%和60%計算,襯砌厚度D分別設(shè)計為40,50,40 cm厚預(yù)制襯砌適用于淺埋段,50 cm厚預(yù)制襯砌適用于淺埋偏壓段。將2種厚度拱部預(yù)制襯砌與2種接頭形式進(jìn)行組合,確定了4種襯砌類型。同時考慮到洞口段實際地形地質(zhì)條件,對洞口段初期支護(hù)進(jìn)行了加強(qiáng),LMZK3+567~LMZK3+603段在ⅤIIa型襯砌基礎(chǔ)上加強(qiáng)了初期支護(hù),采用ⅤIIIa型襯砌。各襯砌厚度及相應(yīng)支護(hù)參數(shù)見表1。

2.3 隧道縱向分段設(shè)計

試驗段起點(diǎn)與相鄰的襯砌內(nèi)輪廓存在差異。現(xiàn)場拱部預(yù)制襯砌拼裝方向為從進(jìn)口到出口,為提供初始拼裝條件,于LMZK3+465~LMZK3+471段襯砌設(shè)置ⅤIc型全環(huán)現(xiàn)澆復(fù)合式襯砌。同時出口段考慮到提供頂緊力及消除縱向安裝誤差等因素,LMZK3+603~LMZK3+615段設(shè)置12 m全環(huán)現(xiàn)澆

ⅤIIIc型現(xiàn)澆復(fù)合式襯砌,支護(hù)參數(shù)見表1。

表1 試驗段襯砌支護(hù)參數(shù)

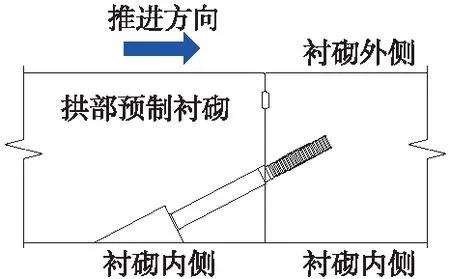

2.4 拼裝工藝

根據(jù)前期研究成果,隧道拱部預(yù)制襯砌拼裝施工工藝如下:

(1)掌子面開挖、初期支護(hù)、仰拱、填充及邊墻澆筑按正常工序施作;

(2)管片運(yùn)輸至仰拱及填充施作完成但尚未施作邊墻的位置,將管片頂升至比安裝位置高5 cm左右,然后沿縱向移動至拼裝位置后與邊墻完成拼接;

(3)每片安裝后立即頂緊,并施擰縱向螺栓;

(4)每完成5~6片安裝后,進(jìn)行拱部背后回填及注漿;

(5)重復(fù)上述工序繼續(xù)施工。

隧道拱部預(yù)制襯砌拼裝工藝如圖6所示。

圖6 預(yù)制襯砌全縱向滑移拼裝工藝示意

2.5 監(jiān)控量測

為確保胡家溝隧道試驗段施工及運(yùn)營安全,收集、驗證采用拱部預(yù)制襯砌的新型襯砌結(jié)構(gòu)受力特性、內(nèi)力響應(yīng)、圍巖穩(wěn)定性等技術(shù)指標(biāo)。同時,便于指導(dǎo)設(shè)計與施工,為采用拱部預(yù)制襯砌的新型襯砌結(jié)構(gòu)設(shè)計與修建提供后續(xù)支持。胡家溝隧道在常規(guī)監(jiān)測基礎(chǔ)上,增加布置監(jiān)測斷面13個,其中,5個斷面需進(jìn)行運(yùn)營期間自動監(jiān)測。

3 現(xiàn)場試驗

3.1 試驗準(zhǔn)備

(1)設(shè)備研發(fā)

根據(jù)預(yù)制襯砌現(xiàn)場拼裝要求,中鐵隧道局完成了拱部預(yù)制襯砌洞內(nèi)拼裝模板臺車的制作,中鐵四局及中鐵十一局完成了預(yù)制管片洞內(nèi)運(yùn)輸車、預(yù)制管片洞內(nèi)起吊設(shè)備、預(yù)制管片拼裝臺車及預(yù)制管片拼裝車的研發(fā)制造。

(2)管片制作

2019年10月31日,拱部預(yù)制襯砌模板安裝完成、首片管片鋼筋骨架綁扎完成。

2019年11月5日,預(yù)制管片鋼筋骨架吊裝、安裝完成,并通過驗收,當(dāng)日順利澆筑完成。預(yù)制管片成型效果如圖7所示。

圖7 預(yù)制管片成型效果

(3)設(shè)備調(diào)試及工藝試驗

襯砌運(yùn)輸設(shè)備、吊裝設(shè)備及拼裝車等拼裝設(shè)備全部現(xiàn)場就位并組裝調(diào)試完成。

2019年10月5日,針對現(xiàn)澆襯砌頂部端頭L形榫接頭,開展縮小版工藝試驗,為正式施工提供參考依據(jù),L形榫接頭現(xiàn)場工藝試驗如圖8所示。

圖8 現(xiàn)澆邊墻L形榫接頭工藝試驗

3.2 試拼裝

2020年6~7月在試驗點(diǎn)進(jìn)行了第1組預(yù)制襯砌塊試拼裝試驗,試驗現(xiàn)場如圖9所示。

圖9 首組管片現(xiàn)場預(yù)拼試驗

在首組拼裝試驗過程中,出現(xiàn)現(xiàn)澆邊墻與預(yù)制襯砌精度不匹配、現(xiàn)澆邊墻鋼筋回彈、現(xiàn)澆邊墻蓋膜拆模困難、管片定位困難等問題,其中,最突出問題是邊墻接頭施工精度不能達(dá)到要求,導(dǎo)致邊墻與拱部預(yù)制襯砌拼裝后接頭存在空隙的情況,這直接影響接頭受力及結(jié)構(gòu)安全。

3.3 試驗改進(jìn)

根據(jù)首組拼裝試驗暴露出來的問題,同時考慮型鋼現(xiàn)澆接頭的現(xiàn)場操作難度及精度,課題組經(jīng)過多次分析討論,對試驗方案改進(jìn)如下。

(1)接頭方案調(diào)整

優(yōu)化L形榫接頭,取消型鋼接頭新增大球形接頭,對試驗段縱斷面分段進(jìn)行了重新調(diào)整,方案調(diào)整情況見表2。

(2)L形接頭優(yōu)化

原接頭方案需內(nèi)、外側(cè)凹凸接觸面平整度達(dá)到要求,同時兩面高差達(dá)到設(shè)計要求,才能使接縫嚴(yán)密,這對現(xiàn)澆施工精度要求高,但現(xiàn)場裝置和工藝難以達(dá)到。

在滿足接頭受力條件下,對接頭構(gòu)造進(jìn)行一定優(yōu)化,提高其對施工誤差的容錯度。為充分保證接觸面軸力的傳遞,拼裝后需確保沿襯砌徑向的內(nèi)側(cè)接觸面能充分接觸,為消除外側(cè)接觸面施工誤差而導(dǎo)致內(nèi)側(cè)接縫不嚴(yán)密,將外側(cè)接觸面預(yù)留一定空間,后期采用注漿填充,優(yōu)化后接頭如圖10所示。

圖10 優(yōu)化后L形榫接頭(單位:mm)

(3)大球形接頭及其優(yōu)化

通過對小球形、大球形、折線形球型接頭3種方案,進(jìn)行受力及現(xiàn)場可實施性分析,初步確定大球形接頭,如圖11所示。

圖11 初擬大球形接頭(單位:mm)

現(xiàn)場實施過程中,同樣由于邊墻精度問題,導(dǎo)致大球形接頭預(yù)留的2 cm凈空不能滿足安裝要求,調(diào)整后如圖12所示。

圖12 調(diào)整后大球形接頭(單位:mm)

(4)環(huán)向主筋回彈問題

針對環(huán)向主筋切割后回彈問題,按1 m間距設(shè)置環(huán)向定位筋,同時對環(huán)向鋼筋進(jìn)行冷彎,以此控制主筋回彈,鋼筋綁扎效果如圖13所示。

圖13 邊墻鋼筋綁扎效果

3.4 試驗效果

試驗改進(jìn)后,拱部預(yù)制拼裝過程基本正常進(jìn)行,現(xiàn)場拼裝效果如圖14所示。

圖14 拱部預(yù)制襯砌拼裝效果

受制于管片制作進(jìn)度等多種因素,2020年6月~2021年7月,通過1年時間的現(xiàn)場試驗,胡家溝隧道完成了礦山法鐵路隧道襯砌拱部預(yù)制拼裝現(xiàn)場試驗研究工作,最終試驗效果如圖15所示。

圖15 現(xiàn)場試驗效果

4 結(jié)論

本研究針對礦山法施工鐵路隧道襯砌拱部質(zhì)量問題帶來的巨大運(yùn)營安全隱患,研究嘗試通過拱部預(yù)制襯砌的方式,探索一種從根本上解決礦山法施工的鐵路隧道拱部質(zhì)量缺陷問題,提高隧道工程質(zhì)量,充分保證隧道內(nèi)行車安全的新工藝新技術(shù)。依托重慶樞紐東環(huán)線胡家溝隧道,采用高速鐵路隧道襯砌斷面,成功開展礦山法施工鐵路隧道襯砌拱部預(yù)制拼裝現(xiàn)場試驗研究,主要結(jié)論如下。

(1)通過全縱向滑移拼裝工藝,現(xiàn)場試驗完成了試驗段66片拱部預(yù)制襯砌的拼裝施工,表明礦山法施工鐵路隧道通過拱部預(yù)制解決拱部襯砌質(zhì)量問題的思路,從理論到實踐均是可行的。

(2)針對現(xiàn)澆邊墻與拱部預(yù)制襯砌精度不匹配問題,進(jìn)行了接頭優(yōu)化研究,提出了優(yōu)化L形接頭和大球形接頭。現(xiàn)場試驗表明,大球形接頭在邊墻接頭質(zhì)量控制及施工操作性方面,較L形接頭更具優(yōu)勢。

(3)根據(jù)現(xiàn)場試驗監(jiān)測,襯砌拱頂沉降小于2 cm,凈空收斂小于3 cm,遠(yuǎn)小于預(yù)留變形量,可見初期支護(hù)能夠為預(yù)制襯砌拼裝提供穩(wěn)定可靠的支護(hù)條件。

(4)現(xiàn)場試驗耗時近1年,施工效率較低。該技術(shù)大規(guī)模推廣應(yīng)用,還有較多問題如施工效率、工程經(jīng)濟(jì)性、設(shè)備智能化等需要解決。

為確保運(yùn)營安全,本試驗研究將礦山法隧道拱部預(yù)制襯砌付諸實踐,充分證明了隧道襯砌拱部預(yù)制拼裝從理論到實踐的可行性,為礦山法隧道預(yù)制拼裝技術(shù)的推廣具有一定借鑒意義。