天然氣壓氣站管道異常振動及減振措施研究*

劉恩斌,廉殿鵬,蘇中亞,謝 萍,尚 臣,陳其錕

(1.西南石油大學 石油與天然氣工程學院,四川 成都 610500;2.中國石化中原石油工程設計有限公司,河南 鄭州 450006;3.國家管網西部管道公司,新疆 烏魯木齊 830000;4.卡迪夫大學 工程學院,英國 卡迪夫 CF24 3AA)

0 引言

管道振動是天然氣輸送過程中常見的1種破壞形式,嚴重地威脅著管道安全[1]。強烈的管道振動不僅容易產生噪聲污染,嚴重損害作業區員工的身心健康;還會造成管道、管件及站場設備的連接部位松動,引發輸送介質泄漏[2]。

針對管道振動問題,眾多學者從基礎理論和實驗等多方面進行研究。Kadri等[3]研究管道氣流脈動對水平管道氣液流動段塞長度和頻率的影響;周斌[4]對比分析有無基礎振動對管道動態特性的影響;藍天等[5]通過對二氧化碳往復式壓縮機管道振動原因分析,降低管道振動對設備的危害;閆家鵬[6]計算壓力不均勻度,并證明其理論可以很好地用于指導實踐活動;宋微等[7]計算對比干、濕模態下懸跨管道的振動情況,分析影響水下管道自振頻率的因素及其發生渦激振動的響應規律;Khudayarov等[8]采用具有弱奇異遺傳核的Boltzmann-Volterra積分模型描述管道應變過程,提出求解黏彈性管道流體流動的一維振動和穩定性問題的算法[9];侯慧敏等[10]分析壓力管道水流流態對管道振動的激勵特征并提出優化設計方案;Wu等[11]采用流體與結構數據交換的流動結構補償方法,研究管道結構與內部氣流相互作用下的管道自激振動問題。本文運用Caesar Ⅱ與Fluent軟件相結合的方式,對某壓氣站進行管道振動分析與治理,對管道的正常運行具有指導意義。

1 數值計算基本理論

1.1 控制方程

湍流模型選用Realizablek-ε模型,其優點是可以保持雷諾應力與真實湍流一致,與實際流動的物理情況相符[12],同時用管道軸向控制方程描述其結構行為。

1.2 流體流動模型

1.2.1 質量守恒方程

質量守恒方程如式(1)所示:

(1)

式中:x,y,z分別為三維坐標方向;vx,vy,vz分別為速度在x,y和z方向的分量,m/s。

1.2.2 動量守恒方程

動量守恒方程如式(2)所示:

(2)

2 管道建模及模型驗證

2.1 Pro/E模型

運用Pro/E軟件對涉及三通和彎頭較多的振動管段進行建模,同時為加快計算速度,對模型進行必要的簡化處理,最終建模效果及進出口如圖1所示。

圖1 Pro/E簡化模型Fig.1 Pro/E simplified model

將Pro/E建立的模型導入ICEM中,對振動區域進行網格劃分,其網格局部放大圖及網格質量如圖2所示。網格質量均大于0.35,在壁面附近具有良好的邊界層,網格疏密程度適中,能夠很好地滿足后續計算要求。

圖2 管道振動模型局部網格及網格質量Fig.2 Local grid and grid quality of pipeline vibration model

2.2 現場測試分析

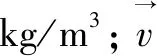

管道建模后進行初步流致振動分析,確定現場檢測時的13個振動監測點,并取測量時間內的最大振動速度,如圖3所示。按照ISO10816國際振動標準中的相關規定,對振動測試結果進行評價。

圖3 振動測試點的振動水平評價Fig.3 Vibration level evaluation of vibration test points

由圖3可知,當輸氣量小時,監測點振動速度均在優秀范圍,無需進行管道振動治理,當輸氣量大時,其振動速度較大,需要對管道進行振動治理,由此可得管道異常振動與站場輸氣量密切相關。

2.3 模型驗證

將現場測量結果與流致振動分析結果進行比較,不斷調整流致振動分析模型。在進行數值模擬時,以測試條件下的工況為模擬工況,比較模擬工況和實際測量時的管道節點最大振動速度,驗證流致振動分析模型的準確性。

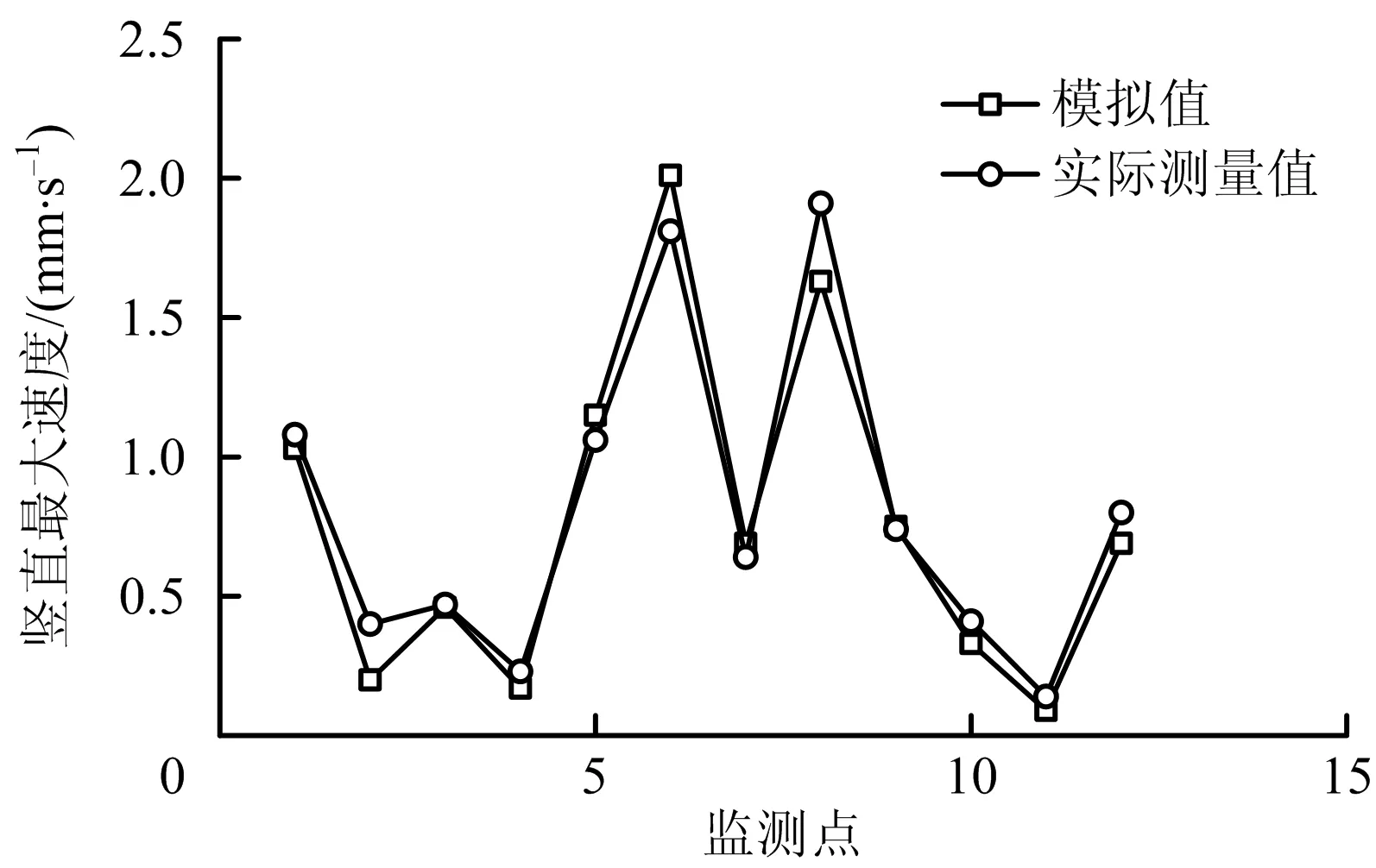

以測試工況進口1流量:5 000×104Nm3/d,進口2流量:4 000×104Nm3/d,通過建模分析其流場,并進行曲線擬合得到各監測點的最大振動速度,通過對比,以達到驗證模型準確性的目的,對比結果如圖4所示。

圖4 豎直最大速度對比Fig.4 Comparison of vertical maximum velocity

整體來看,在測試工況和模擬工況條件下,管道各主要節點的最大振動速度數值比較接近,在誤差控制范圍之內,說明流致振動分析模型符合現場實際情況,分析結果可信。

3 內部流場及流致振動分析

3.1 多工況管道內部流場分析

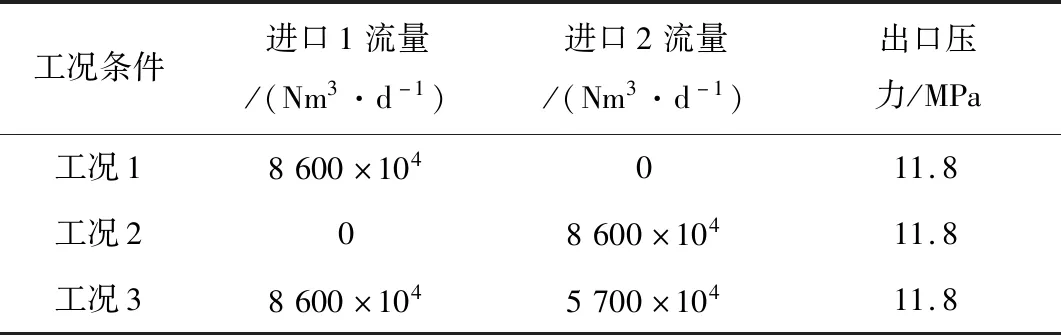

根據其工藝運行特點,得知壓氣站發球筒管道振動與管徑為Φ711 mm的西二線、西三線聯通管線密切相關。因此,在進行流場分析時,根據其運行方式不同,設計3種極端工況,通過這3種工況之間的交叉比較,可以驗證聯通管線對管道振動的影響,找到管道振動的原因,數值模擬的3種工況條件如表1所示。

表1 數值模擬工況Table 1 Numerical simulation condition table

3.2 各工況下流場模擬結果

由分析得,整個發球筒管內壓力過渡比較平緩,但在彎頭和三通區域,壓力會出現明顯變化。同時天然氣在聯通管內的流速較高,特別是在部分彎頭處,因此監測點位置應重點放在彎頭和三通區域。

3.2.1 渦核圖

在Fluent流場分析過程中,對管道渦流核心區域設置壓力波動監測點。3種工況下渦核圖及壓力監測點位置如圖5所示。

圖5 各工況渦核圖Fig.5 Vortex core diagram under various working conditions

從渦核圖中可以很直觀地看出管道形成渦流比較劇烈的區域,其中渦核主要集中在彎頭、三通部分,渦核圖有助于在渦流核心區域更準確地設置監測點,分析其壓力波動。

3.2.2 波動頻譜圖

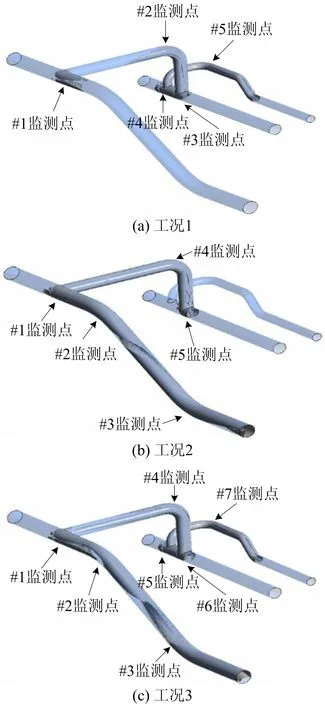

整合各監測點的流體壓力波動,對其進行FFT變換,3種工況下管道渦流核心區域壓力波動的頻譜圖如圖6所示。

圖6 各工況頻譜圖Fig.6 Frequency spectrum diagram under various working conditions

通過3種工況下管道內渦流核心區域壓力波動頻譜的分析發現,管道內壓力波動的頻率主要集中在低頻范圍內(0~7 Hz)。如果管道系統的固有頻率與管道內壓力波動的頻率接近,那么管道系統就容易發生共振現象。因此,需要對管道系統的固有頻率進行分析。

3.3 管道流致振動分析

3.3.1 管道系統固有頻率分析

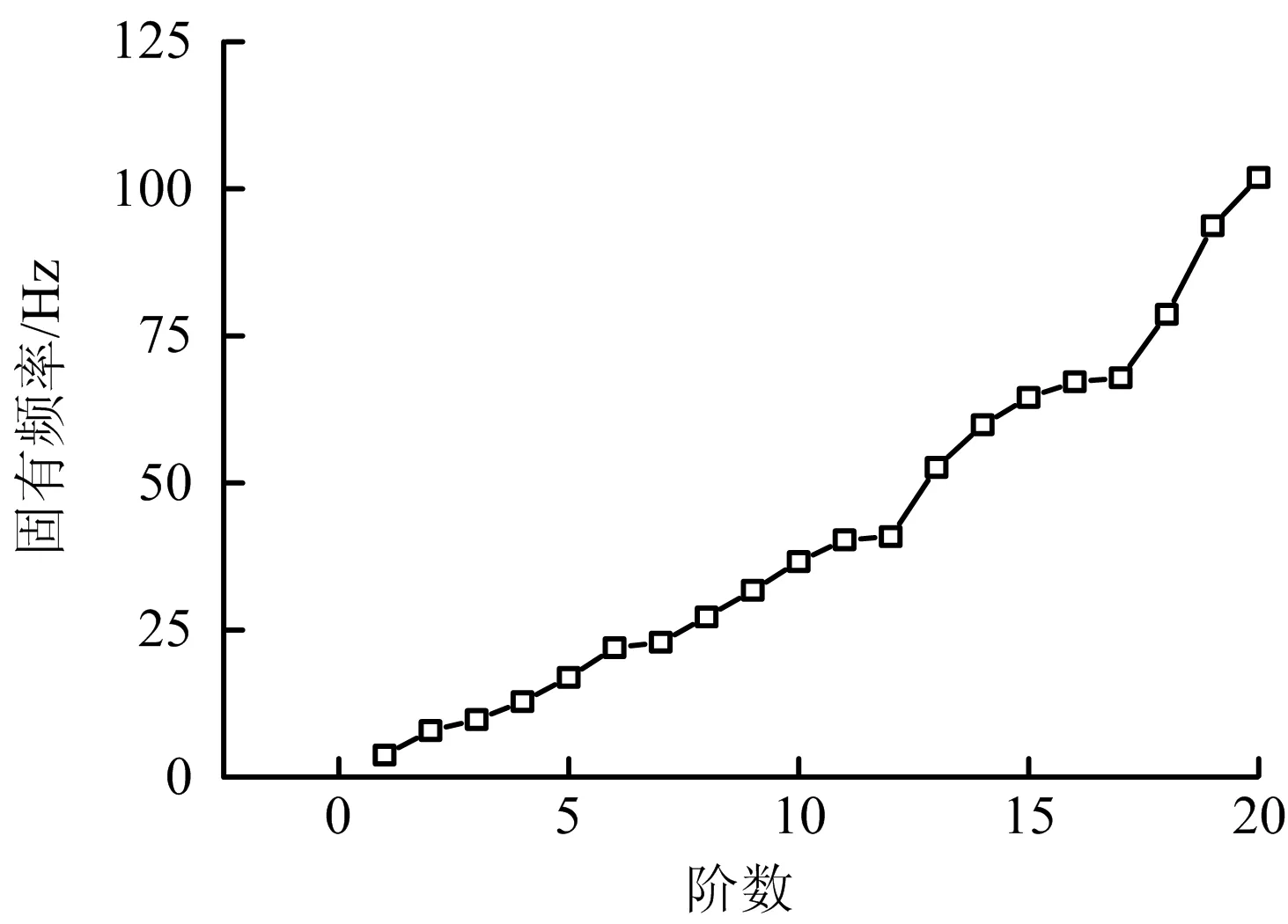

為判斷管道系統是否發生共振,利用Caesar Ⅱ軟件對振動管段進行固有頻率分析[13],前20階固有頻率如圖7所示,第1階固有頻率下的振型如圖8所示。

圖7 振動管段固有頻率Fig.7 Natural frequencies of vibration pipe section

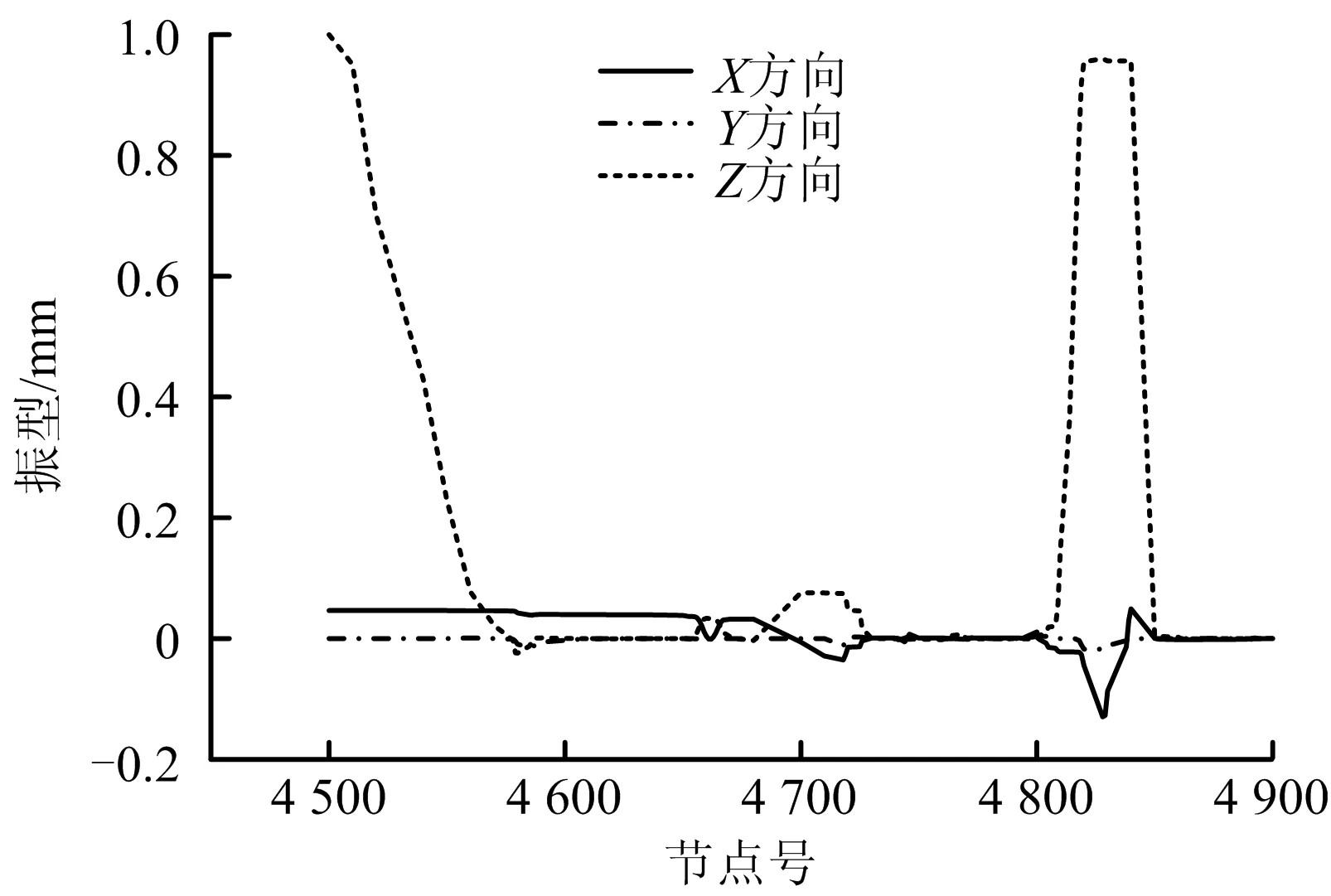

圖8 第1階固有頻率下的振型Fig.8 Vibration mode at first order natural frequency

由圖8可知,在第1階固有頻率為3.755 Hz時,管道在4 500節點以及4 800節點附近有較大的水平方向振動趨勢。通過管道內部的流場分析發現,管道內壓力波動頻率與管道系統的前2階固有頻率接近,因此,管道容易發生共振現象,使振動變得更加劇烈。

3.3.2 管道振動位移、速度分析

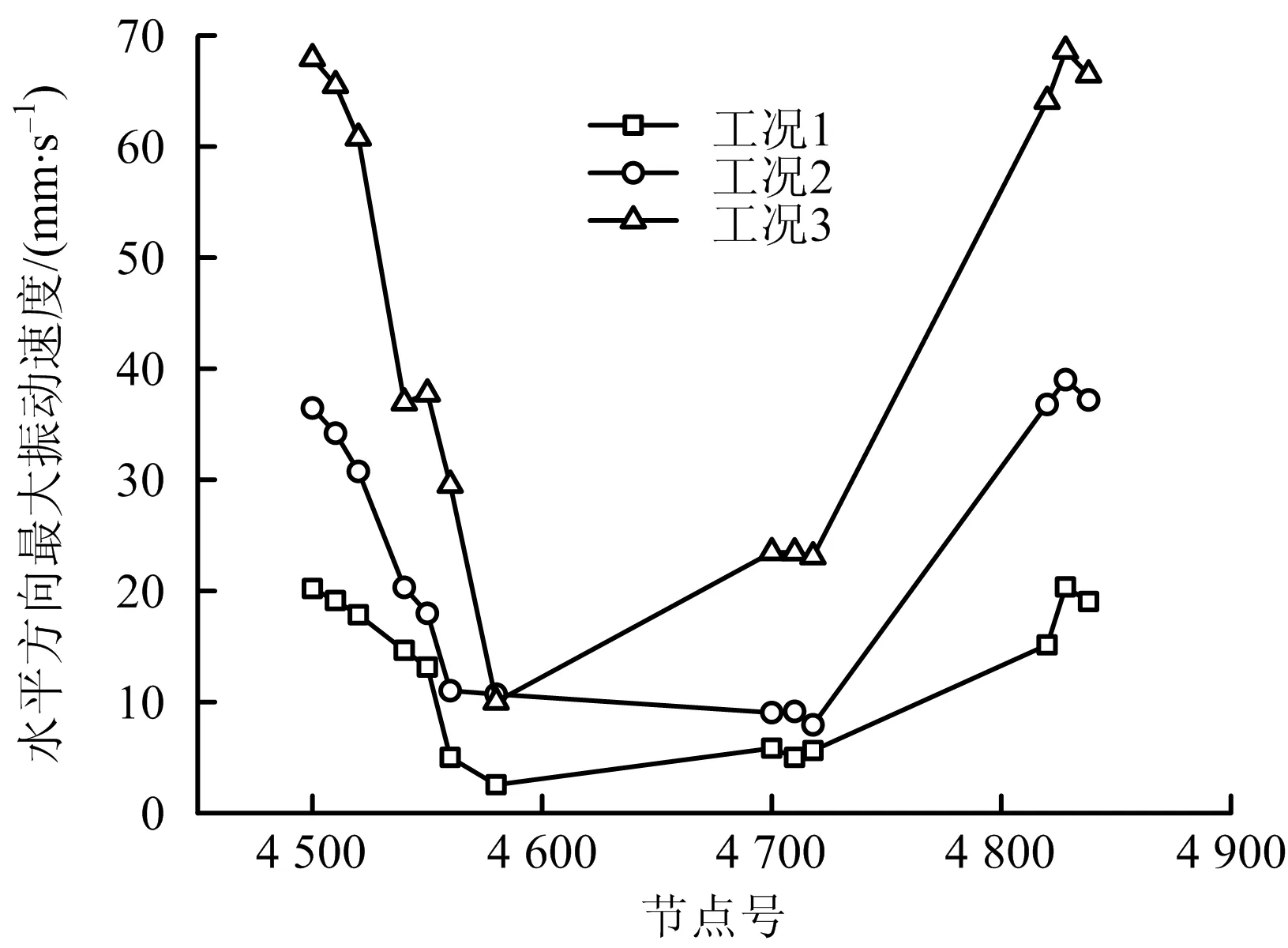

在流場模擬及固有頻率分析的基礎上,將流場模擬所得的管道激振力施加到相應的彎頭和三通位置,利用Caesar Ⅱ軟件對某壓氣站的振動管段進行振動位移和振動速度的分析[14]。分別定義每組力的大小、方向、作用位置以及其他控制參數,得到3種工況下的最大振動位移,并通過數值擬合,得到各主要節點水平方向的最大振動速度,如圖9所示。

圖9 各工況下主要節點水平方向最大振動速度Fig.9 Maximum horizontal vibration velocity of main nodes under various working conditions

通過3種工況下的最大振動位移和最大振動速度分析發現:1)管道振動主要集中在水平方向,在管道軸向和豎直方向基本不存在振動現象;2)管道振動最劇烈的位置位于發球筒管道的盲板附近以及平衡管線附近,其他位置的振動均較小;3)管道異常振動與管道內的壓力波動有關,由于二、三線的聯通管線經過彎頭和三通后,與三線出站前管線相連,流體在聯通管內的流速高,進入到出站前匯管后,流體流速突然變低。因此,在該處的三通附近形成強烈的渦流波動,進而產生流體激振力,引起管道的振動。

4 管道減振措施

壓氣站的管道振動由管內流體激振力導致,對其振動治理應主要從2方面入手,即增加管道支撐和改變配管方案:通過設置錨固墩和管夾約束,提高管道系統的剛度,使其能夠抵抗流體激振力;通過增大聯通管線的管徑,改變流體的流動狀態,減小流體激振力[15]。

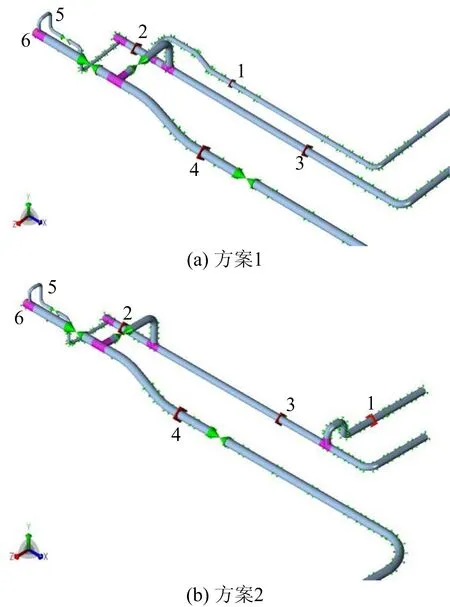

根據上述原則,提出3種整改方案。方案1:在管道上設置錨固墩和管夾約束;方案2:改變聯通管線的走向和管徑(由Φ711 mm改為Φ1 016 mm),以減小彎頭個數,同時按方案1的方式增加錨固墩及管夾約束;方案3:改變聯通管線的走向和管徑(由Φ711 mm改為Φ1 016 mm),不增加錨固墩和管夾約束。整改治理方案的示意如圖10所示。

圖10 整改方案示意Fig.10 Schematic diagram of rectification scheme

在圖10中,1,2,3,4為所添加的錨固墩,5為平衡管線處的管夾約束,6為盲板處的斜拉彈簧約束。

4.1 整改后管道固有頻率分析

以管道流致振動分析時的工況3為例,分析各整改方案的減振效果。利用Caesar Ⅱ軟件對整改后管系振動管段進行固有頻率分析發現,改管后壓力同樣在低頻范圍內波動,但由于改管后,管系的固有頻率提高,其第1階固有頻率變大,與壓力波動的頻率相差較大,因此,管系中不會存在共振現象。

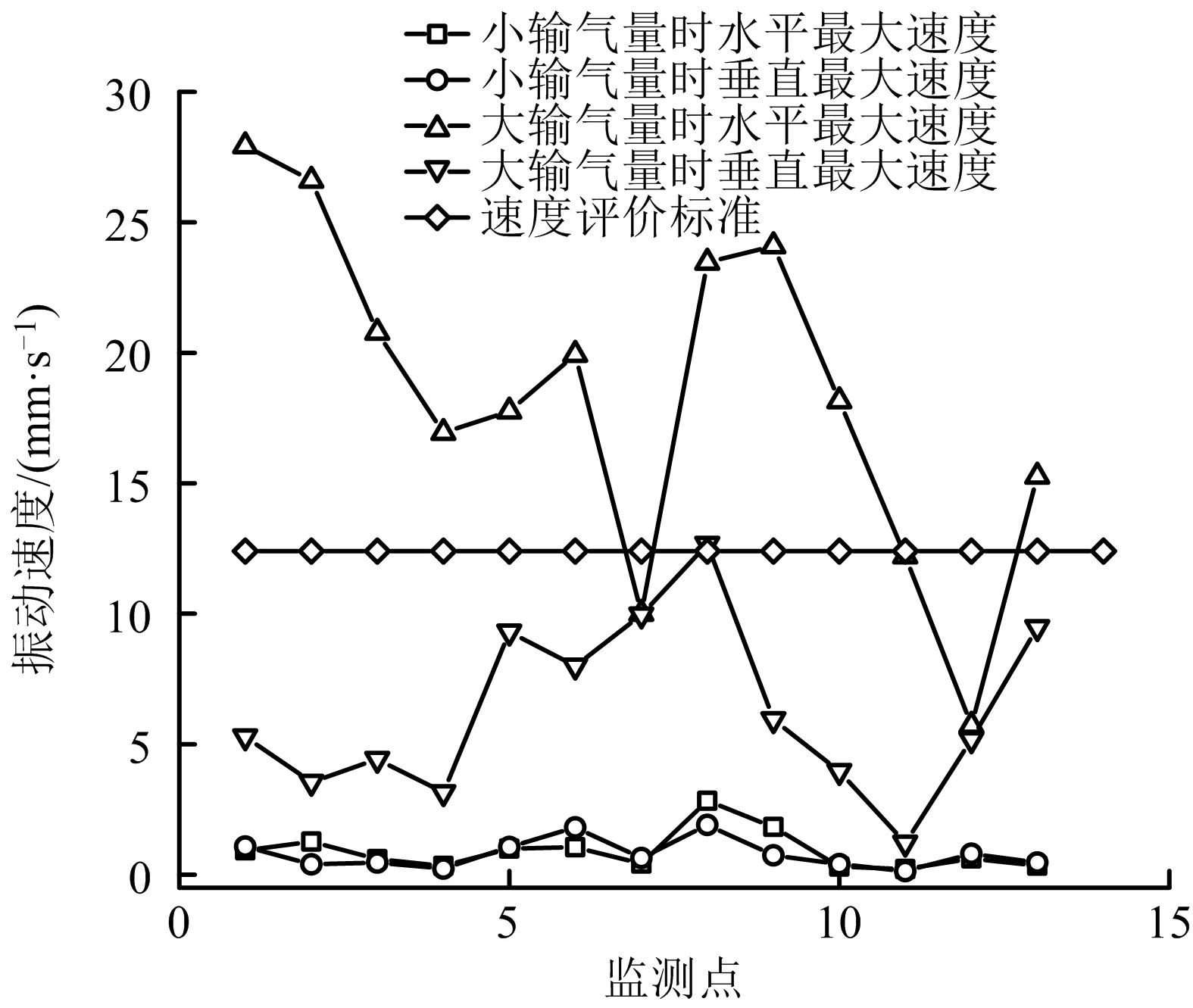

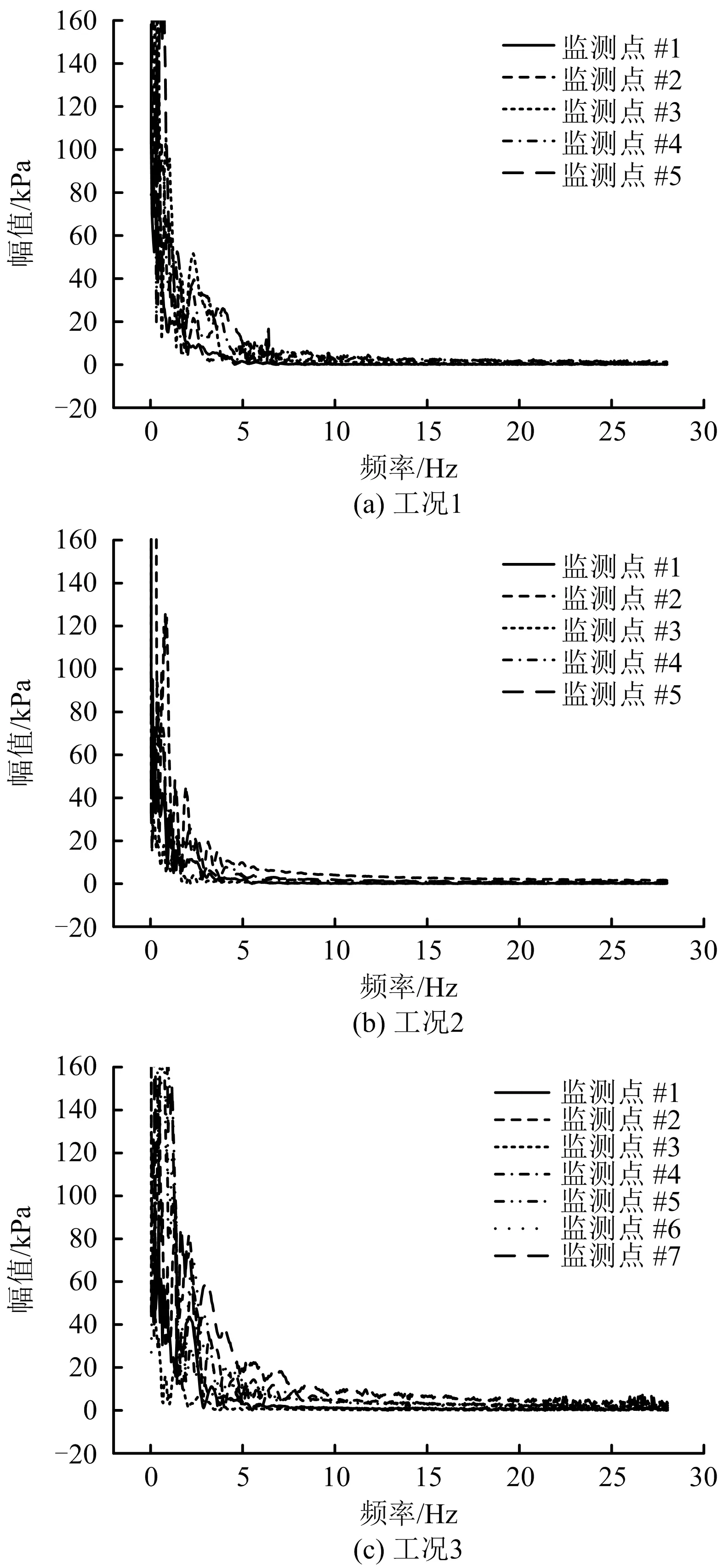

4.2 整改后管道位移、速度分析

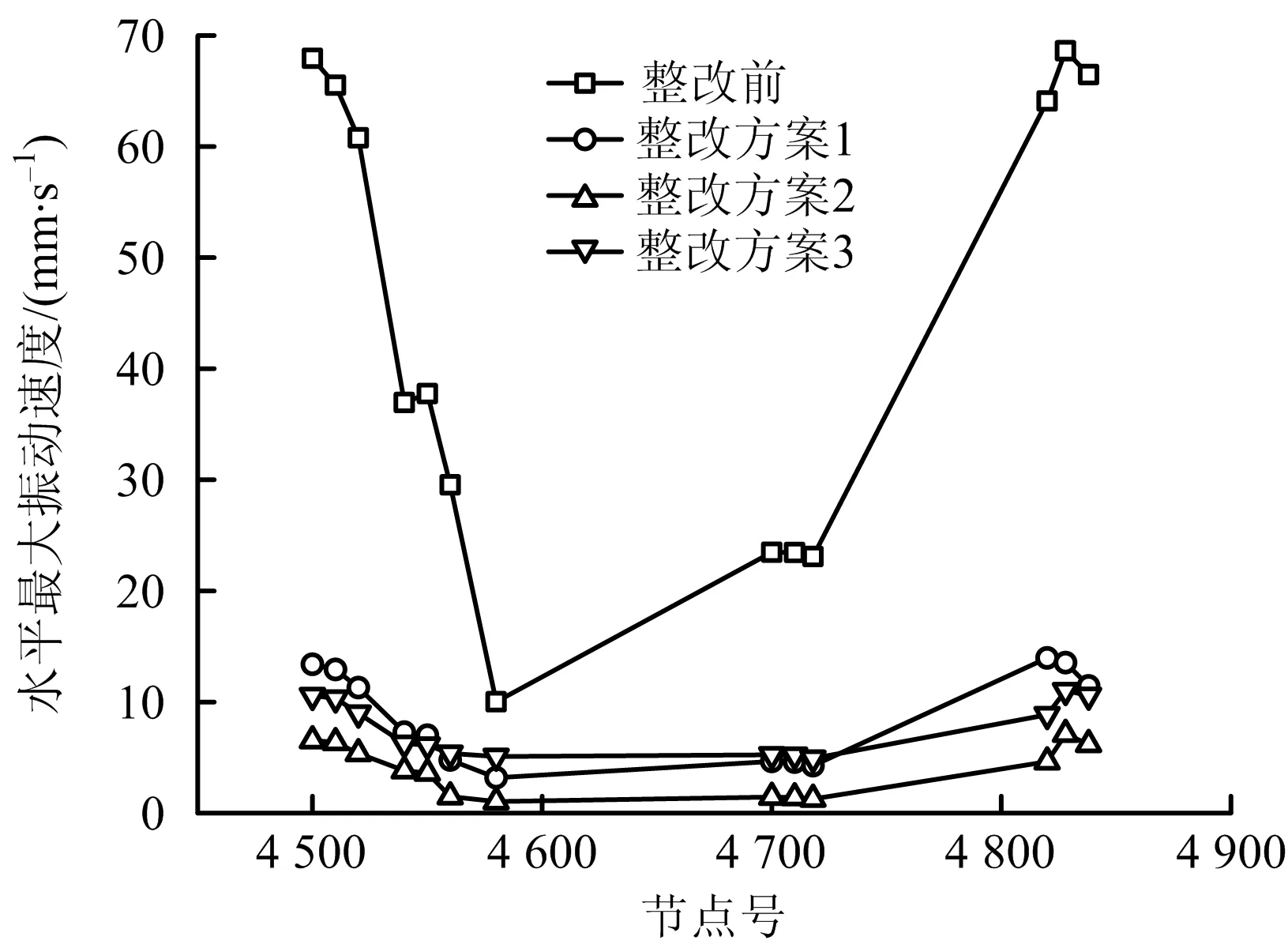

運用Caesar Ⅱ軟件分析整改后各管線振動情況,求得其水平方向的最大振動速度如圖11所示,并運用上述同樣方法,分析各整改方案的減振效果,計算各方案的理論減振效率。

圖11 治理前后最大振動速度對比Fig.11 Comparison of maximum vibration velocity before and after treatment

由圖11可以看出,3種整改治理方案均能達到比較好的減振效果,整改方案1的理論減振率可達到68%~83%,整改方案2的理論減振率可達到90%~95%,整改方案3的理論減振率可達到78%~86%(在統計理論減振率過程中,原本優秀的數據,不計算在內)。

5 結論

1)管道內的流體壓力波動是導致管道出現異常振動現象的主要原因,壓力波動產生隨時間變化的流體激振力,這些激振力作用在彎頭、變徑管等處,引起管道的異常振動現象。

2)通過管道內流體壓力波動頻譜的分析,發現管道內壓力波動主要集中在低頻范圍內(0~7 Hz),通過Caesar Ⅱ軟件發現,管道系統的第1階固有頻率為3.755 Hz,第2階固有頻率為7.906 Hz,管道內壓力波動頻率與管道系統的前2階固有頻率接近,因此,管道系統發生共振現象,使振動變得更加劇烈。

3)在管道減振中,優化管道結構和增設錨固墩相結合的方法可以達到最好的減振效果,其理論減振率達到90%以上。