鋰電池單體起火燃燒過程仿真模擬

陳吉清,冼君琳,蘭鳳崇,劉得星

(華南理工大學 a.機械與汽車工程學院;b.廣東省汽車工程重點實驗室, 廣州 510640)

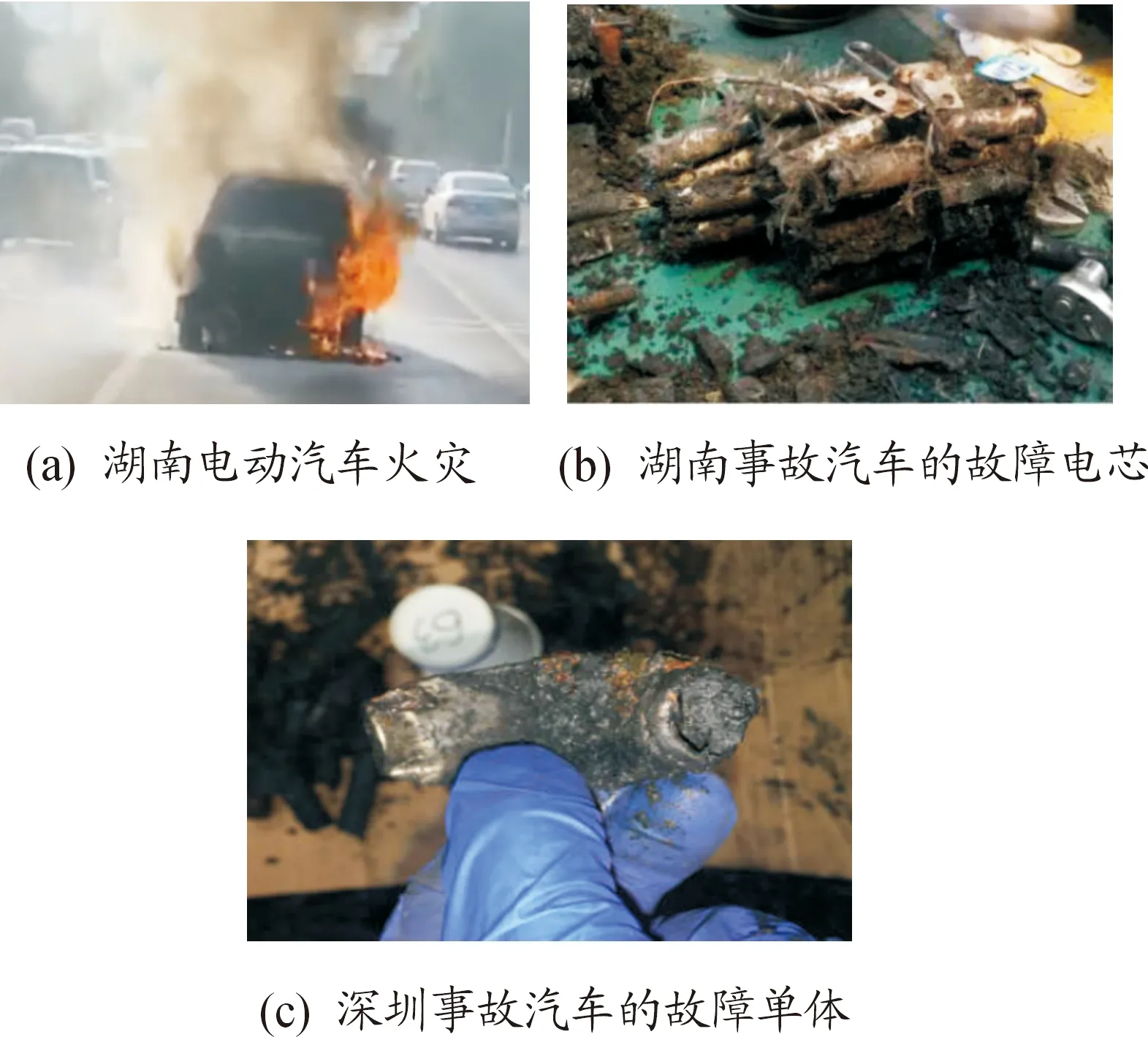

近年來電動汽車頻繁發生起火燃燒事故,而大部分動力電池系統的起火燃燒源于單體電芯的熱失控。如圖1(a)(b)所示,湖南一純電動汽車在行駛時突發功率下降,隨后車輛冒煙起火,筆者前往勘察該事故車輛,發現該車動力電池包的右后部位電芯嚴重燒損,同時后臺數據顯示該部位的電池單體在起火前曾出現過電壓驟降、溫度異常上升的熱失控特征,由此推斷該車右后部位的電池單體發生故障進而觸發熱失控燃燒的可能性最大。如圖1(c)所示,深圳一純電動汽車在駛過一段顛簸路段后發生起火,事故勘察發現電池包底部存在一個由撞擊造成的破洞,并在電池燃燒殘骸中發現受過機械沖擊的電池單體,推斷是由車輛底部碰撞造成單體熱失控引發起火。

圖1 電動汽車火災現場

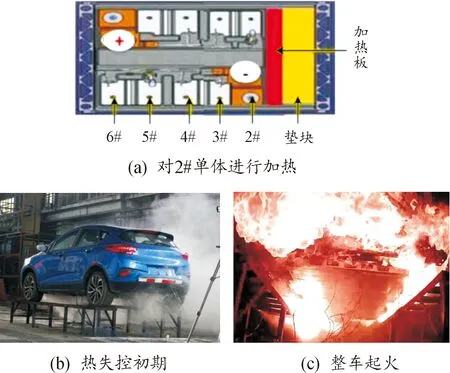

多起電動汽車起火事故表明,盡管動力電池包的熱失控起火燃燒涉及多個電氣和機械部件,宏觀上與碰撞、過充或過溫等濫用條件有關,但在根源上動力電池包起火燃燒大多來自于單體熱失控。如圖2所示,張良等[1]進行了電池單體熱失控引發整車起火的實驗,利用加熱板對模組內的單個電芯進行加熱,電芯過溫觸發熱失控,熱失控產生的熱量向周圍模組傳播,周圍單體被加熱升溫進而發生大規模熱失控,最終導致整車起火燃燒。研究電池單體的起火燃燒,即從根源上探索動力電池起火燃燒特征,對提高車用鋰電池安全性及其火災救援有重要意義。

圖2 單體熱失控引發整車燃燒實驗

國內外學者對動力電池單體熱失控行為展開了大量的研究。劉蒙蒙等[2]通過實驗研究了動力電池單體在過溫、過充和內短路等極端情況下的溫度和電壓變化,提出改善電池安全性的建議。杜光超等[3]利用絕熱加速量熱儀對圓柱形鋰電池單體進行高溫熱失控實驗,總結了不同SOC鋰電池在熱失控時的熱特性參數變化規律。Feng等[4]利用大容量加速量熱儀研究大容量三元鋰電池在熱失控時的溫度和電壓特性,提出利用電壓預測熱失控的想法。Guo等[5]使用有限元方法構建大功率鋰離子電池的三維熱模型,用于預測電池熱失控時的溫度分布。Zhao等[6]利用COMSOL構建鋰電池單體電化學-熱耦合模型,用于預測電池在釘刺和外短路工況下的溫度變化和熱失控時刻。目前對車用鋰電池單體熱失控起火燃燒的研究大多采用實驗的方法,雖然已有部分學者通過構建模型進行熱失控仿真研究,但總體而言,在運用模型方法研究電池熱失控起火燃燒這一方面還存在較大空缺,而基于火災動力學理論的電池熱失控起火燃燒模擬研究更少。從火災動力學的角度看,鋰電池的熱失控起火燃燒過程是一種非平衡態的動力學過程,這一過程包含電池內部副反應、燃燒反應、物質相變以及熱量傳播等多種物理化學變化,具有多相、多尺度、非線性等復雜特征。在實際熱失控火災實驗中,即使條件控制精確也難以保證每次實驗的結果都一致,而火災的不可逆性和破壞性也使實驗成本高、危險性大[7]。結合火災動力學理論和計算機仿真研究電池熱失控起火燃燒,不僅能夠解決以上問題,而且通過可靠性驗證的熱失控仿真模型可以擴展應用到電池熱失控事故重建、電池包滅火系統效果驗證等其他研究。

基于火災動力學理論構建動力鋰電池單體熱失控時的起火燃燒數值模型,借助FDS軟件進行模型計算和仿真,并以某款車用鋰電池單體作為研究對象進行起火燃燒仿真和熱失控實驗,通過對比實驗和仿真結果驗證仿真模型的可靠性,并分析仿真得到其他參數變化曲線。構建的電池起火燃燒模型可為電池火災仿真提供研究思路和案例積累。

1 鋰電池起火燃燒過程的數值模型

動力鋰電池的熱失控可以由碰撞、過充或過溫等濫用條件觸發,共同特征是使電池生熱速率超過散熱速率,電池溫度升高觸發SEI膜分解、電解液分解等內部副反應,這些副反應一方面會釋放大量熱使電池繼續升溫,另一方面會生成氫氣、甲烷和一氧化碳等可燃性氣體。高溫和生成的氣體在電池內部會形成很強的內壓,導致電池外殼膨脹、破裂,排出電池內部的可燃性氣體、有機溶劑蒸汽和電解液等高溫可燃物,高溫可燃物遇到空氣中的氧氣,最終引發冒煙、火星和射流火等燃燒現象。

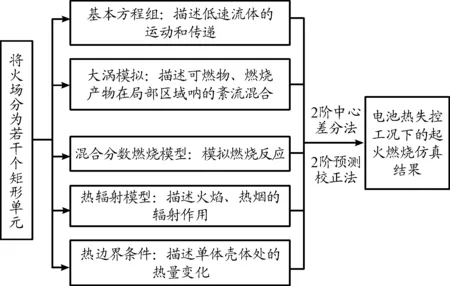

基于火災動力學對車用鋰電池熱失控時的起火燃燒過程進行數值模擬,其理論依據是自然界普遍成立的質量守恒、動量守恒、能量守恒和化學反應定律,這些定律在數學上可以整理成一個基本方程組,結合大渦模擬、混合分數燃燒模型、熱輻射模型和熱邊界條件使該方程組封閉可解[8]。在求解算法上,將火場分解為大量矩形單元,使用方程組計算每個單元內的氣體密度、速度、溫度、壓力和組分濃度,利用二階中心差分法對空間導數做近似處理,利用二階預測-校正方法更新流體的各個變量,使用熱輻射模型、大渦模擬等數值方法計算熱輻射、流體流動,追蹤和預測火災氣體的產生、移動,結合混合分數燃燒模型和電池材料燃燒特性計算火災的成長和蔓延,從而得到火災過程中煙氣、溫度、能量和氣體濃度等參數在空間和時間上的分布。以上所述的電池起火燃燒過程數值模型構建方法見圖3所示。

圖3 電池起火燃燒過程數值模型構建方法框圖

1) 基本方程

火災中能量流的運動和傳遞屬于低馬赫數可壓縮性流動,一般用低速流動的N-S黏性流體方程描述,涉及到的基本方程如下。

質量守恒方程:

(1)

式中:ρ為密度;t為時間;u為速度矢量。

組分守恒方程:

(2)

動量守恒方程:

(3)

式中:g為重力加速度;p為壓力;τ為黏性應力張量。

能量守恒方程:

(4)

熱力學狀態方程:

p=ρTR/M=ρTR∑(Yl/Ml)

(5)

式中:T為氣體溫度;M為氣體分子量;Ml為組分l的分子量,氣體常數R=8.314 J/(mol·K)。

2) 大渦模擬(LES)

在模擬電池起火燃燒的火災動力學模型中,使用大渦模擬描述火災中電解液蒸汽、O2等可燃物和CO2、CO等氣體燃燒產物的紊流混合,該紊流混合過程決定著火災燃燒速率。大渦模擬的基本思路為:利用直接數值模擬(DNS)大尺度紊流運動,亞網格尺度模型模擬小尺度紊流運動對大尺度紊流運動的影響[9]。

在直接數值模擬中,黏度、導熱系數和物質擴散系數從分子運動理論中近似求得。多組分氣體的動力黏性系數μDNS表示為

(6)

式中:σl表示Lennard-Jones(蘭納-瓊斯)剛性球直徑;Ωv表示碰撞積分,是溫度的經驗函數。多組分氣體的導熱系數kDNS表示為

(7)

式中:Cp,l是組分l的定壓比熱容,普朗特數Pr=0.7。物質擴散系數(ρD)l,DNS表示為

(8)

式中:組分m為氮,Mlm=2(1/Ml+1/Mm)-1,σlm=(σl+σm)/2;ΩD表示擴散碰撞積分,是溫度的經驗函數。

在大渦模擬中,亞網格尺寸模型廣泛采用Smagorinsky(馬格林斯基)模型,其對動力黏度做如下模擬:

μLES=ρ(CSΔ)2(2(defu)·(defu)-

2/3(▽·u)2)1/2

(9)

式中:μLES表示大渦模擬中用于亞網格尺度模型的紊流黏度;CS是經驗常數;Δ對應于網格單元尺寸的長度; defu項與離散函數有關,離散函數表示動能轉化為熱能的速率。

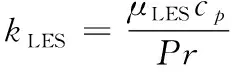

導熱系數kLES和物質擴散系數(ρD)l,LES與紊流黏度μLES的關系為:

(10)

(11)

在電池熱失控的火災場景下,假定普朗特數Pr和施密特數Sc均為常數。

3) 混合分數燃燒模型

通常情況下,難以獲知火災中控制燃燒能量釋放的化學速率過程的真實情況。火災動力學基于燃燒為混合控制的假定,采取混合分數燃燒模型模擬真實燃燒反應。混合分數燃燒模型將可燃物的燃燒反應等效為一種只含C、H、O、N 4種元素的等效燃料的燃燒反應,并設置生成物H2O、CO2、CO和Soot(碳黑),其等效燃燒反應為:

(12)

式中:vCO2、vH2O、vCO、vS、vN2分別表示CO2、H2O、CO、Soot、N2的化學計量學系數。該等效燃料的燃燒速率可由多種可燃物的燃燒性能差異進行綜合計算后調整得到,因此,在某種意義上指定的單一燃料反應可以等效替代所有燃料。

4) 熱輻射模型

熱輻射模型用于描述燃燒過程中的加熱和輻射作用,可通過CO2、H2O等非漫射性氣體的熱輻射傳播方程表示:

s·▽Iλ(x,s)=κ(x,λ)[Ib(x)-I(x,s)]

(13)

式中:Iλ(x,s)表示波長為λ時的熱輻射強度;s表示熱輻射強度的法向矢量;Ib(x)是由普朗克函數指定的源項;κ(x)是吸收系數。

5) 熱邊界條件

電池殼體壁面的熱通量包括熱對流和熱輻射的吸收和耗散通量。

殼體壁面的對流熱通量可從自然和強制對流的相互關系中聯合求得,即聯合式(14)和(15):

(14)

(15)

電池殼體壁面相當于灰體漫射墻,其熱輻射通量Iw(s)可表達為

(16)

式中:ε為輻射率;Ibw為殼體上的黑體輻射強度;s′為熱輻射強度法向矢量s的導數;nw為殼體上的輻射波段數,Ω為計算區域。

使用上述數值模型進行動力鋰電池起火燃燒計算,將涉及到大量微分、導數的處理,計算量大且計算方法復雜。幸運的是,在火災工程計算方面,已有CFX、FLUENT、JASMINE和FDS等商業化軟件運用到物體起火燃燒仿真,其中FDS基于火災動力學理論進行火災模擬,能準確地模擬由指定火源造成的火災的發展過程[10]。潘鳴宇等[11]基于FDS建立了車用鋰電池單體火災模型并進行可靠性驗證,在此基礎上建立電動客車電池包火災模型,分析了火災中的熱釋放速率、煙氣和溫度等變化規律。汪書蘋等[12]利用FDS搭建電動汽車充換電站的火災場景,研究了火災時煙氣運動、溫度變化和CO分布等情況。然而,目前運用FDS進行動力電池火災模擬的研究仍較少,可參考的研究案例存在較大空缺。為了提高計算效率,同時探討FDS是否適用于動力鋰電池的火災研究,在動力鋰電池起火燃燒數值模型的基礎上,在FDS中添加動力鋰電池的材料熱力學特性、燃燒特性曲線以及熱失控控制參數,進行電池單體熱失控情況下的起火燃燒過程仿真。

2 鋰電池單體起火燃燒過程仿真

選用某款車用鋰電池單體為仿真研究對象。該電池為方形軟包三元電池,外形尺寸為130 mm×68 mm×13 mm,額定容量12 Ah,標稱電壓3.7 V,正極材料為NCM,負極材料為石墨,正、負極極耳材料分別為Al、Ni,電解液配比為EC/DEC 1∶1(質量比)LiPF61mol/L,殼體材料為鋁塑膜。

建立方形單體模型,尺寸為130 mm×68 mm×13 mm。為了充分檢測電池周圍環境的參數變化,并降低環境參數波動對仿真過程的影響,仿真范圍需要比單體模型尺寸大,因此,設定仿真區域為0.5 m×0.3 m×0.3 m,網格尺寸設為0.02 m×0.015 m×0.005 m,得到x、y、z方向的網格數量依次為25、20、60個,總網格數量為30 000個。

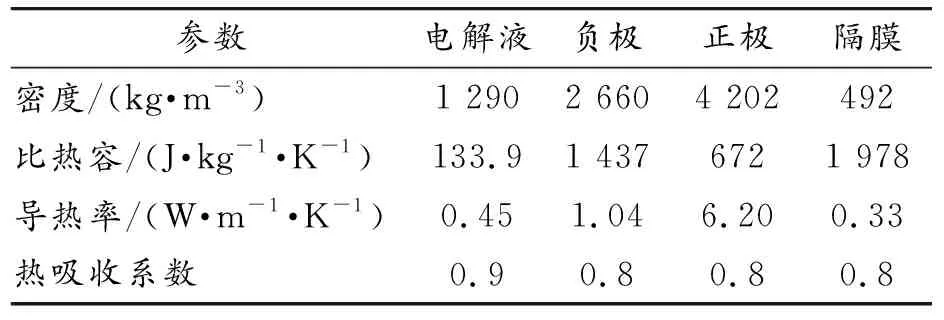

模擬電池起火燃燒需要定義材料熱力學屬性。動力鋰電池主要由電解液、正極、負極和隔膜組成。電池內部分層復雜,難以建立與實際電池分層結構一致的仿真模型,在此將電池模型簡化為一個電芯單元,分別用一種材料定義電解液、正極、負極和隔膜,其熱力學參數如表1所示。

表1 實例電池的材料熱力學參數

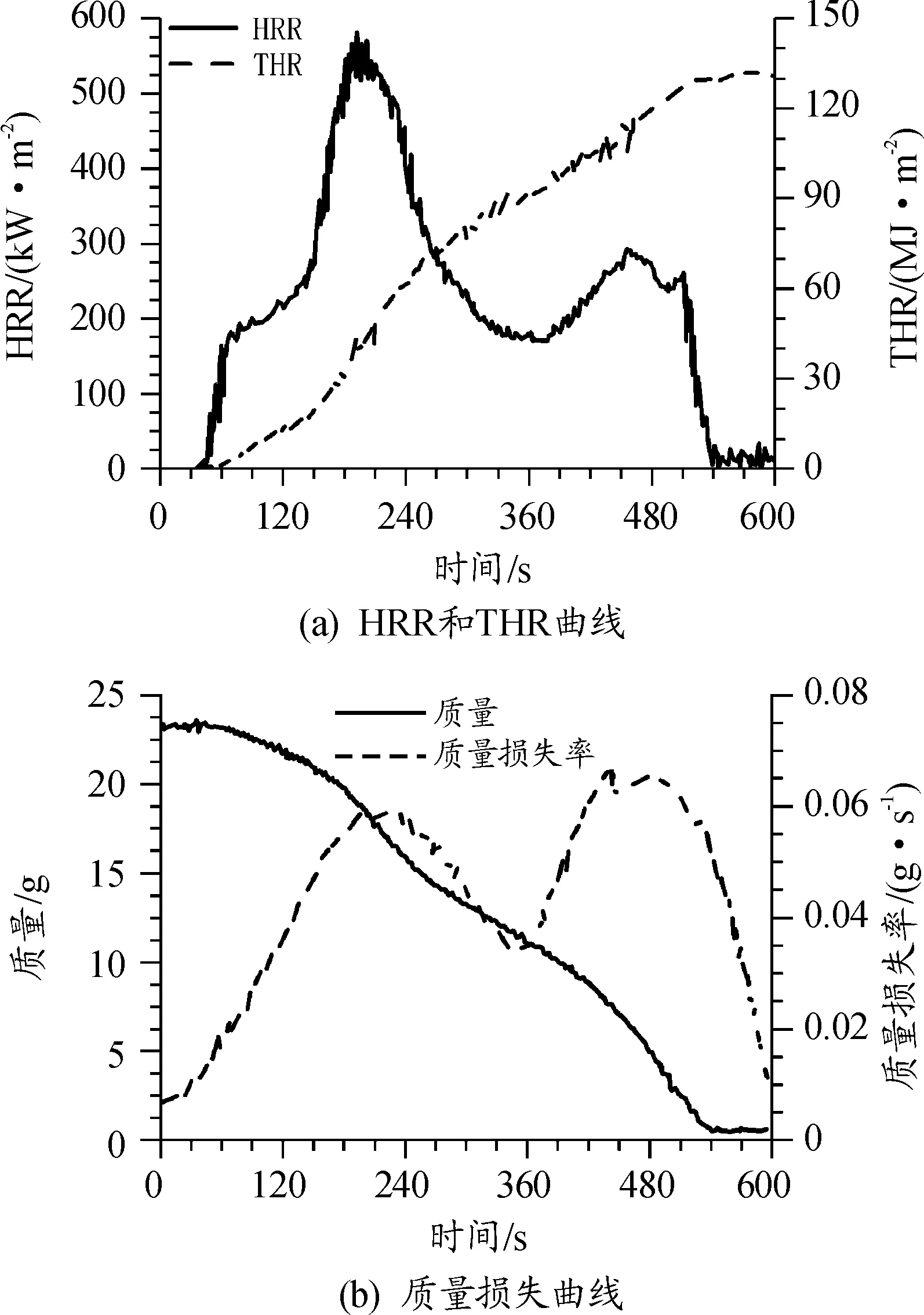

模擬電池起火燃燒需要定義電解液、正極、負極和隔膜的燃燒特性。所研究電池的電解液配比為1 mol/L LiPF6溶解于質量比為1∶1的EC+ DEC有機溶劑。利用錐形熱量儀測量了相同配比電解液的燃燒特性,測得的熱釋放速率HRR、總釋放熱量THR和質量損失率隨時間變化曲線如圖4[13]。該電解液的峰值熱釋放速率約為550 kW/m2,總釋放熱量約為131 MJ/m2,燃燒熱值約為16.8 kJ/g。

圖4 EC/DEC(1∶1)電解液燃燒特性曲線[13]

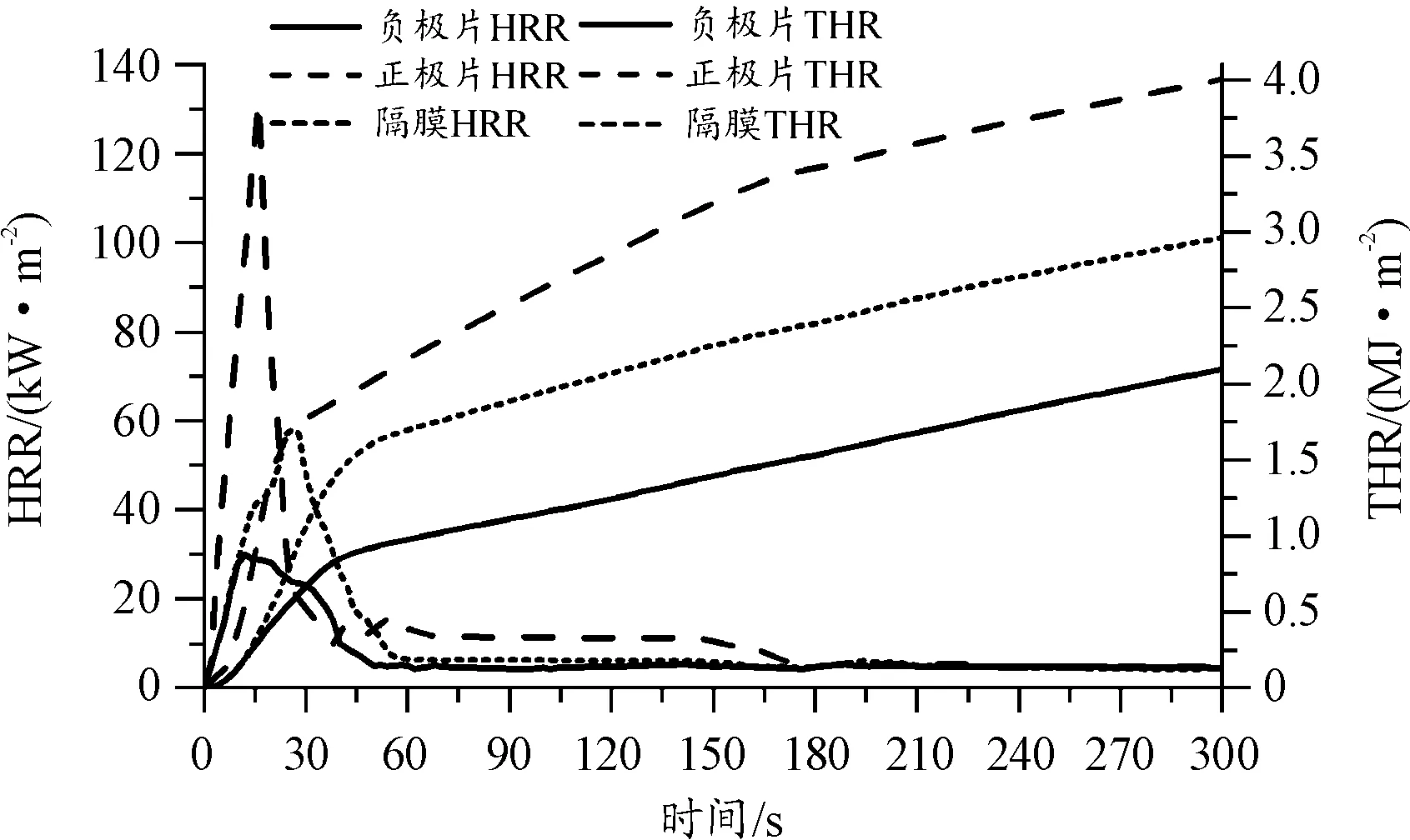

利用加速量熱儀測量該鋰電池的正、負極片和隔膜材料的燃燒特性參數,測得正、負極片和隔膜的熱釋放速率曲線,見圖5[10]。從圖5可知,正極片、負極片和隔膜的峰值熱釋放速率HRR分別為30.12、133.06、57.64 kW/m2,有效燃燒熱THR分別為1.36、4.91、18.63 MJ/kg。

圖5 正、負極片和隔膜的燃燒特性曲線[10]

模擬電池燃燒采用混合控制燃燒模型,由于電解液對全電池熱失控燃燒釋放總熱量有主要影響[14],因此,選擇電解液化學成分為基礎進行燃燒物調整,得到等效燃燒物為C6.3H7.1O2.1N。FDS在進行燃燒計算時需要先將固相轉化為氣相再進行燃燒,參考前人的電池熱失控實驗[15],將熱失控臨界溫度102 ℃設為電池材料的熱解氣化溫度,并設定電池在達到臨界溫度初期以較高質量損失率燃燒,隨后質量損失率逐漸減緩,以符合動力鋰電池熱失控時的爆燃特點;在仿真開始階段設定電池表面的起始燃燒熱為25 kW/m2,持續時間為5 s,用以觸發后續的起火燃燒。

設置上述參數仿真得到的鋰電池單體起火燃燒發展過程如圖6所示。

圖6 電池起火燃燒發展過程仿真結果

3 動力鋰電池單體起火燃燒實驗

為了驗證動力鋰電池單體起火燃燒仿真模型的可靠性,開展電池單體熱失控至起火燃燒實驗。實驗樣本選用與仿真研究對象同款的方形車用三元軟包電池,電池具體參數如前文所述。對每個電池樣本進行容量循環測試和內阻測試,從中挑選容量、內阻一致性較好的樣本用于實驗。

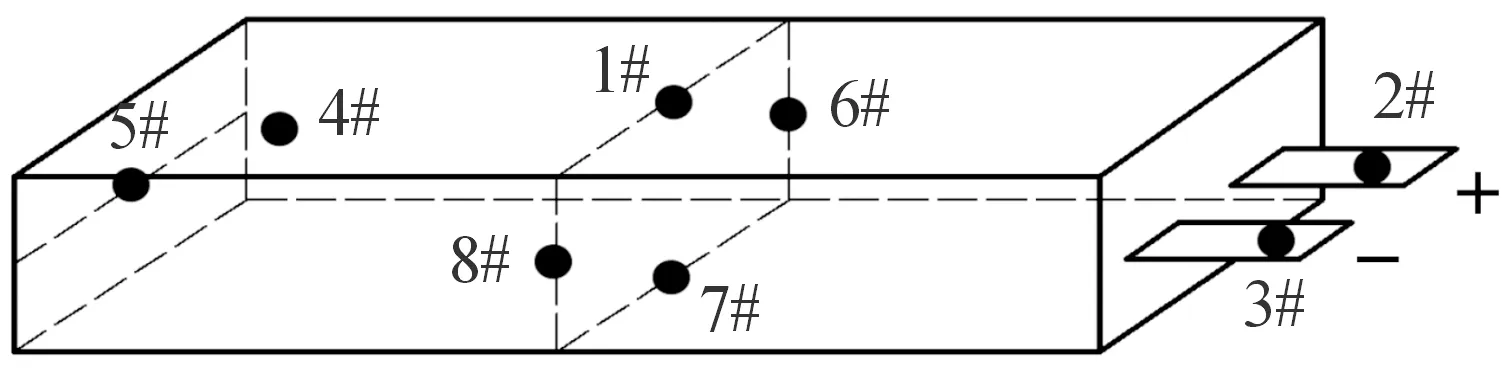

過充是當前較為多見的動力電池熱失控形式,因此選擇過充作為電池熱失控觸發條件。過充熱失控實驗平臺由電池過充測試系統、熱電偶、電壓傳感器和數據圖像采集儀組成。為保持外界環境穩定,實驗平臺置于封閉的安全室內。電壓傳感器布置于正負極耳處,作用是利用電壓變化判斷電池大規模內短路的時刻。熱電偶用于監測電池熱失控至起火燃燒過程中的溫度變化,共設8個,布置在電池表面,位置見圖7,分別為:1#,上表面中心;2#,正極極耳;3#,負極極耳;4#,上表面右下方;5#,底側邊中心;6#,正極一側的側邊中心;7#,下表面中心;8#,負極一側的側邊中心。

圖7 熱電偶布置示意圖

實驗時,首先將電池樣本充電至滿電,接著繼續以1C倍率恒流過充電,直至電池發生熱失控、起火、燃燒和熄滅。保證實驗條件不變,重復進行3組實驗。

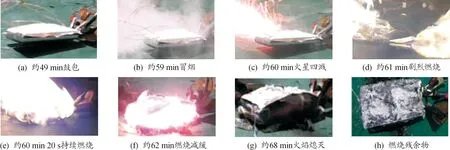

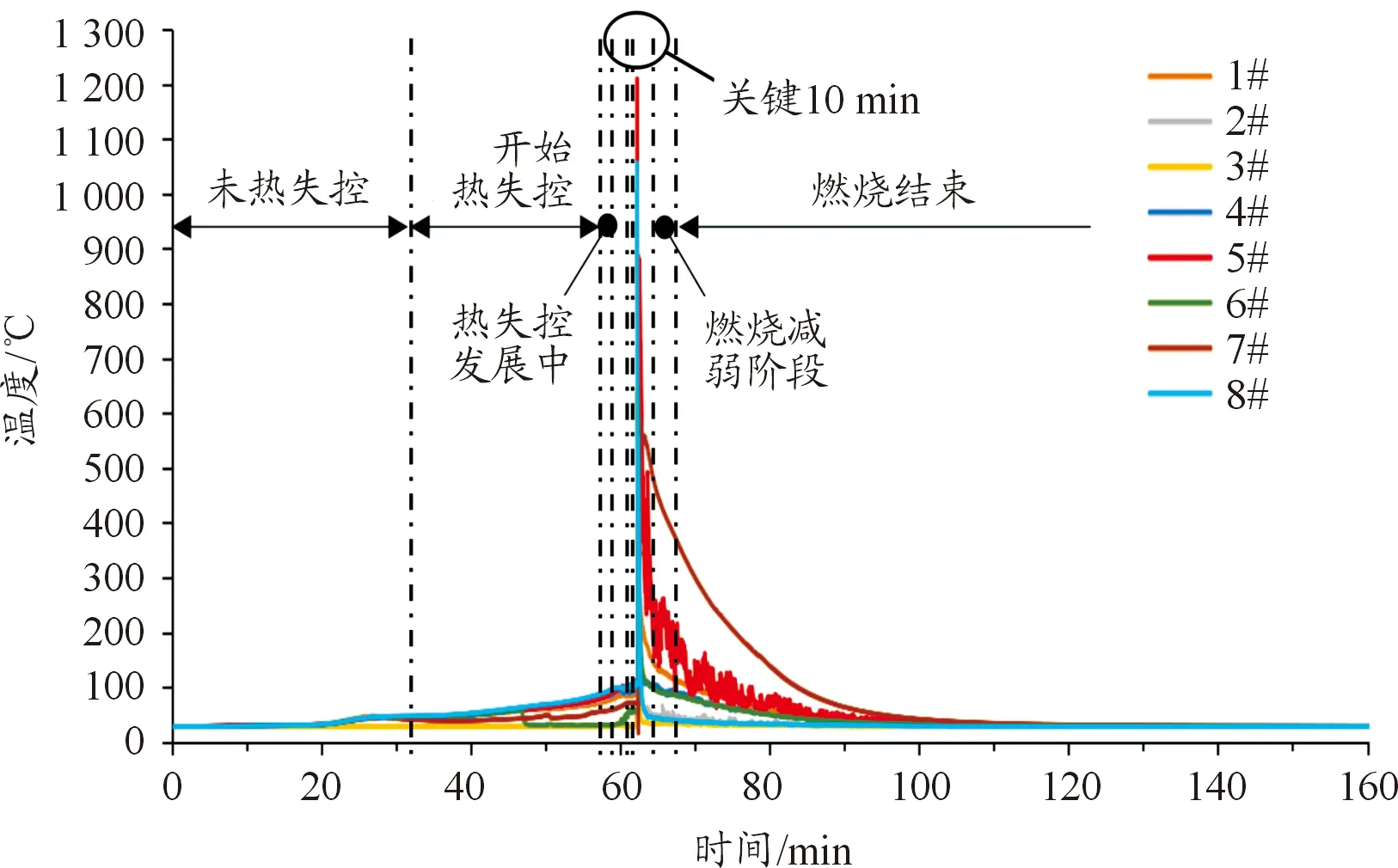

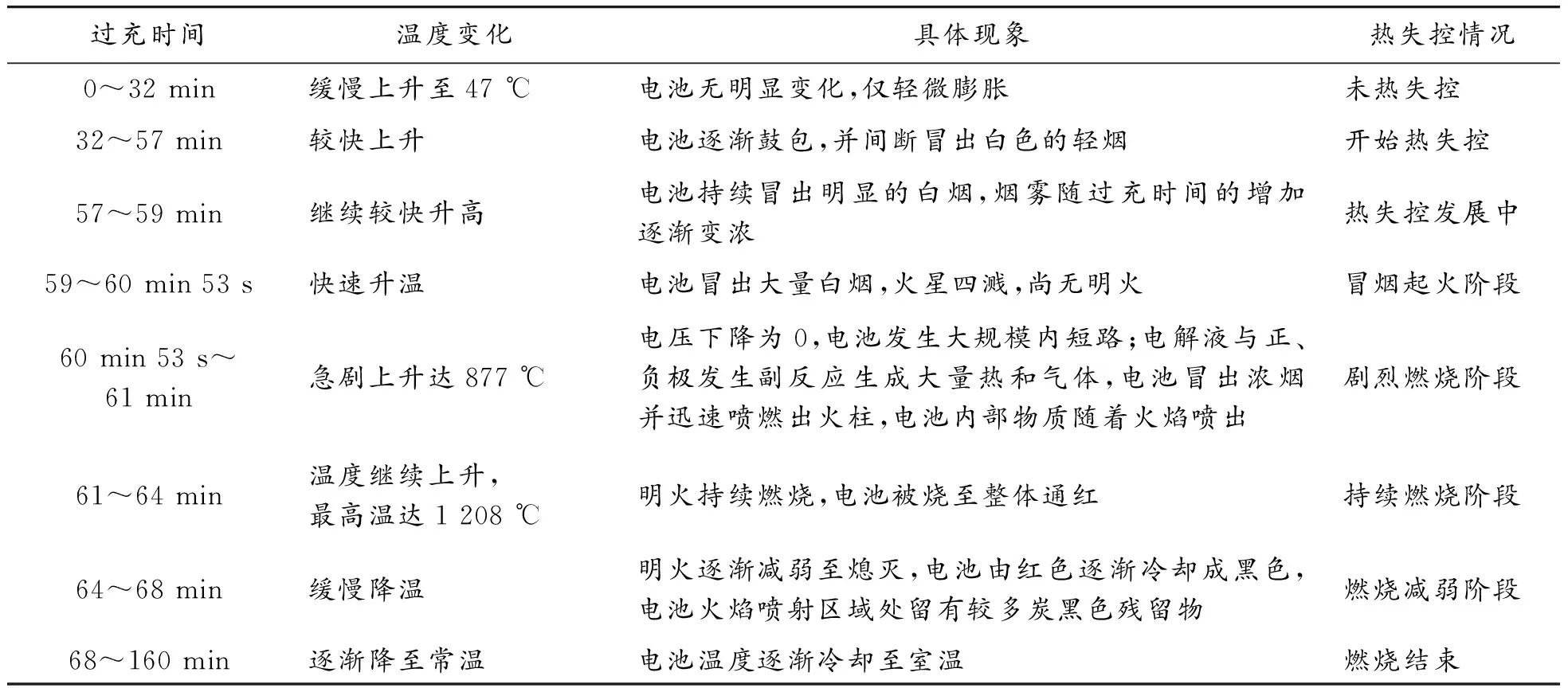

3組實驗結果相似,選取其中1組進行具體分析。以開始過充的瞬間為時間零點,單體電池過充至起火燃燒的演化過程如圖8所示,各溫度測點的數值變化規律如圖9所示,中間關鍵10 min的溫度變化放大如圖10所示,不同過充時刻的燃燒特點如表2所列。

圖8 單體過充至起火燃燒的演化過程示意圖

圖9 單體過充電至起火燃燒過程中溫度變化曲線

表2 不同過充時刻的燃燒特點

4 模型驗證

對比實驗與仿真結果可知,搭建的鋰電池起火燃燒模型能較好地模擬出電池熱失控時的火情發展。由實驗火情發展圖8和溫度曲線圖9可見,動力鋰電池熱失控時的火情發展表現出明顯的演化過程,可分為溫度緩慢上升、無明顯變化的熱失控醞釀階段(0~32 min),溫度較快上升、電池鼓包并冒出斷續白色輕煙的開始熱失控階段(32~57 min),溫度繼續上升、冒出越來越多白煙的熱失控發展階段(57~59 min),溫度快速上升、冒出濃煙并火星四濺的起火階段(59~60 min 53 s),電池大規模內部短路、溫度急劇上升、急劇冒煙并噴出火柱的劇烈燃燒階段(60 min 53 s~61 min),溫度繼續上升、明火燃燒的持續燃燒階段(61~64 min),溫度下降、明火逐漸熄滅的燃燒減弱階段(64~68 min),溫度降至室溫、殘留炭黑色燃燒產物的燃燒結束階段(68~160 min)。在熱失控至起火燃燒過程中,熱失控醞釀至電池鼓包、冒煙這一過程持續了較長時間,隨后電池發生大規模內短路,在極短時間內起火燃燒并冒著濃煙,明火持續燃燒數分鐘后熄滅,電池在空氣中緩慢冷卻至室溫,殘留炭黑色燃燒產物。電池起火燃燒時,電池內部能量在短時間內釋放,燃燒劇烈且集中。對比圖6的仿真結果和圖8的實驗現象發現,仿真能較好地模擬鋰電池熱失控時冒煙、起火、劇烈燃燒、火焰逐漸熄滅的火情變化過程。

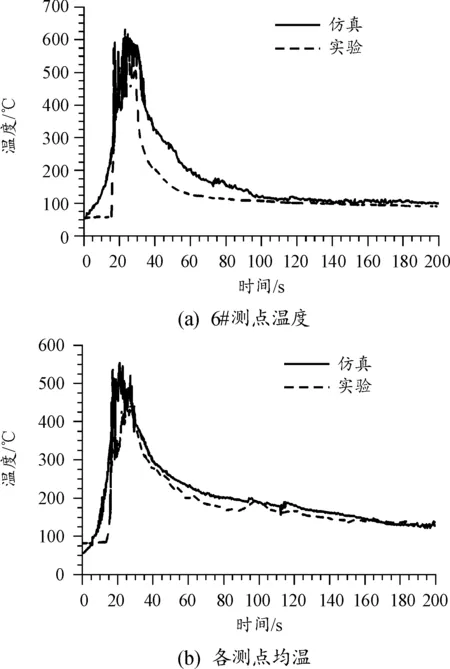

為進一步驗證鋰電池起火燃燒模型的可靠性,對比仿真與實驗的溫度變化曲線。如圖10所示,實驗中的5#熱電偶由于受到火焰炙烤作用,整體溫度偏高;7#熱電偶緊貼實驗臺桌面,散熱條件差,因此冷卻速度要低于其他測點;其余熱電偶的溫度發展趨勢相似,因探測位置不同,測得的溫度略有差異。選取不受火焰炙烤影響的側邊緣6#熱電偶溫度和各測點均衡得到的平均溫度為研究對象,進行仿真與實驗的溫度變化對比,見圖11。實驗中電池起火燃燒時刻為60 min 53 s,為了與仿真結果比對起火燃燒過程的變化情況,截取實際實驗的60 min 40 s作為圖11中實驗曲線的0 s刻度。由圖11可見,無論是6#測點溫度還是各測點平均溫度,仿真與實驗曲線都具有相同的變化趨勢。電池在圖中約13 s時刻起火并劇烈燃燒,與此同時,溫度急劇上升至峰值,峰值持續約15 s后,溫度以逐漸變緩的速率下降。仿真曲線準確地表現了鋰離子電池發生火災時燃燒速度快、火焰強度大、熱量爆發集中的特點,說明建立的鋰電池起火燃燒模型能較好地模擬出電池熱失控時的火災發展過程,對溫度的模擬是可靠的。

圖11中,實驗與仿真的溫度曲線在局部上略有差異,相比于仿真溫度曲線,實驗溫度曲線變化更為集中,溫度驟升驟降現象更為明顯。這可能是因為在實際火災中,鋰電池存在鋁塑膜外殼,在火災初期時阻礙了電池內部熱量向周圍環境擴散,當電池內部壓力增大到沖破外殼限制后,有機溶劑蒸汽、電解液等內部高溫可燃物質由于高壓向外噴射后接觸空氣,劇烈燃燒,隨后在空氣中冷卻,從而出現溫度驟升驟降的現象。而仿真單純模擬了材料的燃燒屬性及熱屬性,因此溫度變化相對較為和緩。但從整體發展趨勢而言,仿真與實驗結果的差異在可接受范圍內。

圖11 實驗和仿真溫度曲線

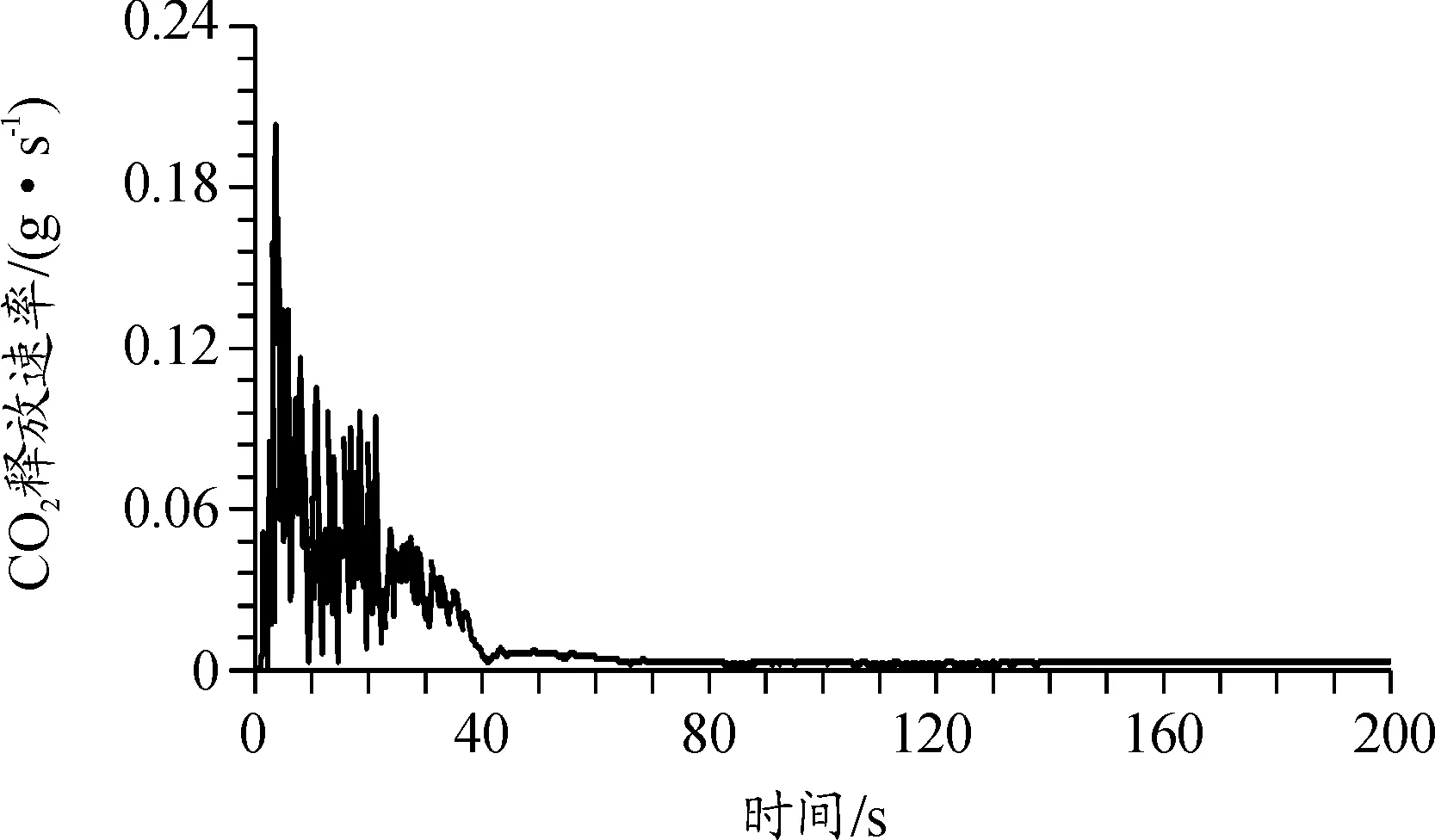

除了火情和溫度的發展情況,利用該模型還能得到電池熱失控燃燒時的氣體濃度、熱釋放速率以及總釋放熱量等參數變化情況。鋰電池熱失控及其燃燒過程中會生成CO2、CO等有害氣體。鋰電池熱失控時,SEI膜分解、電解液分解等副反應會生成CO2,CO2與陽極的鋰發生反應生成CO。在起火燃燒階段,正負極材料和電解液等有機物燃燒也會產生大量CO2和CO。相比熱失控前期生成的氣體量,電池在燃燒階段會產生更多的有毒有害氣體[16]。圖12、13分別為該鋰電池起火燃燒模型仿真得到的CO2、CO釋放速率曲線。由圖可見,鋰電池單體在劇烈燃燒的同時也會以較高速率釋放CO2和CO,隨著電池燃燒反應減弱,CO2、CO的釋放速率也變小;CO2的釋放速率大于CO的釋放速率,這與CO2生成量大于CO生成量的實際情況相匹配。

圖12 CO2釋放速率曲線

圖13 CO釋放速率曲線

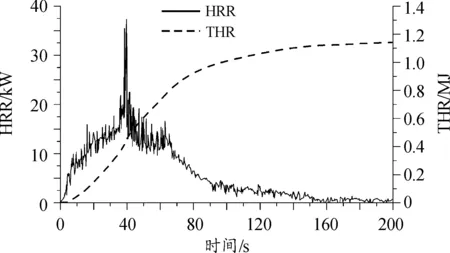

圖14為模擬得到的電池單體熱失控燃燒時熱釋放速率HRR和總釋放熱量THR變化曲線,可見該單體電池的峰值熱釋放速率為37.5 kW,總熱釋放量達1.14 MJ,相當于0.3 kg TNT當量。常規純電動汽車電池包的能量往往相當于幾十個這樣的單體,儲存著大量能量,電池包一旦發生熱失控,釋放的能量將對民眾的人身安全和財產造成不可忽視的威脅。要確保電動汽車的使用安全性,除了提高材料安全性能和外部結構保護性能,有效控制電池的熱失控及其起火燃燒蔓延也極為重要。

圖14 熱釋放速率HRR和總釋放熱量THR曲線

5 結論

為了推進車用鋰電池熱失控時的起火燃燒仿真研究,提出一種基于火災動力學理論的鋰電池單體起火燃燒數值模型,該模型在N-S流體方程的基礎上結合大渦模擬模型、混合分數燃燒模型、熱輻射模型和電池殼體熱邊界條件,利用二階中心差分法和二階預測-校正法進行求解。為提高計算效率,利用FDS進行模型計算。以某款車用鋰電池單體為研究對象模擬了電池單體熱失控時的起火燃燒情況,并對該單體進行過充熱失控實驗。通過對比實驗和仿真,證明了仿真模型能較好地模擬出鋰電池熱失控時冒煙、起火、劇烈燃燒和火焰逐漸熄滅的火情演變過程,并準確表現了鋰電池熱失控時燃燒速度快、火焰強度大、熱量爆發集中的特點,驗證了仿真模型的可靠性。

利用仿真模型分析了鋰電池燃燒時的CO2、CO釋放速率曲線以及熱釋放速率、總釋放熱量曲線。結果表明:鋰電池劇烈燃燒時也會以較高速率釋放CO2和CO,CO2、CO的釋放速率隨著電池燃燒反應的減弱而變小;電池熱失控時會釋放大量能量,要保證電動汽車使用安全,除了在材料和結構方面提升電池安全性能外,有效抑制電池單體的熱失控及其燃燒的蔓延也極為重要。

構建的鋰電池單體起火燃燒模型能準確模擬鋰電池熱失控時起火燃燒情況,可作為電池包滅火系統效果驗證等研究的基礎,為電池起火燃燒仿真提供研究思路和案例積累。