空氣靜壓軸承氣旋機理及其影響因素分析

唐璐陽,張小龍,寇 盼

(西安建筑科技大學機電工程學院,陜西 西安710055)

1 引言

空氣靜壓電主軸以空氣靜壓軸承支承、以電機或者渦輪為動力驅動,帶動刀具高速旋轉,從而實現高速精密加工,具有回轉精度高、低振動、轉速高等特點,在機床、精密儀器、醫療器械等領域均得到廣泛應用[1]。

作為超精密加工的重要部件,空氣靜壓軸承的性能影響著被加工精密零件的質量[2]。近幾年來,關于空氣靜壓軸承的微振動現象已有很多研究成果。文獻[3]通過實驗發現了氣體通過供氣孔進入軸承氣膜時具有明顯的壓力降現象。文獻[4]通過對超精密氣浮工作臺的振動特性分析,發現了高速氣體通過有腔節流孔時產生“氣旋”現象,會導致氣膜波動。文獻[5]利用Star-CD軟件仿真了S型和R型節流孔的內部氣體流動情況,并通過實驗驗證了不同節流孔形狀對軸承微振動有影響。文獻[6]進一步研究了S型和R型節流孔對軸承承載力和穩定性的影響。為了抑制微振動提高加工精度,文獻[7]實驗研究發現了增加均壓槽可降低軸承微振動80%左右,能顯著提高軸承的穩定性。文獻[8]研究認為由于空氣軸承節流孔內氣流雷諾數過大而導致了微振動,并提出了減小微振動的方法。文獻[9]和文獻O[10]考慮是邊界區和慣性區、激波與邊界層的相互作用,在供氣壓力較高和氣膜間隙較大的條件下,發現在節流孔入口和出口轉角處存在激波現象,從而導致氣膜溫度和壓力下降,甚至使節流孔內的氣體流動由層流向湍流轉化,使軸承出現微振動。

針對上述研究,目前研究認為節流孔壓力腔內氣體流動的非均勻性引起的“氣旋”現象是軸承微振動的主要原因[11],研究相對集中在求解氣旋穩態特性下不同工藝參數和幾何參數對氣旋的影響,但以上研究對氣旋瞬態發展過程和微振動的產生機制研究相對較少。利用STAR-ccm+軟件對節流孔內氣旋的產生及其瞬態變化情況進行模擬,確定了氣旋導致微振動的產生機制、并從穩態和瞬態兩方面研究了不同軸承供氣壓力和壓力腔形狀對氣旋強度的影響,為空氣靜壓軸承的設計提供理論依據。

2 氣旋及其對微振動的作用

2.1 大渦模擬

為了模擬節流孔內流體的動態變化情況,這里利用這里進行大渦模擬時,我們利用STAR-ccm+中的大渦模擬進行節流孔內流場的瞬態求解,STAR-ccm+可以更加清楚獲得流場內的分布情況,使用方便高效,以其穩健精確的數值算法、覆蓋面廣的理論模型以及易處理的網格體系,是一款優秀的CFD模擬軟件,是新一代CFD軟件的最強閃光點[12]。

大渦模擬[13]將湍流瞬時脈動分解為直接模擬大尺度脈動和輸送方程模擬小尺度脈動,大尺度脈動通過N~S方程直接求解,而小尺度脈動通過亞格力應力模型來求解,計算量相比直接模擬較小,模型比較容易構造,能夠捕捉到雷諾平均法無法得到的許多非穩態和非平穩過程中的湍流過程。通過大渦模擬能精確求解節流孔內流體的瞬時流動情況,便于分析氣旋以及微振動的機理。

利用大渦模擬時采用的節流孔形狀及計算域如圖1所示。節流孔是空氣靜壓設計的關鍵,節流孔的直徑一般在(0.1~1.0)mm[14],且計算域主要幾何尺寸分別為節流孔直徑d=0.24 mm,氣膜厚度h0=0.013mm,節流孔深度l=1mm,壓力腔寬度B=2mm,壓力腔深度H=0.1mm。且氣膜間隙區域的上邊界與軸承內表面相接觸,氣膜區域的下邊界與主軸表面相接觸。另外在分析時節省時間,只取計算域模型的1/4進行分析。

圖1 計算域模型圖Fig.1 Computational Domain Model Diagram

利用STAR-ccm+進行大渦模擬時,將雷諾平均法的穩態計算值作為大渦模擬的計算初始值,這樣保證為大渦模擬提供準確的初始流場以減少計算時間。這里我們將雷諾平均法的穩態計算值作為大渦模擬的計算初始值,可以為大渦模擬提供準確的初始流場以減少計算時間。流場計算域采用六面體結構進行網格劃分,進氣口供氣壓力為0.435MPa,出氣口供氣壓力為0.1MPa。Model選擇PISO非穩態計算,Turbulence選擇大漩渦模擬,選擇氣體動力粘度屬性為Sutherland定律,本次大渦模擬選用WALE模型來模擬節流孔湍流數值計算,設置WALE模型常數Cw為0.325。由于大渦模擬為非定常計算,在時間離散上采用二階隱式模型,設置迭代時間步長Δt為10-7s,時間步長的選擇要滿足CFL條件,即:

式中:μ-流經網格單元的流體速度大小,m/s;Δx-速度方向上的最小網格尺寸,m;Δt-迭代時間步長。單個時間步長內迭代20次,最后根據收斂情況適當調整亞松弛因子保證殘差收斂。

由于實際節流孔內氣體流動是非常復雜的,因此我們需要做以下簡單假設:(1)運動環境溫度為恒溫過程;(2)設氣膜厚度h0為常值;(3)在氣膜區域內垂直于軸承間隙的壓力和密度相等。

2.2 氣旋及微振動

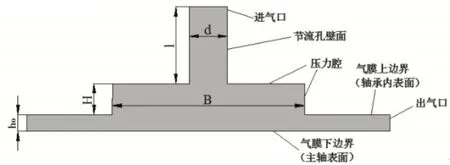

節流孔段類似于拉伐爾噴管[15],從節流孔進氣口區域供入的氣體噴射到較大的自由空間,這部分氣體流動恰好為流體的沖擊射流,沖擊射流的示意圖,如圖2所示,氣流流動按照特征可以分為自由射流區、阻滯區以及壁面射流區。

圖2 沖擊射流二維示意圖Fig.2 Two-dimensional Schematic Diagram of Impinging Jets

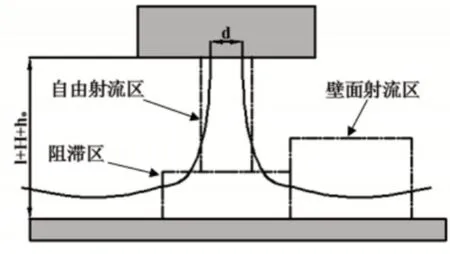

相比自由射流區、阻滯區以及壁面射流區,為了詳細分析節流孔內流場分布情況,根據節流孔形狀和氣體流動情況,把流場計算域分為四個不同區域,如圖3所示。

圖3 內部流場過程示意圖Fig.3 Internal Fow Field Process Diagram

處于進氣口下的①自由射流區,射流的邊界接觸著節流孔壁面,環境流體與射流邊界之間的相互剪切作用,從而使動能、能量在發生空吸作用,空吸作用使得射流內徑向速度的分布發生變化。氣流將沿①區域保持高速向下流動。

當氣流到達②阻滯區域,氣流流線發生彎曲,氣流產生回流和分離,從而導致氣流紊亂,形成了湍流效應,湍動能強度較大。垂直氣流開始接觸到主軸表面,氣流軸向速度急劇減少且速度方向改變90°,導致氣體速度梯度的產生,對比圖3中的速度云圖可以清楚看到產生速度梯度的區域大約是②區域中的2d范圍內。

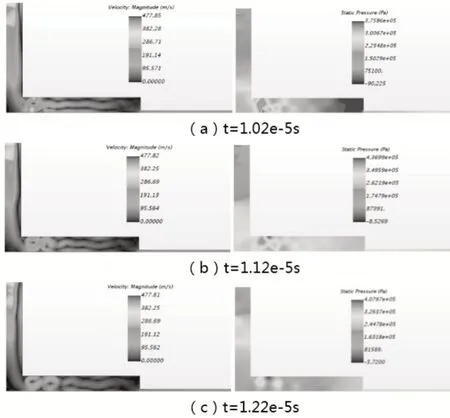

在空吸作用下,氣體與周圍的靜止氣體相接觸形成了氣旋,此時形成氣旋的強度較大,氣旋的中心處是壓力最低的地方,氣旋邊緣與中心產生的壓力差推動氣旋運動,氣旋運動的氣旋受到周圍氣體的粘性作用,使得氣旋強度逐漸減少,隨著從①自由射流區域氣體的不斷輸入,氣旋不斷的生成和破裂,從而引起劇烈的壓力波動,導致軸承的微振動最大。圖4是利用大渦模擬得到壓力腔內部的瞬時流態圖,可以看到氣旋生成到破裂消散的過程。

圖4 不同時刻壓力腔的流場速度和壓力云圖Fig.4 Flow Field transient Velocity and Pressure Cloud Diagram of the Pressure Chamber

在進入壁面射流區之前,氣流首先要沿壓力腔徑向位置流動,氣流會與壓力腔壁面發生碰撞,繼續又在壓力腔內產生氣旋,但相比在②阻滯區域,氣旋強度較小,產生的氣旋影響壓力腔內壓力波動,持續對軸承微振動產生影響。

氣流經過壁面射流區時,氣流總體方向沿徑向向外流動,各個方向上的氣流在壓力腔出口處相匯合,共同從壓力腔出口流入氣膜區域,當從壓力腔出口流向氣膜區域時,氣流流動區域面積由厘米變至微米級別,造成動能增強,各個方向上的速度在壓力腔出口處形成湍流,形成的湍動能強度和壓力波動相比②阻滯區域較小,也會對軸承微振動產生影響。在氣膜區域流動的氣體沿軸向流動,氣流主要受主軸-軸承壁面的摩擦力作用,在摩擦力的作用下氣流速度越來越小,流動狀態為層流,對軸承的微振動幾乎沒有影響。

另外,分析不同時刻下計算域的瞬時渦量分布圖,氣體在①自由射流區域高速向下流動時,這部分氣體包含有極大的能量,由于不存在空吸作用,此時的渦量為零;當氣流抵達②阻滯區域,在“2d”范圍內最先形成氣旋,此處的渦量較大,對比圖5(a)-(c)過程可以看出節流孔出口形成的氣旋在徑向速度的驅動下,沿徑向開始移動,但是受氣流粘性作用,空吸作用變弱可以看到氣旋強度明顯減小,從渦量分布圖可以看出渦量有所減少。在壓力腔內由于運動氣流和壓力腔壁面產生碰撞,又有氣旋的產生,壓力腔內氣旋持續影響氣膜壓力波動。從圖5(d)看到,渦量在壓力腔出口處集中,壓力和速度波動對軸承微振動產生影響。

圖5 不同時刻下計算域的渦量分布云圖Fig.5 Transient Vorticity Distribution Cloud Map of the Computational Domain

最后進入氣膜區域的氣體沿軸向流動,氣流受摩擦力作用速度越來越小,不會產生氣旋,渦量逐漸減為零。通過以上對氣體在節流孔內的流動情況分析,導致軸承產生微振動主要有以下幾方面:(1)從沖量角度來講;氣旋與壓力腔不平行且垂直的速度分量會導致主軸-軸承微振動;(2)從壓力變化來講;氣旋造成壓力降產生壓力脈動,這種壓力脈動作用在主軸表面產生微振動;(3)在壁面射流區各個方向的氣流在壓力腔出口處匯聚,這種不穩定的氣流形態造成湍動能的增加而導致微振動。另外空氣靜壓主軸在運轉時,主要的內部熱源為空氣靜壓軸承的摩擦生熱[16]。因為下氣膜與運轉中的高速主軸相接觸,氣膜上下邊界之間形成較大的速度梯度,從而產生大量的剪切摩擦熱,這些剪切摩擦熱會導致主軸熱變形,進而影響氣膜間隙,造成氣膜壓力波動。

3 影響氣旋的因素分析

氣旋是軸承微振動的主要原因,影響氣旋的因素主要由結構幾何參數和工藝參數兩部分構成,這里對不同供氣壓力和壓力腔形狀的穩態和瞬態特性進行分析。

3.1 不同供氣壓力下的穩態分析

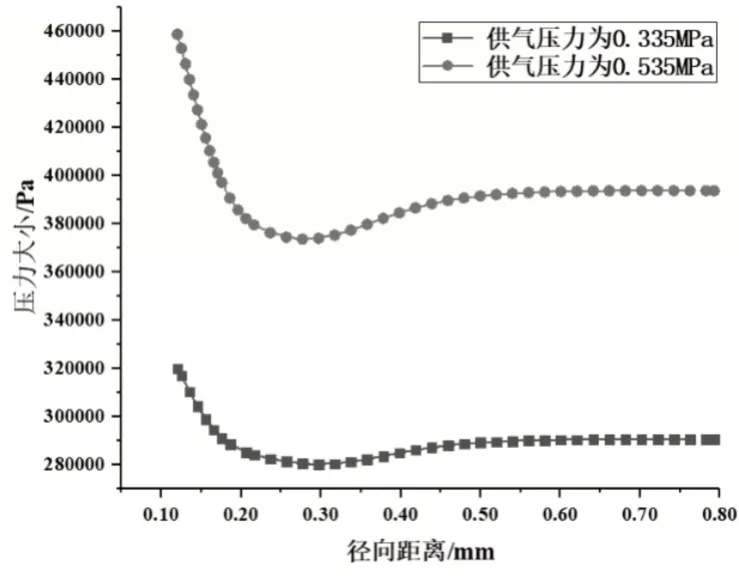

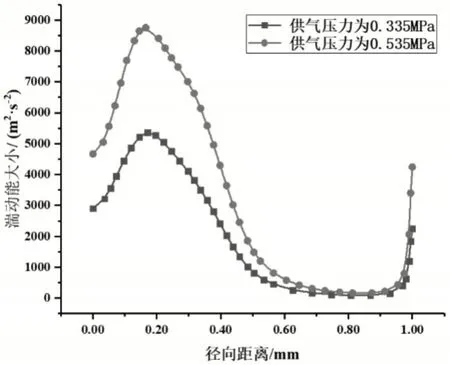

供氣壓力的大小嚴重影響軸承的工作性能,適當增加供氣壓力可以增加軸承的承載力和剛度,但是當供氣壓力過大時,可能導致軸承工作不穩定,增加軸承氣錘振動發生的可能性。為防止出現“氣錘”現象,仿真了供氣壓力分別等于0.335MPa和0.535MPa兩種情況下節流孔的穩態內部流場。并用壓力降大小和湍動能大小表示氣旋強度大小。

通過繪制不同供氣壓力下節流孔對稱中心沿徑向位置的壓力和湍動能變化曲線,從圖6壓力分大小分布曲線圖可以看出氣旋的中心為曲線的最低點,當供氣壓力為0.335MPa時,氣旋導致的壓力降為9134Pa;當供氣壓力為0.535MPa時,氣旋導致的壓力降分別為20181Pa。因此隨著供氣壓力的增加,氣旋導致的壓力降增大。從圖7湍動能大小分布曲線圖可以看出供氣壓力越大,湍動能越大,引起軸承的微振動越大。

圖6 不同供氣壓力下壓力沿徑向位置分布曲線圖Fig.6 Distribution Curve of Pressure Along Radial Position Under Different Air Supply Pressure

圖7 不同供氣壓力下湍動能沿徑向位置分布曲線圖Fig.7 Distribution Curve of Turbulent Kinetic Energy Along Radial Position under Different Air Supply Pressure

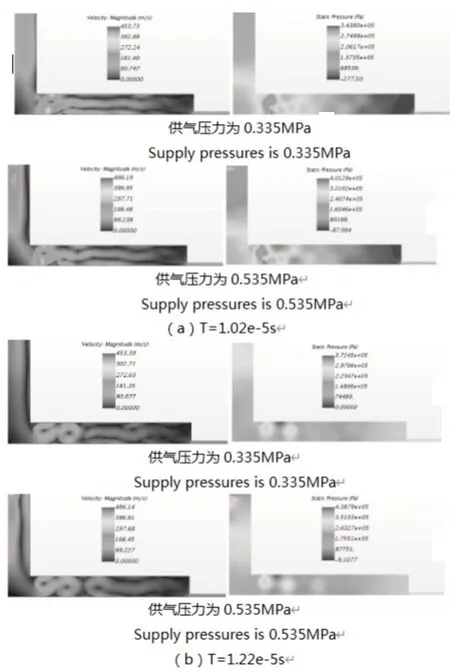

3.2 不同供氣壓力下的瞬態分析

如圖8所示,為不同供氣壓力下的計算域瞬態速度和壓力云圖,不同時刻下,另外觀察瞬態下的計算域氣流流態情況,可以看到氣旋形成到消散的過程,在節流孔出口處的氣旋強度最大,沿著壓力腔徑向位置氣旋強度逐漸減少,引起的壓力波動逐漸減少,這里同2.2節的分析是一致的。在供氣壓力更大的情況下,氣旋強度逐漸增大。隨著供氣壓力增大,氣旋首先形成的位置差別不大,但是氣旋所在區域的中心與邊緣速度差、壓力差明顯增大,且供氣壓力的增大,輸入系統的能量增加,在氣腔結構不變的情況下,氣體的流動狀態變得紊亂,氣體的最大流速逐漸增大。

圖8 不同供氣壓力下的瞬態速度和壓力云圖Fig.8 Transient Speed and Pressure Cloud Diagrams at Different Supply Pressures

3.3 不同壓力腔形狀下的穩態分析

為了研究不同壓力腔形狀對氣旋的影響規律,選用如圖9所示的壓力腔模型,兩種模型僅壓力腔形狀不同,其具體形狀和參數如圖所示。

圖9 壓力腔模型Fig.9 Pressure Chamber Model

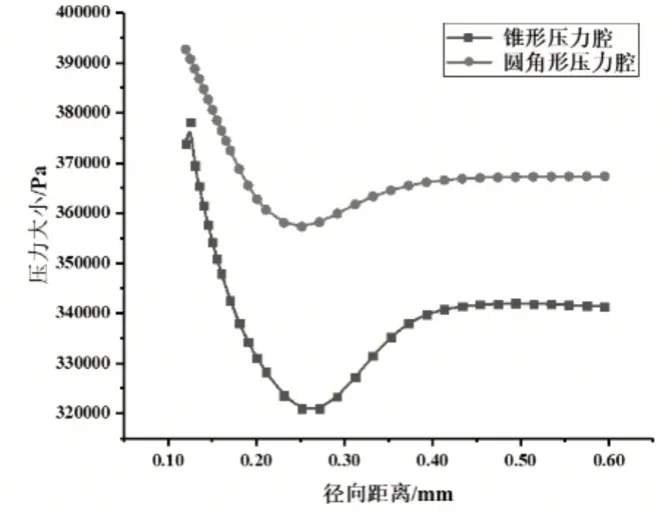

通過繪制不同壓力腔形狀下節流孔對稱中心沿徑向位置的壓力和湍動能變化曲線,如圖10所示,兩種壓力腔內都有氣旋的產生,錐形壓力腔內的氣旋所造成的壓力降明顯最大,且氣旋面積相比更廣。而圓角壓力腔起到了過渡緩沖的作用,不僅減緩壓力腔內的速度增加,而且也能降低壓力降的大小。

圖10 不同壓力腔形狀壓力沿徑向位置分布曲線圖Fig.10 Distribution Curve of Pressure Along Radial Pposition under Different Pressure Chamber Shape

不同壓力腔形狀時的流體的湍動能分布曲線,如圖11所示。可以看到圓角節流孔的湍動能在沿壓力腔徑向分布中明顯最小,錐形節流孔產生的能量積聚對壓力腔垂直面產生的沖擊更大,氣旋強度更大。

圖11 不同壓力腔形狀湍動能沿徑向位置分布曲線圖Fig.11 Distribution Curve of Turbulent Kinetic Energy Along Radial Position under Different Pressure Chamber Shape

3.4 不同壓力腔形狀下的瞬態分析

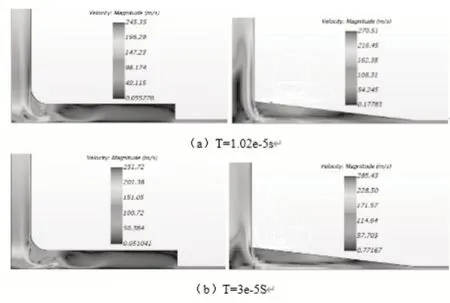

通過對比圓角形和錐形壓力腔的不同時刻速度分布圖,如圖12所示可以看到圓角壓力腔由于圓角的存在在節流孔處的氣流過渡效果總是優于錐形壓力腔。且錐形壓力腔內氣旋形成面積區域大于圓角氣旋形成面積區域。且圓角壓力腔的最大氣流速度明顯小于錐形壓力腔的最大氣流速度。

圖12 不同壓力腔形狀的瞬態速度云圖Fig.12 Transient Speed Cloud Diagrams at Different Pressure Chamber Shape

通過對比穩態和瞬態的仿真結果,因此在壓力腔的設計過程中,選擇合適的弧度進行過渡,一方面可以減少阻力,另一方面可以使氣體流動更加通暢,減小氣旋強度降低微振動。

4 結論

利用STAR-ccm+軟件對空氣靜壓軸承的內部流場進行了仿真分析,得到以下主要結論:(1)通過利用沖擊射流的氣流流動結構特征劃分了氣流流場區域,利用大渦模擬研究了不同區域的氣流瞬時流動情況,研究了氣旋的產生和變化規律。(2)從沖量原理、壓力變化等方面確定了氣旋導致微振動的機理,即產生于阻滯區域、壓力腔徑向流動區的氣旋以及在壁面射流區中的壓力腔出口處形成湍動能和壓力波動。(3)數值分析對比不了同供氣壓力和不同壓力腔形狀下計算域穩態和瞬態流場,理論分析結合仿真結果表明,隨著供氣壓力的增加,氣旋強度增加,不同形狀的壓力腔對氣旋強度影響也較大。因此通過數值模擬氣旋強度,可以選擇較優的壓力腔形狀。