采煤機(jī)搖臂軸套強(qiáng)度分析與優(yōu)化設(shè)計(jì)

秦曉杰

(山西蘭花科創(chuàng)玉溪煤礦有限責(zé)任公司,山西 沁水 048214)

引言

相關(guān)統(tǒng)計(jì)結(jié)果顯示,我國(guó)中厚煤層約占全部煤炭?jī)?chǔ)量的50%,目前正在采掘的厚煤層產(chǎn)煤量已經(jīng)達(dá)到了國(guó)內(nèi)煤炭年產(chǎn)量的45%左右,為我國(guó)經(jīng)濟(jì)社會(huì)的穩(wěn)定發(fā)展提供了有力的能源保障[1-2]。因厚煤層工作面的工作環(huán)境和地質(zhì)條件較為惡劣,國(guó)產(chǎn)采煤機(jī)在進(jìn)行厚煤層采掘時(shí)的可靠性存在一定的問(wèn)題,其中的某些關(guān)鍵零部件經(jīng)常因受力過(guò)大而出現(xiàn)故障或者損壞等情況,嚴(yán)重影響了采煤機(jī)的使用壽命和產(chǎn)煤效率[3-4]。搖臂作為采煤機(jī)關(guān)鍵組成部件,其工作可靠性至關(guān)重要,也是決定采煤機(jī)能否安全生產(chǎn)的關(guān)鍵,現(xiàn)已引起高度重視[5-6]。因此筆者針對(duì)某型號(hào)國(guó)產(chǎn)采煤機(jī)可靠性有待提高的現(xiàn)狀,以其搖臂軸套為研究對(duì)象,開(kāi)展強(qiáng)度分析與優(yōu)化工作具有重要的意義。

1 采煤機(jī)搖臂的受力分析

采煤機(jī)受力分析是進(jìn)行CAE 仿真計(jì)算的前提和基礎(chǔ),假設(shè)采煤機(jī)滾筒所受的阻力全部集中截齒的齒尖,需要將其進(jìn)行分解,得到搖臂所受的截割阻力、推進(jìn)阻力和軸向力。根據(jù)采煤機(jī)電機(jī)的截割功率、滾筒尺寸等,估算得到截割阻力大小為49.866 kN。根據(jù)大量的采煤機(jī)作業(yè)現(xiàn)場(chǎng)的實(shí)測(cè)數(shù)據(jù)及采煤機(jī)隨機(jī)資料可知,采煤機(jī)的截割阻力與推進(jìn)阻力具有一定的比例關(guān)系,計(jì)算得出采煤機(jī)推進(jìn)阻力大小為37.399 kN;根據(jù)采煤機(jī)滾筒的實(shí)際尺寸,計(jì)算得到滾筒軸向力大小為46.488 kN。通過(guò)計(jì)算得出了采煤機(jī)搖臂實(shí)際的受力狀態(tài)及其大小數(shù)值,基于此可以開(kāi)展采煤機(jī)搖臂受力分析,進(jìn)一步觀察搖臂軸套的應(yīng)力應(yīng)變狀態(tài),以便找出軸套工作過(guò)程中的薄弱環(huán)節(jié),提出切實(shí)可行的改進(jìn)策略。

2 有限元仿真分析

2.1 三維模型的建立

為了確保采煤機(jī)仿真計(jì)算過(guò)程的準(zhǔn)確性,采用SolidWorks 軟件建立整個(gè)搖臂結(jié)構(gòu)的三維模型。因采煤機(jī)搖臂結(jié)構(gòu)較為復(fù)雜,為了提高強(qiáng)度分析時(shí)的速度和準(zhǔn)確性,適當(dāng)對(duì)其進(jìn)行了簡(jiǎn)化,忽略了三維模型中的倒角、圓角和對(duì)分析結(jié)果影響不大的孔等。將建立完成的搖臂三維模型另存為.IGS 格式的文件,確保ANSYS 有限元仿真計(jì)算軟件能夠?qū)胱R(shí)別。

2.2 材料屬性

根據(jù)采煤機(jī)隨機(jī)資料設(shè)置整個(gè)搖臂結(jié)構(gòu)的材料屬性,因搖臂結(jié)構(gòu)服役條件極為苛刻,大多部件采用的是高強(qiáng)度合金鋼42CrMo,其具體的材料屬性如下:密度為7 850 kg/m3,彈性模量為210 GPa,泊松比為0.3,屈服強(qiáng)度為835 MPa。根據(jù)上述具體的材料屬性參數(shù)完成整個(gè)搖臂結(jié)構(gòu)的材料屬性設(shè)置。

2.3 單元格劃分

材料屬性設(shè)置完成進(jìn)行搖臂網(wǎng)格的劃分,根據(jù)搖臂工作過(guò)程中的實(shí)際情況,單元格類型選擇soli92,設(shè)置單元格尺寸為10 mm。完成搖臂單元格劃分之后統(tǒng)計(jì)得到單元格個(gè)數(shù)為75 621,節(jié)點(diǎn)個(gè)數(shù)為125 491 個(gè)。

2.4 載荷及邊界條件設(shè)置

根據(jù)采煤機(jī)搖臂受力分析結(jié)果,對(duì)搖臂進(jìn)行載荷設(shè)置,得到搖臂所受的截割阻力、推進(jìn)阻力和軸向力。將內(nèi)部各個(gè)組成部件之間設(shè)置為摩擦接觸,將無(wú)潤(rùn)滑摩擦表面的摩擦系數(shù)設(shè)置為0.2,將存在潤(rùn)滑摩擦表面的摩擦系數(shù)設(shè)置為0.05,將搖臂底座設(shè)置為固定約束,模擬其在采煤機(jī)中的實(shí)際約束情況。

2.5 仿真分析結(jié)果

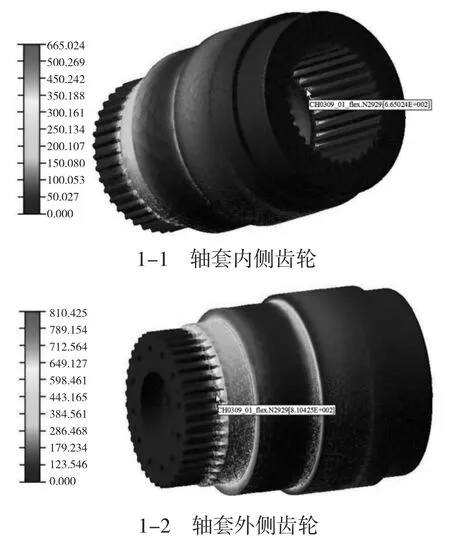

完成采煤機(jī)搖臂有限元仿真分析前的模型建立、材料屬性與網(wǎng)格劃分、載荷和邊界條件設(shè)置等工作即可啟動(dòng)ANSYS 軟件自帶求解器進(jìn)行仿真分析,提取要臂軸套的仿真計(jì)算結(jié)果,如圖1 所示為軸套應(yīng)力分布云圖。由圖1 可以看出,軸套內(nèi)外齒輪內(nèi)側(cè)存在明顯的應(yīng)力集中現(xiàn)象,其中內(nèi)齒輪內(nèi)側(cè)的最大應(yīng)力值為665.024 MPa,外齒輪內(nèi)側(cè)的最大應(yīng)力為810.425 MPa,可見(jiàn)軸套外側(cè)齒輪內(nèi)側(cè)工作過(guò)程中承受的載荷大于內(nèi)齒輪,是軸套工作過(guò)程中極易出現(xiàn)破壞的位置。軸套材料為42CrMo,其屈服強(qiáng)度為835 MPa,軸套外側(cè)齒輪內(nèi)側(cè)的應(yīng)力集中數(shù)值與其較為接近,工作時(shí)如存在載荷波動(dòng),存在輪齒斷裂或者崩齒等故障隱患,有必要進(jìn)行軸套結(jié)構(gòu)的優(yōu)化設(shè)計(jì)。

圖1 軸套應(yīng)力(MPa)分布云圖

3 優(yōu)化設(shè)計(jì)

3.1 優(yōu)化方法

對(duì)于類似軸套等機(jī)械結(jié)構(gòu)部件降低應(yīng)力集中問(wèn)題的方法較多,如更換結(jié)構(gòu)件的制備材料,以提高結(jié)構(gòu)件的整體強(qiáng)度;優(yōu)化軸套熱處理工藝條件,改善結(jié)構(gòu)件材料的綜合力學(xué)性能;加大結(jié)構(gòu)件的尺寸,提高其整體的重量和體積,保證工作過(guò)程中具有足夠的強(qiáng)度等;增大應(yīng)力集中截面位置的過(guò)渡圓角倒角尺寸,降低截面突變,改善應(yīng)力集中現(xiàn)象。為了降低軸套優(yōu)化設(shè)計(jì)的工作,不影響采煤機(jī)搖臂整體結(jié)構(gòu)尺寸,此處采取增大外齒輪內(nèi)側(cè)齒根位置的過(guò)渡圓角,在原來(lái)過(guò)渡圓角的基礎(chǔ)上增加1.5 mm,通過(guò)更換齒輪加工刀頭實(shí)現(xiàn)軸套結(jié)構(gòu)圓角的優(yōu)化。

3.2 優(yōu)化結(jié)果

完成采煤機(jī)搖臂軸套結(jié)構(gòu)優(yōu)化方法的選擇之后重新更改軸套結(jié)構(gòu)三維模型,然后繼續(xù)重復(fù)上述的有限元仿真分析前處理過(guò)程,包括賦予材料屬性、網(wǎng)格結(jié)構(gòu)劃分、載荷條件施加、約束條件設(shè)置等。為了與之前的仿真分析結(jié)果更好地形成對(duì)比,前處理過(guò)程中的參數(shù)設(shè)置要求保持一致。前處理工作完成之后即可啟動(dòng)ANSYS 仿真計(jì)算軟件自帶求解器進(jìn)行分析,提取優(yōu)化之后軸套的仿真計(jì)算結(jié)果,如圖2 所示為優(yōu)化軸套外齒輪的應(yīng)力分布云圖。

圖2 優(yōu)化軸套應(yīng)力(MPa)分布云圖

由圖2 的軸套應(yīng)力分布云圖可以看出,結(jié)構(gòu)優(yōu)化之后的軸套應(yīng)力集中位置依然出現(xiàn)在外齒輪的內(nèi)側(cè),其應(yīng)力最大值為675.492 MPa,相較于優(yōu)化設(shè)計(jì)之前的810.425 MPa,應(yīng)力集中位置的最大應(yīng)力降低了134.933 MPa,降低比例高達(dá)16.65%,可見(jiàn)搖臂軸套外齒輪內(nèi)側(cè)的應(yīng)力集中現(xiàn)象得到了明顯改善。

4 應(yīng)用效果評(píng)價(jià)

為了驗(yàn)證采煤機(jī)搖臂軸套結(jié)構(gòu)優(yōu)化之后的可裝配性及合理性,對(duì)其進(jìn)行工程圖修改并加工制造,將其應(yīng)用于某型號(hào)采煤機(jī)進(jìn)行裝配與試運(yùn)行。應(yīng)用結(jié)果表明,優(yōu)化后的軸套能夠裝配于采煤機(jī)搖臂組件內(nèi)部,裝配性良好;經(jīng)過(guò)手動(dòng)盤車、空載試運(yùn)行和負(fù)載試運(yùn)行等環(huán)節(jié),確定結(jié)構(gòu)具有很好的可操作性,結(jié)構(gòu)設(shè)計(jì)合理。相關(guān)專業(yè)人士依據(jù)仿真計(jì)算結(jié)果預(yù)估,相較于之前的搖臂軸套結(jié)構(gòu),優(yōu)化之后的搖臂軸套使用壽命能夠提高近30%,降低近40%因搖臂軸套故障引起的采煤機(jī)停機(jī)時(shí)間,預(yù)計(jì)為煤炭企業(yè)新增經(jīng)濟(jì)效益近130 萬(wàn)元/年,取得了很好的應(yīng)用效果。

5 結(jié)論

搖臂作為采煤機(jī)的關(guān)鍵組成部件,其工作可靠性要求較高。針對(duì)某型號(hào)國(guó)產(chǎn)采煤機(jī)可靠性有待提高的現(xiàn)狀,以其搖臂軸套為研究對(duì)象,開(kāi)展了強(qiáng)度分析與優(yōu)化工作。結(jié)果表明,軸套外齒輪內(nèi)側(cè)存在明顯的應(yīng)力集中現(xiàn)象,有必要進(jìn)行優(yōu)化改進(jìn)。通過(guò)增大外齒輪內(nèi)側(cè)的過(guò)渡圓角的方法完成了軸套結(jié)構(gòu)的改進(jìn),分析結(jié)果表明,應(yīng)力集中位置的最大應(yīng)力降低了16.65%,改進(jìn)效果明顯。應(yīng)用結(jié)果表明,改進(jìn)后的軸套具有很好的可裝配性,改進(jìn)合理可行。預(yù)計(jì)軸套壽命提高近30%,軸套故障停機(jī)時(shí)間降低近40%,為企業(yè)新增經(jīng)濟(jì)效益130 萬(wàn)元/年。