采煤機調高機構受力特征及優化改進研究

王志強

(陽泉市南莊煤炭集團有限責任公司西上莊煤礦,山西 太原 045000)

引言

隨著煤礦綜采工作面自動化水平的不斷提升,采煤機普遍都在使用自動調高機構,能顯著提升采煤機的綜合性能[1-2]。目前在對采煤機調高機構進行設計時,普遍都是根據設計人員的實踐經驗或者參照其他采煤機調高機構進行設計,在此基礎上制作樣機并開展試驗工作[3]。這種設計方法不僅設計周期較長,整個設計期間需要不停地試錯與調整,需要投入大量的時間和精力,且所得結果不是最優結果[4]。將先進的計算機技術和數字模擬技術應用到采煤機械裝備設計中,可以顯著縮短機械結構設計周期,并對其結構參數進行優化,所得結果為最優結果[5-6]。本文對采煤機調高機構開展受力分析,在掌握受力特征的基礎上,對其結構進行優化改進,對于提升采煤機的性能具有重要的實踐意義。

1 采煤機基本結構概述

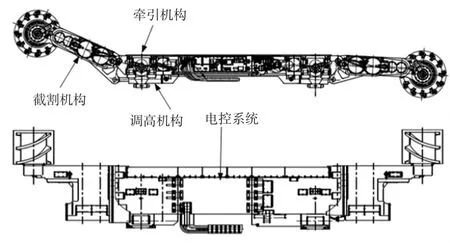

以煤礦中使用比較廣泛的MG2×1607710-WD型采煤機為例進行闡述,如圖1 所示為該型號采煤機的整體結構示意圖。從圖中可以看出,主要有四個比較重要的結構系統,分別為牽引機構、截割機構、調高機構和電控系統。截割機構的作用是在電動機的驅動作用下,對煤壁進行切割;牽引機構的作用是實現采煤機在綜采工作面的移動,以實現連續采煤;調高機構的作用是對采煤機的高度進行控制,實現不同高度方向上煤壁的截割,該機構利用液壓系統進行驅動;電控系統則是對整個采煤機進行控制,從而完成整個采煤過程。

圖1 采煤機整體結構示意圖

2 調高機構基本參數

如圖2 所示為MG2×1607710-WD 型采煤機調高機構的結構簡圖,圖中,L1表示液壓油缸的固定點長度,L2表示大搖臂長度,R 表示小搖臂長度,大搖臂和小搖臂之間的夾角為90°。此三個參數對調高機構的受力情況影響最為顯著,其取值分別為2 121 mm、2 433 mm、850 mm。α 表示大搖臂的擺角,在-10°~20°范圍內調整變化。調高機構的工作原理可以概述如下:調高機構工作時,在液壓系統的綜合作用下,使得液壓油缸活塞發生運動,實現油缸長度的伸縮,由于小搖臂和大搖臂的角度固定,油缸活塞的運動可以帶動小搖臂和大搖臂同步擺動,最終帶動滾筒動作,實現截割滾筒高度的調整。

圖2 采煤機調高機構的結構簡圖

采煤機的牽引速度和調高速度分別為7.9 m/min和3.3 m/min。假設所截割的煤層屬性相對較為均勻,且滾筒旋轉速度也較為穩定,可以計算得到采煤機的推進阻力和截割阻力分別為102.96 kN 和66.68 kN。基于上述技術參數,利用MATLAB 軟件對采煤機大搖臂擺角在-10°~20°范圍變化時,調高機構的受力特征進行計算分析。

3 調高機構受力特征

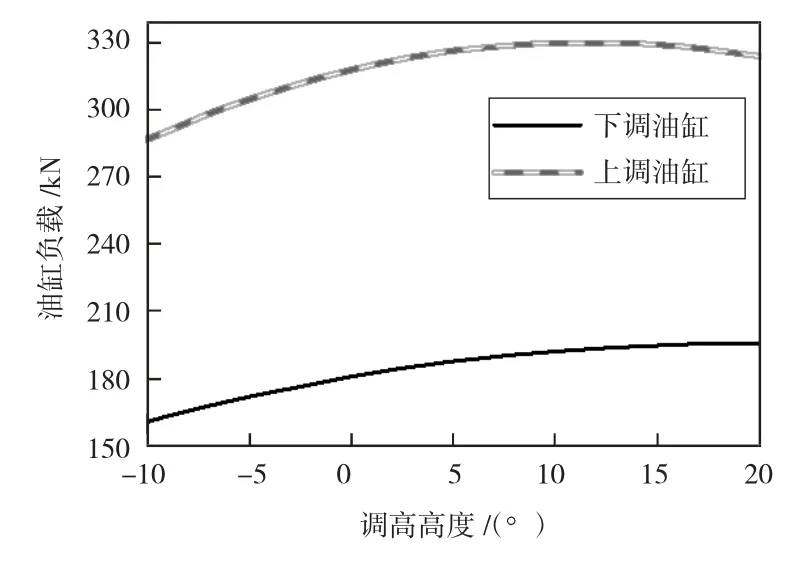

如下頁圖3 所示為基于MATLAB 軟件計算得到的調高機構油缸的受力特征。從圖中可以看出,調高機構不管是在上調油缸階段還是在下調油缸階段,油缸負載基本上具有相同的變化規律,即隨著調高角度的不斷增加,油缸負載整體上呈現出逐漸增大的趨勢,最終基本保持穩定。另外,對比下調階段和上調階段油缸負載大小,可以發現上調階段油缸負載比下調階段要大很多。出現這種情況的原因是采煤機自身的結構重量較大,在上調階段油缸需要克服結構自身重力,而在下調階段結構自身重量可以作為驅動力,因此油缸負載相對較小。

圖3 調高機構油缸的受力特征

液壓油缸負載大小對整個調高機構運行過程的穩定性有非常重要的影響,如果負載較大則會威脅整個結構運行的可靠性和安全性。已有的實踐經驗和理論分析均表明,當液壓油缸的負載較大時,容易使整個調高機構發生振動問題。上文已述,采煤機調高機構中,小搖臂長度R、大搖臂長度L2和壓油缸固定點長度L1三個結構參數對油缸負載影響比較顯著。基于此,可以以上述三個結構參數為優化條件,以油缸負載優化目標,對采煤機調高機構進行優化改進。

4 調高機構優化改進研究

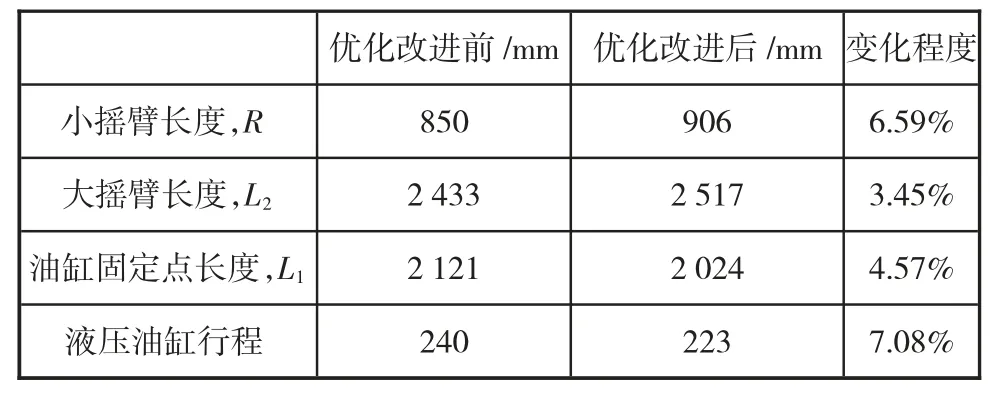

根據上述思路,通過MATLAB 軟件自帶的優化工具箱開展調高機構的優化改進工作,得到的最優結果如表1 所示,表中還列出了優化改進前后各技術參數的變化情況。

表1 采煤機調高機構優化前后的結構參數對比

由表中數據可知,通過結構優化改進,使得調高機構的小搖臂長度和大搖臂長度分別增大了6.59%和3.45%,液壓油缸固定長度降低了4.57%。值得一提的是,對調高機構進行優化改進前,液壓油缸的行程大小為240 mm,通過對結構的優化改進,使液壓油缸的行程降低到了223 mm,降低幅度為7.08%。液壓油缸行程縮短,意味著調高機構可以在更短的時間內將截割滾筒調整到對應的位置,從而提升設備運行效率,為采煤效率的提升奠定良好的基礎。

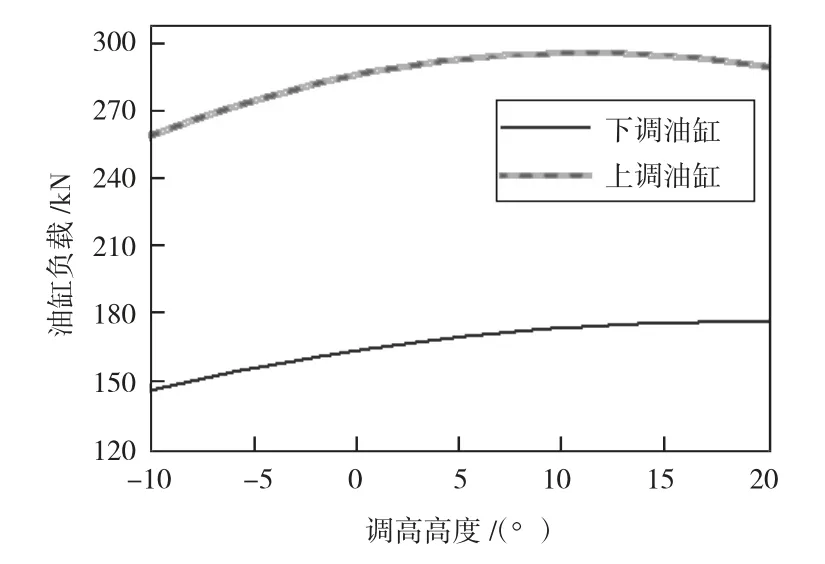

如圖4 所示為優化改進后調高機構油缸的受力特征。對比優化改進前后調高機構油缸的受力特征,可以發現兩者基本上具有相同的演變規律。但是優化改進后,液壓油缸不管是在上調階段還是下調階段,油缸負載全部有了一定程度的降低。上調階段油缸負載的最大值由優化改進前的330.51 kN 降低到了優化后的296.44 kN,降低幅度達到了10.31%;下調階段油缸負載的最大值由優化改進前的195.23 kN 降低到了優化后的177.05 kN,降低幅度達到了9.31%。

圖4 優化改進后調高機構油缸的受力特征

5 優化改進實踐應用效果評價

通過對采煤機調高機構中三個關鍵結構參數的優化改進,使得液壓油缸的負載有了很大程度的降低,并且液壓油缸的行程也有了明顯縮短。不僅提升了調高機構運行時的工作效率,同時也提升了整個機構運行的可靠性和穩定性。將以上優化改進方案應用到MG2×1607710-WD 型采煤機工程實踐中,并對設備運行過程進行連續三個月時間的觀察與監測。結果發現,采煤機調高機構在試運行過程中相對較為穩定,期間沒有出現明顯的故障問題。經過初步分析認為,通過此次優化改進,液壓油缸的負載降低了9.31%~10.31%左右,使得采煤機調高機構的故障率可以降低10%以上,為煤礦企業節省了大量的設備維護保養成本。另外,采煤機調高機構工作效率和運行可靠性均有了提升,進一步優化了采煤機的綜合性,為采煤效率的提升打下了堅實的基礎,為煤礦企業創造更大的經濟效益。

6 結語

以MG2×1607710-WD 型采煤機調高機構為研究對象,在對其受力特征進行分析的基礎上對其結構進行了優化改進,所得結論主要有:

1)采煤機調高機構液壓油缸負載大小對整個機構運行的可靠性和穩定性有重要影響,當負載較大時容易發生振動問題。

2)不管是上調階段還是下調階段,隨著調高角度的不斷增加,液壓油缸的負載隨之逐漸增加,但后期增大幅度相對較小。受機構自身重力的影響,上調階段的負載比下調階段要大很多。

3)以小搖臂長度、大搖臂長度和壓油缸固定點長度三個關鍵結構參數為優化對象,得到了最優結果。使得液壓油缸行程縮短了7.08%,上調和下調階段的油缸負載分別降低了10.31%和9.31%。