采煤機滾筒調高電液比例控制系統的研究

張 鋒

(山西西山晉興能源有限責任公司,山西 呂梁 033699)

1 電液比例控制系統的組成

1.1 滾筒調高系統的工作原理

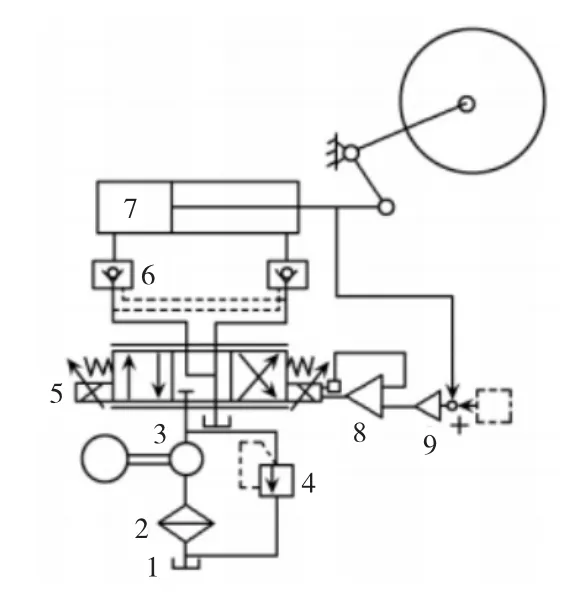

如圖1 所示,滾筒調高系統的主控件使用的不再是傳統的電磁電磁換向閥,而是電液比例方向閥。更換的目標是提高控制精度,加強對大慣量的控制。改進后的系統工作流程如下:采煤機調高時,使調高液壓缸的位移的數據實時被位移傳感器收集,將收集后的數據進行處理,與預期設定的數值進行對比,達到整個系統的閉環,控制器把處理后的數據傳遞給電液比例方向閥,控制器電磁鐵達到調高控制的目標[1-2]。

圖1 采煤機電液比例調高控制系統

1.2 電液比例控制系統的硬件選取

1.2.1 比例放大器

本系統中比例放大器最大的特點是同時控制兩個先導闊的電磁鐵,該先導闊的型號是VTVSPA2-1-2X/V0/T1,該模擬放大器的格式是歐洲格式,使用規定的電壓是24 V,工作最大的功率是50 W,規定的輸入信號是±10 V,電磁鐵承受電流的最大值是18 A,電磁鐵可以使接受的電壓轉換成電流,轉換后的電流被傳輸給電液比例闊,實現調節閥的移動,能夠和輸入的電壓相匹配。系統中比例放大器自身帶有一個限流器的電源,能夠對輸入的電流進行限制,提供內部所需的正電源電壓和負電源電壓。該電流限制器還能夠防止因電流輸出中的濾波造成的電流[3-4]。

1.2.2 電液比例方向閥

該方向閥的生產廠家博世力士樂公司,使用的類型是先導型比例換向閥,型號是4WRZ10,該比例閥承擔的是該系統的放大功能,產生的作用是讓液壓力能夠和其控制的電信號相匹配,來帶動液壓缸工作。該比例閥的有兩部分工作,一部分工作是電機械化的轉換,該工作是讓輸入的電壓或者電流進入電機械化機器,然后產生相匹配的電磁力或者位移,實現控制器帶動液壓缸工作[5-6]。其原理是電磁力或者位移讓放大器部分的阻尼產生改變,產生控制液壓的信號。

1.2.3 反饋元件

位移傳感器的生產公司是MTS 公司,生產的系列是Temposonics 磁致位移傳感器,這個傳感器的測量方式是非線性測量。該傳感器的非線性測量值為0.001%,重復精度的數值也是非常的低,為0.001%。鐵磁材料的感性原件是該公司傳感器的重要部分,通常叫做“波導管”,是可以行走的永磁鐵。當信號從傳感器電子頭輸出,當信號通過波導管時,波導管就會產生磁場,磁場的方向是在徑向面上,新磁場與老磁場相互作用,二者相互抵消,就會讓波導管形成“磁致伸縮”現象。

2 PID 控制

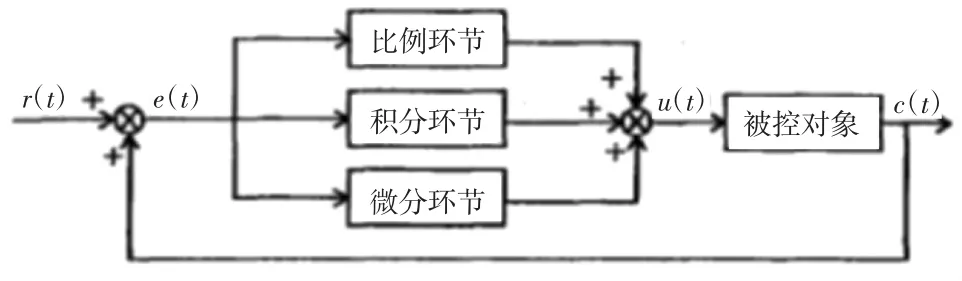

PID 是常見的系統調節控制方式,其中P 是比例控制,I 是積分控制,D 是微分控制。PID 字母中的分別表示三個環節,三個環節按字母的順序排列,第一個環節是比例環節、第二個環節是積分環節、第三個環節是微分環節,如圖2 所示。

圖2 PID 控制算法原理圖

控制系統的偏差:

式中:e(t)為控制偏差;r(t)為系統給定的輸入信號;c(t)為系統的輸出信號。

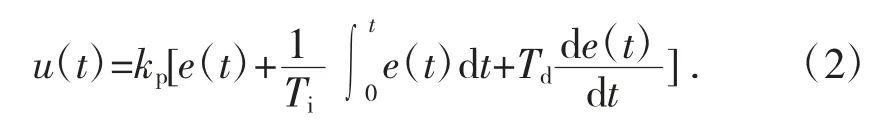

PID 控制器會進行偏差的調節,調節的形式有三種:比例調節、積分調節、微分調節,調節公式為:

式中:u(t)為輸出信號;kp為比例系數;Ti為積分時間常數;Td為微分時間常數。

公式中的所有環節都具有連續性。在計算機控制時不能被直接應用,其原因是計算機控制不具有連續性,收集信息時候只能夠按照不連續的時間點進行收集。所以計算機應用時應該將上面的公式進行離散化。

離散后的控制公式如下:

式中:k 為采樣序號;u(k)為第k 個采樣時測得的信號偏差值;e(k)為第k 個采樣時測得的信號偏差值;e(k-1)為第k-1 個采樣時測得的信號偏差值。

PID 控制器的輸出u(k)是能夠控制系統的執行機構,在精度不夠的情況下,可以相應地減短采樣周期,u(k)是控制系統輸出的關鍵,與它相互匹配的是執行機構的狀態。因此該公式是PID 的控制算法。

在進行計算時,一定會把歷史的狀態加入其中,進行整體的運算,所以每次的計算結果都是與之前的狀態有關,這種形式的計算會加大計算機的工作量,因為u(k)是與執行機構的狀態相互匹配的,在現實工作時,計算機偶爾也會出現錯誤,計算機計算u(k)的結果有較大的偏差時,PID 控制系統就會產生大幅度的位移,為了減少這種情況的發生,增量式的PID 控制算法應運而生。

PID 控制算法的數值是收集數據時的控制值。但是增量PID 控制算法的數值是控制數值的增加量,在一些情況下,我們需要的數值不是控制數值,反而是增加量,所以在這種情況下要使用增量式控制算法。

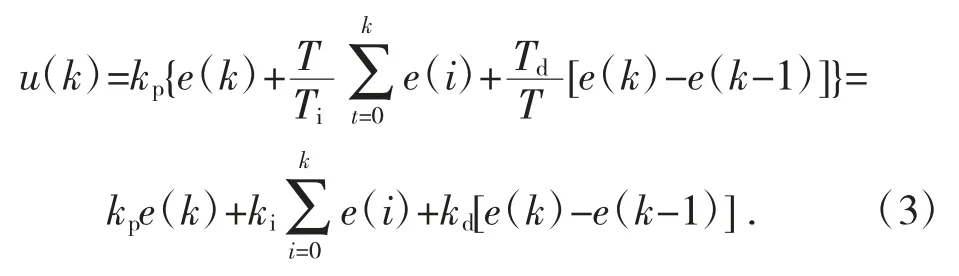

3 仿真研究

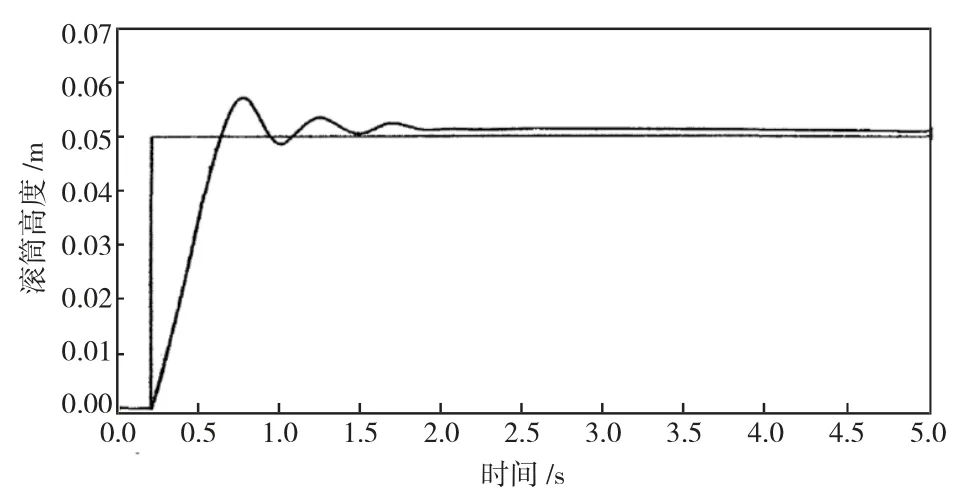

采用PID 控制器會校正電液比例控制系統,根據上文所說的方式對控制器進行參數的擬定。通過多次的試驗,研究得出在Kp、Ki、Kd的數值依次為0.4,0.984,0.001 時,可以得到理想的校正曲線如圖3,在計算上述的數值時,會增加系統的響應速度,減少超調量,并且系統運行也是相對穩定的,穩態的誤差相應就會減小。

圖3 PID 控制階躍響應曲線

4 結論

在采煤機滾筒調高控制系統研究的基礎上討論了電液比例調高控制系統,建立了相關的公式,分析出相互匹配的關系,該研究是在自適應PID 控制器上,學習調整比例參數、積分參數、微分參數三種參數。分析對比仿真結果,研究出單獨神經元PID 控制器比以往的控制效果要好,其中較為明顯的是動態響應、穩態精度和自適應能力。將PID 控制器應用在采煤機調高系統上,可以提高調高系統對采煤機的控制準確性。