某型機槽型結構接頭制孔方法應用優化

周宏遙 王婕

摘要:針對某型機槽型結構接頭的材料特性,結合生產實際的需求,以傳統制孔方式為主,通過對其材料屬性特點和處理過程進行分析,制定合理的制孔流程,并進行制孔流程優化,保證零件安裝孔的質量。

關鍵詞:30CrMnSi ?材料屬性 制孔 ?流程 ?優化

1前言

30CrMnSi鋼是一種優質合金鋼,具有較高的強度,良好的韌性與淬透性,在軍工及民用工業中有著廣泛的應用。30CrMnSi鋼在真空內加熱,由于表面發生物理化學反應,可以獲得在常規熱處理時不能獲得的各種效果。30CrMnSi鋼經調質后,具有優良的綜合力學性能。常用來制造承受巨大沖擊及循環載荷的中等截面的重要零件,如飛機起落架、發動機架、機翼主梁、翼梁接頭等,是目前飛機結構中應用最廣泛的鋼材[1]-[3]。

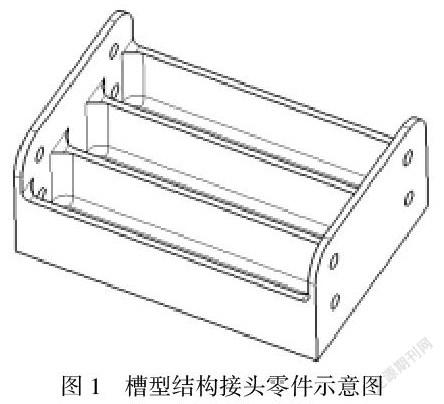

某型機任務系統主承力結構之一——槽型結構承力裝置,該裝置由限位成品及定位接頭組成,如圖1所示,接頭零件材料采用30CrMnSi材質,本文針對該接頭零件制孔、連接要求,制定制孔流程,并優化。

2 材料概述

30CrMnSi,是一種高強度合金結構鋼,統一數字代號A24302,其成分組成為:C占比 27%~34%,含Si 90%以上、Mn 80%以上、Cr 80%以上。30CrMnSi以其自身獨特的機械性能,相比普通的45號鋼材質,機械性能明顯更優,抗拉強度σb≤1080MPa,屈服強度σS≤885MPa,斷后伸長率δs≥10%,斷面收縮率ψ≥45%,沖擊吸收力Akw≥39,經過退火處理后,其HBS值可達到229。以其超強的硬度,使得其在航空航天領域中得到青睞,優越的綜合性機械性能,較高的結構強度和材料韌性,良好的材料淬透性,一般的冷變形塑性,但其具有非常好的切削加工性能。該材料具有回火脆性的傾向,受到橫向的沖擊載荷時,其材料韌度較差,其自身的材料焊接性能缺很好,當材料厚度超過3mm時,較為實用的方式為預先加熱到150℃進行預熱,再進行焊接,最后焊接完成后再進行一次熱處理,通過一般的調質處理后使用,其材料的工藝性能相比其他如鋁材質材料,尚不夠理想,特別是應用于復雜的焊接結構上,焊接后的焊縫區易存在缺陷裂紋。

30CrMnSi以其獨特的材料性能,通常用于制造承受高載荷、抗高沖擊工況下的各種關鍵零部件,也常用于制造高耐磨、非高溫使用工況下的零件,非規律性受載的焊接構件等。

30CrMnSi材料屬性使其低轉速狀態下的具有優良的材料切削性能,因此,該材料主要采用車削加工,或者采用滾壓螺紋的加工工藝,目前,針對30CrMnSi材料的磨削性能研究較少,使用車削加工的工藝方式使其材料的加工效率比較高,但該工藝方式的加工精度,相比磨削加工方式,相差很大,隨著工業的發展,以及產品的功能要求提升,零件的加工尺寸精度和其加工表面的質量要求有著更高的要求,30CrMnSi材料的磨削加工工藝也在不斷提升。

2 飛機裝配制孔國內外現狀

航空制造業是制造業最為核心、重要的組成部分,展現著一個國家整體的制造工藝水平,相比其他制造業,為提升航空器的性能,更多的應用新技術、新材料,位列整個制造業的前列,新技術、新材料的研究與應用,對國家的經濟發展起到至關重要意義,同時,飛機結構裝配技術是航空制造的關鍵組成,對于整個飛機的制造周期和產品質量起著很大的關鍵影響。飛機裝配制造過程中,結構間的裝配方式通常以鉚釘鉚接或者高強度螺栓螺接的方式予以緊固,一架完成裝配的飛機上,為滿足裝配需求,結構上制有成千上萬個連接孔,以波音747為例,其機身結構上有數百萬個連接孔需要進行加工,基于此,飛機結構上的孔的加工工作在整個飛機的結構裝配中占據著較大的比例,數據顯示,在以往的飛機結構損傷問題占據了問題數的30%以上,而致使飛機結構機體出現功能性喪失的主要原因就是疲勞損傷,75%~80%的疲勞損傷出現在飛機結構機體連接部位,綜上,飛機結構裝配的制孔狀態是保證飛機裝配的質量的重要部分[2]-[5]。

目前,國內飛機結構裝配制造過程中,結構制孔采用的是傳統的鉆孔工藝,存在以下3方面的缺陷:

1、在使用工具制孔過程中,所使用的刀具的切削刃和零件材料保持接觸狀態,加工整個過程為連續性切削,會出現不完全性散熱,導致切削溫度提升,對刀具的切削影響較大;

2、制孔過程中,刀具的主軸中心實際線速度為0,刀具的橫刃作用,導致制孔過程中的刀具軸向受力較大;

3、制孔刀具的結構直徑與所制孔的孔徑相同,使其排屑通道不暢,切屑由制孔刀具自身的排屑槽中排出,使得切屑的排屑距離加長,對于部分材質,加之大尺寸的切屑,會促使切屑與孔內壁和制孔刀具之間產生嚴重的摩擦效應,高切削溫度,大大降低了制孔質量與刀具的壽命;

切削加工作為產品加工的主要工藝手段之一,隨著科學技術不斷進步與發展,新的加工工藝方法不斷出現,且受到了廣泛應用,但是切削加工仍然是最為普及使用的工藝方法,對于高要求的尺寸外形和高精度配合要求的的配合精度的產品,尚沒有最優的、符合成本要求的方法。結合生產的實際需求,不斷的對傳統的制孔工藝進行迭代優化,最大限度的降低傳統制孔工藝對零件的孔徑的質量的影響[4]-[5]。

3 零件加工流程

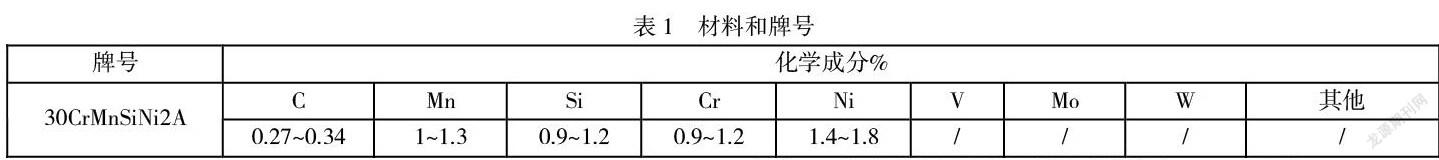

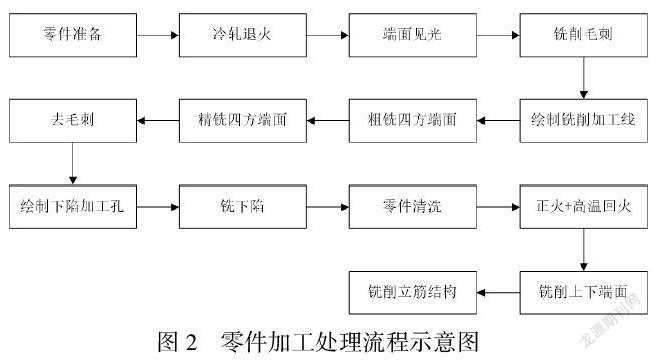

根據某型機槽型結構零件的設計要求,材料牌號選用30CrMnSiNi2A,材料規范按照GJB1951-1994要求執行,材料詳情如表1所示,經熱軋退火處理,流程如圖2所示。

4 制孔方案制定及優化

根據設計要求,槽型結構接頭零件制孔精度要求為H9,其結構上7個連接孔與結構間的連接,為協調配鉆。

依據零件材料,以及設計技術要求,制定該零件的裝配流程和刀具選型,以及方案的優化。

4.1 裝配方案的制定

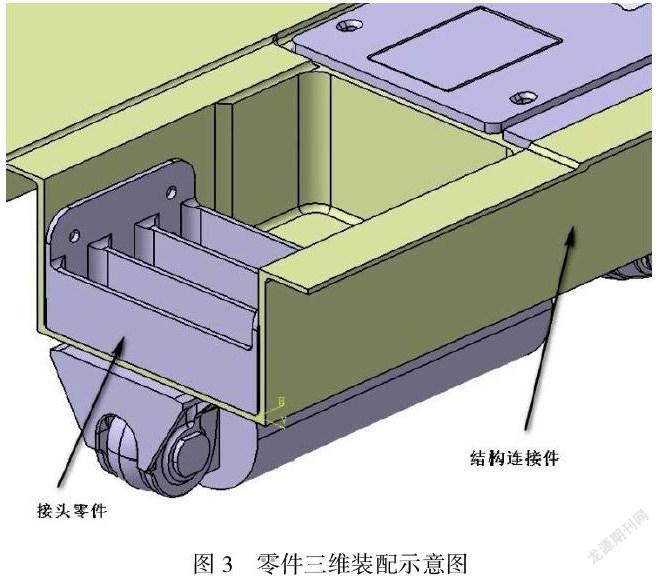

隨著現代數字化技術的提升,三維模擬技術在實際生產中得到了廣泛的應用。利用CATIA三維軟件,結合裝配組件的三維數模,確定接頭零件與結構間的協調關系,裝配示意圖如圖3所示。

依靠結構連接間的端頭位置與接頭零件的尺寸關系,確定了零件的航向安裝位置要求,同時,由于接頭零件與結構件的展向空間關系為平面接觸,故在展向方向不需要進行位置約束,因此,綜合考慮,在零件前端增加限位尺寸線,或者限位塊形式進行航向位置確定。

通過接頭零件上導孔向結構連接件進行引孔,使用定位銷或工藝螺栓進行限位約束,將接頭零件上未連接定位銷或者工藝螺栓孔位制取至終孔,安裝緊固螺栓,最后制取工藝限位孔位。

由于零件本身帶有定尺寸的導孔,故采用鉆——擴——鉸的方式,逐次逐步完成連接孔的制取。

4.2 制孔刀具的選用

制孔刀具的使用性能的好壞主要決定于組成制孔刀具的材料和其切削刃的結構,刀具材料的切削性能必須滿足以下基本要求[6]-[8]:

1、剛度,刀具的制造材料剛性必須優于被加工材料的剛性,目前,刀具的材料選用多要求在常溫硬度HRC60以上;

2、韌性與強度,優越的材料強度,能夠承受被加工材料反饋的較大的切削力;優良的的材料韌性,能夠承受制孔過程中出現的較大的沖擊載荷;

3、耐磨型,刀具的材料應選用應考慮具其抗磨損的性能,刀具耐磨性是刀具材料質量、硬度、結構形式等多種因素的綜合體現;

4、抗熱性,刀具制孔加工過程鐘,高溫環境下,保持材料自身硬度、強度、韌性、抗氧化燈屬性的能力。

不同材質的刀具,在一定溫度工況范圍下,能夠保其自身的切削性能,常用的刀具材料的主要性能與工作溫度如表2所示。

根據材料的屬性情況,結合實際的生產需求,選擇硬質合金材質刀具。按照鉆——擴——鉸的方式,以及零件導孔的狀態,分別選取擴孔鉆、鉸刀:

(1)擴孔鉆:初孔為Ф5mm,擴孔至Ф5.8mm;

(2)鉸孔鉆:初孔為Ф5.8mm,兩次鉸孔至Ф5.99mm。

4.3 方案優化

通過實際架次的生產,需要對零件的定位方式進行優化,原方式定位,存在零件在制孔過程中存在一定的晃動,導致零件發生位置偏移的隱患。為此,零件定位利用零件間的相對關系,設計一套限位工裝,使得接頭零件與結構件間的相對位置能夠完全穩固限位,保證零件間的相對位置,最終實現更高的系統安裝精度。

5 總結

本文通過對30CrMnSi材料的屬性的了解,結合零件實際狀態,制定了某型機槽型結構接頭零件的裝配方案,并且對刀具進行了較為合理的選擇,在刀具設計過程鐘,應更多的考慮刀具材料與被加工零件的材料的性能之間的匹配性,對于不同的被加零件的材料和加工工況,應確定和選用適宜的材料和切削結構形式。同時,對裝配過程中存在的問題進行了合理優化。

參考文獻

[1]《航空制造工程手冊》總編委會.航空制造工程手冊(特種加工)[M].航空工業出版社,1993,186~187,360~362.

[2]趙文祥,龍震海,王西彬,王好臣.高速切削超高強度合金鋼時次表面層組織特性研究.航空材料學報,2005.(4)25:20~25.

[3]洪華舟,韋紅余,陳文亮,金霞.航空薄壁件制孔毛刺生長控制工藝研究.中國機械工程.2012.10(19)23:2312~2315.

[4]韓榮第,王揚,張文生.現代機械加工新技術.北京:電子工業出版社,2003.

[5]文九巴.機械工程材料.北京:機械工程出版社,2002.

[6]王曉霞.金屬切削原理與刀具.北京:航空工業出版社,2000.

[7]余東海,王成勇,張鳳林.刀具涂層材料研究進展.工具技術,2007(6):25-32.

[8]艾興.高速切削加工技術.北京:國防工業出版社,2003.