淺談大直徑變徑豎井開挖支護施工技術

余雪祥,宋安瑞,楊小雙

(1.中國水利水電建設工程咨詢中南有限公司,湖南 長沙 410000;2.中國水利水電第七工程局有限公司,四川 成都 610213)

1 工程概況及項目背景

1.1 工程概況

某抽水蓄能電站裝機容量1200MW,裝機3臺,單機容量400MW。工程建設樞紐建筑物主體結構為上水庫、下水庫、輸水系統、地下廠房洞室群及地面開關站、場內交通道路等建筑物組成,工程為一等工程,工程規模為大(一)型。

上游調壓井主要分為連接管段和豎井段,豎井段總深度83.94m,分為小井段:高度20.19,開挖直徑8.7m,襯砌厚度60cm,襯砌后直徑7.5m;升管段:高度53.2m,開挖直徑17.2m,襯砌厚度60cm,襯砌后直徑16m;大井段:高度10.55m,開挖直徑21.6m,襯砌厚度80cm,襯砌后直徑20m。

1.2 工程地質

上游調壓井位于上庫公路邊的西側約50m的山脊上,井口地面高程約810~825m,山脊兩側坡度較陡,坡角30°~40°,較單薄。根據上游調壓井位置鉆孔揭露,全風化帶厚度10.6~28.2m,強風化帶厚度1.6~7.1m,弱風化上限高程785~787m,弱風化帶頂面線在垂直于山脊NW方向上較平緩,山脊方向弱風化帶頂面線隨地面高程上升而升高。斷層f2從上室西側通過,但寬度較小,ZKS53在孔深39.0~39.6m揭露,為碎裂巖,影響井口圍巖穩定。沿山脊地下水位22~32m,井口位置地下水位高程約790m。

上游調壓井進行圍巖初步分類:上室段,上部為強風化帶,下部為弱風化上帶,受f2影響,圍巖為Ⅲ~Ⅵ類;大井段圍巖以Ⅲ類為主,底部有少量Ⅱ類圍巖;升管段圍巖以Ⅱ類為主,少量Ⅲ類。

2 施工程序

變徑豎井施工工序復雜、提升系統布置困難及堵井風險高等。本工程豎井開挖支護采取連接管段開挖至小井段邊墻,再進行變徑豎井開挖支護施工。

施工程序為:連接管開挖支護(彎段至小井段邊墻)→反井鉆機導孔施工(φ295mm)→擴孔(φ1.4m)→井口提升系統施工→調壓井擴挖支護。

3 提升系統及安全設施

3.1 提升系統設計

(1)載人系統。調壓井擴挖的載人采用罐籠結構,并采用10t雙滾筒變頻絞車提升。罐籠通過兩根阻旋轉鋼絲繩同時提升,避免罐籠提升過程中鋼絲繩纏繞。

(2)載物系統。豎井擴挖施工載物吊盤(兼井蓋)結構,通過8t卷揚機提升。鋼絲繩與吊盤之間增加阻旋轉吊鉤可以有效避免吊盤旋轉。

(3)井架。

變徑豎井井口提升系統利用斜拉橋跨越能力大、自重輕及左右對稱平衡受力原理進行設計及驗算。

井口同時布置上游調壓井施工載人載物承載荷載提升系統井架,井架及平臺采用斜拉鋼結構桁架形式,跨度為8.75m,桁架高度4.0m(索塔桁架結構)。桁架采用HW300型鋼、I18a、I10工字鋼焊接而成,HW300型鋼間距70cm,索塔桁架設置于地面并且底部埋入深度不小于0.5m,索塔桁架底部及井口HW200型鋼端部澆筑0.5m×0.5m混凝土塊。井口井架系統尾部設置48根φ25錨桿(錨桿長度3.0m)將整改井口平臺固定在地面,平臺采用I18工字鋼連接成整體,并滿鋪雙層沖壓型鋼板網。

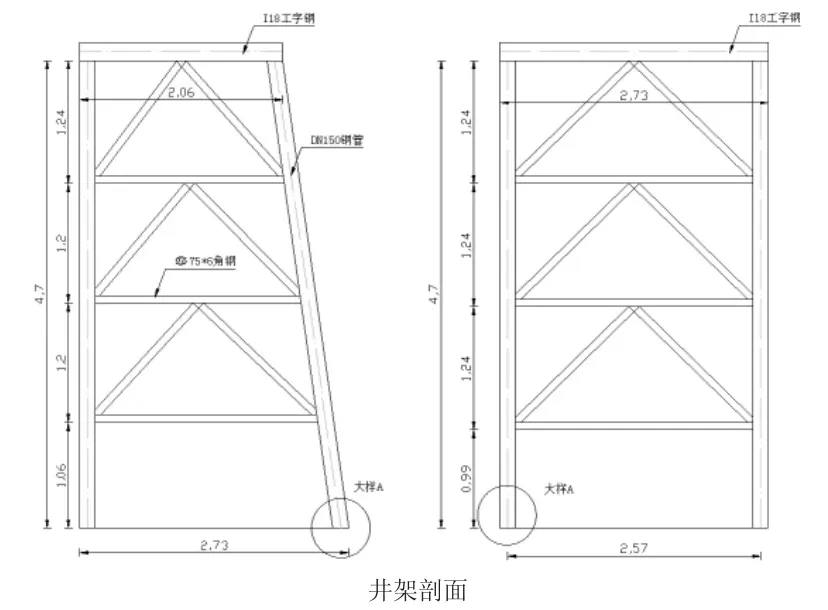

載人、載物系統井架高4.7m,底部矩形4.96m×4.96m(長×寬),頂部矩形2.61m×2.61m(長×寬)額定荷載2000kg,桁架使用Q235鋼材,四角采用?159鋼管作為立柱,頂部平面采用I18工字鋼作為平臺,連接筋采用L75角鋼。利用SAP2000軟件進行受力計算。井架采用S8.8級高強度螺栓連接,便于變徑豎井不同直徑段施工需要,調整井架布置位置,以滿足變徑豎井井架、提升系統一次布置,重復使用。

井架加工及焊接完成后需進行荷載試驗,荷載試驗不得小于額定荷載的1.2倍。圖1為載人、載物井架結構圖。

圖1 載人、載物井架結構

3.2 安全設施

調壓井施工安全風險突出,提升系統安全措施和安全設備,將決定豎井施工是否安全重要部分。

(1)防墜設施。載人罐籠使用防墜罐籠,罐籠兩側安裝防墜鋼絲繩,鋼絲繩能防止提升系統鋼絲繩纏繞。

(2)限位裝置。避免提升系統人為操作失誤及絞車限位裝置失效而造成鋼絲繩過卷,鋼絲繩斷裂造成安全事故。井架上橫梁下方安裝重錘限位器并與絞車、卷揚機系統連接,罐籠或吊盤碰撞限制器時,開始剎車并自動停止提升。

(3)安全通道。調壓井擴挖施工過程中沿井壁布置旋狀爬梯。若提升系統升降過程中出現故障或提升系統設備系統需要維護保養時,事故人員通過爬梯上下。同時能兼顧施工需要,縮短施工工期。

4 調壓井開挖支護

4.1 連管段開挖支護

連管段為滿足反井鉆機施工需要,按馬蹄形開挖至小井段上游側邊墻,開挖支護按設計永久開挖斷面及支護型式施工,確保調壓井出渣及導孔擴孔作業安全。

4.2 導井施工

4.2.1 設備選型

按照鉆孔深度、鉆孔直徑、巖石抗壓強度,初步選擇相應的反井鉆機,然后對鉆機的主要技術參數進行驗算:

實際工作拉力=動力頭重量+擴孔鉆頭重量+鉆桿重量+最大鉆壓

實際工作扭矩=破巖阻力矩+摩擦阻力

該項目選用的LM300型反井鉆機,主要用于水電系統豎井和斜井施工。在中硬巖中,導孔鉆進速度約8m/d,擴孔速度約6m/d,成井速度快,施工安全性好,應用較為廣泛。

主要的工作原理為[2]:電機帶動液壓馬達,利用液壓動力將扭矩傳遞給鉆具系統,帶動鉆具旋轉,并向上提升,采用楔齒盤形滾刀破巖,滾刀在鉆壓的作用下沿井底滾動,從而對巖石產生沖擊,擠壓和剪切作用,使其破碎。鉆導孔時巖屑沿鉆桿與孔壁間的環行空間由洗井液浮升到井口,擴孔時巖屑靠自重落到井下通道。

4.2.2 導孔施工

反井鉆機施工的關鍵在于導孔鉆孔質量,本型號反井鉆機導孔直徑為φ295mm。針對不同的圍巖類別,實施不同的鉆壓、轉速和適時裝配穩定鉆桿進行控制。

反井鉆機的鉆桿分為開孔鉆桿、普通鉆桿和穩定鉆桿,開孔鉆桿與導孔鉆頭相接,用扶正器約束,穩定鉆桿比普通鉆桿外周多了均勻分布的鋼肋板,其作用是承受徑向負荷,防止鉆桿隨深度的增加旋轉產生過大彎曲、過大擺幅,保證鉆孔垂直度,同時保護鉆桿與孔壁的接觸磨損。因此穩定鉆桿的布置合理與否將影響鉆孔偏斜率。

4.2.3 導孔擴孔

擴孔開始施工時一般圍巖破壞嚴重,鉆頭周圈難以均勻受力,因此,一般采用副泵提供較小的、均勻的動力。當φ1.4m擴孔鉆頭接好后,慢速上提鉆具,直到滾刀開始接觸巖石,然后停止上提,用最低轉速(6~10r/min)旋轉,并慢慢給進,進尺控制在20cm/h,保證鉆頭滾刀不受過大的沖擊而破壞,防止鉆頭偏心受力過大而扭斷鉆桿。給進一些停下,等刀齒把凸出的巖石破碎掉,再繼續跟進。

4.3 調壓井開挖

4.3.1 測量放樣

調壓井開挖利用旋轉爬梯埋設固定棱鏡,全站儀放樣,保證調壓井開挖施工精度。

4.3.2 調壓井開挖

調壓井開挖施工自上而下進行,升管段、大井段卡特CAT305.5挖掘機進行扒渣,小井段采用人工扒渣,石渣通過溜渣井至連接管段,裝載機配合20t自卸汽車出渣。

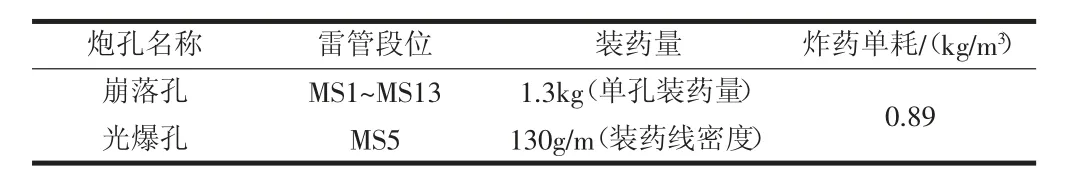

豎井周邊孔采用鉆垂直孔光面爆破成型,周邊孔間距0.5m,抵抗線0.6m,孔深2.0m;崩落孔間距0.6~0.7m,抵抗線0.6~0.75m,孔深2.2m。電子數碼雷管分段爆破成型,周邊孔采用導爆索起爆。開挖爆破參數見表1。

表1 開挖爆破參數

4.4 錨噴支護

錨桿施工采取“先注漿后安裝錨桿”的工藝施工,鉆頭直徑應大于錨桿直徑40mm以上。鉆孔深度及孔向均符合設計圖紙要求。

鋼筋網片在加工廠集中加工,井內采用載物絞車運輸至作業現場,人工現場敷設安裝(鋼筋網貼近井壁布置)與系統錨桿(或插筋)連接,并在鋼筋網上焊接埋設噴射混凝土厚度控制標尺。

調壓井錨噴支護采用KPZ-5A混凝土噴射機噴射混凝土,按自下而上的順序螺旋式噴護施工。

5 結語

創新的變徑豎井井架采用軌道+滾輪+夾軌器實現井架位置快速轉換,以滿足不同直徑段人員、材料、小型工器具運輸需要。井架采用高強螺栓裝配式連接,能重復使用,節約資源。

變徑豎井井口提升系統利用斜拉橋跨越能力大、自重輕及左右對稱平衡受力原理進行設計及驗算。充分發揮提升系統材料優點,徹底改變傳統井口布置龍門吊進行豎井提升安全風險高且成本高等問題。

工程變徑豎井施工相關工藝及施工方法可為后續水電、礦山、市政等多個領域大直徑變徑豎井工程提供重要的參考,具有廣闊的應用前景及較大的利用價值。