強(qiáng)化研磨加工中噴射角度對(duì)GCr15軸承鋼耐摩擦腐蝕性能的影響*

劉曉初,吳子軒※,梁忠偉,吳 俊,范立維,耿 晨,謝鑫成,黃偉鋒,危 珊

(1.廣州大學(xué)機(jī)械與電氣工程學(xué)院,廣州510006;2.廣州大學(xué)廣州市金屬材料強(qiáng)化研磨高性能加工重點(diǎn)實(shí)驗(yàn)室,廣州510006;3.廣州大學(xué)廣東省強(qiáng)化研磨高性能微納加工工程技術(shù)研究中心,廣州510006;4.廣東工業(yè)大學(xué)機(jī)電工程學(xué)院,廣州510006)

0 引言

材料的摩擦腐蝕是一種摩擦磨損和化學(xué)腐蝕雙重因素耦合作用的結(jié)果,并且摩擦腐蝕導(dǎo)致材料的損失遠(yuǎn)大于摩擦磨損和化學(xué)腐蝕各自損失之和,這是一種復(fù)雜的失效形式[1-2]。GCr15軸承鋼主要用于制作軸承、滾珠等核心部件,在海洋制備、化工機(jī)械、石油裝備等行業(yè)上得到廣泛運(yùn)用。由于材料經(jīng)常與腐蝕介質(zhì)接觸,且經(jīng)常出現(xiàn)在腐蝕環(huán)境下發(fā)生摩擦磨損,因此對(duì)材料的耐摩擦腐蝕性能是一種嚴(yán)峻的考驗(yàn)。

強(qiáng)化研磨技術(shù)是一種表面射流強(qiáng)化改性微納加工技術(shù),是一種抗磨、抗腐、延壽的改性方法,其加工原理是通過(guò)高壓氣體帶動(dòng)研磨粉、研磨鋼珠和改性液混合形成射流,并以高速高壓撞擊材料表面實(shí)現(xiàn)加工,使材料表面產(chǎn)生雙層復(fù)合結(jié)構(gòu)(類織構(gòu)層和強(qiáng)化層),從而提高了材料的耐摩擦、抗腐蝕、耐高溫、長(zhǎng)壽命、高可靠性能[3-5]。本文在前期研究中,通過(guò)有限元仿真和試驗(yàn)的方法驗(yàn)證不同噴射時(shí)間下強(qiáng)化研磨處理的試樣的耐摩擦性能和抗腐蝕性能都有不同程度的提升[6-8]。但是強(qiáng)化研磨處理后試樣只在摩擦磨損或化學(xué)腐蝕單一環(huán)境下進(jìn)行研究,而在腐蝕環(huán)境下受摩擦磨損這種復(fù)合環(huán)境的研究尚未有學(xué)者探索。這嚴(yán)重影響了海洋、化工機(jī)械、石油等重要裝備的使用壽命。

近年來(lái),國(guó)內(nèi)外相關(guān)學(xué)者在材料表面改性加工技術(shù)上進(jìn)行了大量的研究和實(shí)驗(yàn),例如噴丸、拋砂、SMRT、激光處理等[9-12]。但是由于表面改性技術(shù)的加工路徑不同,從而導(dǎo)致了表面形貌、殘余應(yīng)力發(fā)布、組織結(jié)構(gòu)等特性存在很大差異,因此其腐蝕性能仍然存在很多的爭(zhēng)議[13]。Wang[14]對(duì)表面具有納米層的304不銹鋼放在3.5%NaCl溶液進(jìn)行腐蝕,研究結(jié)果發(fā)現(xiàn)組織的晶粒細(xì)化、位錯(cuò)密度上升可以提高材料的抗腐蝕性能。但是在通過(guò)機(jī)械滾壓技術(shù)加工304不銹鋼材料表面過(guò)程中,由于產(chǎn)生晶粒的細(xì)化、缺陷或表面污染等原因?qū)е铝丝垢g性能下降。而國(guó)內(nèi)外學(xué)者通過(guò)在各種摩擦工況(滑動(dòng)、滾動(dòng)、微動(dòng))進(jìn)行大量的實(shí)驗(yàn),普遍認(rèn)為材料表面組織細(xì)化、位錯(cuò)密度上升、硬度提高可以提高材料的耐摩擦性能[15],例如Qin[16]研究發(fā)現(xiàn)材料表面組織細(xì)化可以使其硬度得到提高,耐磨性能會(huì)比未細(xì)化的高。周蕾[17]發(fā)現(xiàn)GCr15軸承鋼隨著其表面晶粒尺寸不斷減少,材料的耐摩擦磨損性能呈先提高后減少的規(guī)律。另一方面,材料的摩擦腐蝕行為是由服役過(guò)程中摩擦磨損和化學(xué)腐蝕相互作用的結(jié)果,不是兩者的簡(jiǎn)單疊加[18],沈明學(xué)[19]通過(guò)SMRT處理361L不銹鋼,發(fā)現(xiàn)材料表面晶體細(xì)化,可提高材料的耐摩擦腐蝕性能。黃博[20]通過(guò)在304不銹鋼上進(jìn)行超音速火焰噴涂,分析材料表層硬度,分析硬度的提高可提升材料的抗摩擦腐蝕性能。然而,根據(jù)已發(fā)表的文獻(xiàn),至今經(jīng)過(guò)強(qiáng)化研磨處理后GCr15軸承鋼在腐蝕介質(zhì)下磨損行為的研究未見(jiàn)報(bào)道。

本文探究了強(qiáng)化研磨不同噴射角度GCr15軸承鋼在腐蝕環(huán)境下的摩擦磨損行為,闡述了強(qiáng)化研磨不同噴射角度處理對(duì)材料的耐摩擦腐蝕性能的影響。對(duì)后續(xù)的GCr15軸承鋼摩擦腐蝕防護(hù)具有十分重大的研究意義。

1 試驗(yàn)

1.1 試驗(yàn)材料

試驗(yàn)使用的試樣為GCr15軸承鋼板,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為C 0.98;Si 0.25;Mn 0.35;Mo 1.55;P 0.025;S 0.30;Ni 0.25;Cu 0.25,尺寸為110 mm×75 mm×10 mm。

1.2 強(qiáng)化研磨加工試驗(yàn)

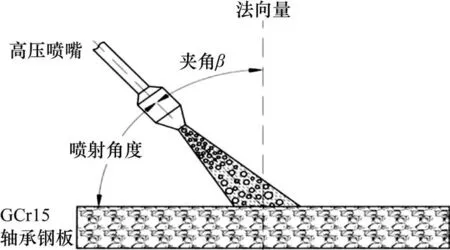

文中強(qiáng)化研磨加工試驗(yàn)儀器為廣州大學(xué)先進(jìn)制造研究院的強(qiáng)化研磨機(jī),如圖1所示,加工示意如圖2所示。

圖1 強(qiáng)化研磨加工設(shè)備Fig.1 Strengthening grinding equipment

圖2 強(qiáng)化研磨加工Fig.2 Schematic diagram of strengthening grinding

以噴射角度為單一變量來(lái)進(jìn)行參數(shù)設(shè)定,制定固定的技術(shù)參數(shù)和相關(guān)變量設(shè)計(jì)參數(shù),如表1~2所示。

表1 技術(shù)參數(shù)Tab.2 Processing paramete

表2 變量參數(shù)Tab.2 Variable parameter

1.3 摩擦腐蝕試驗(yàn)

在試驗(yàn)前,將強(qiáng)化研磨加工后的試樣和未經(jīng)強(qiáng)化研磨加工的試樣運(yùn)用線切割切成10 mm×10 mm×10 mm的方塊,然后使用酒精進(jìn)行超聲清洗,冷風(fēng)吹干,以備后續(xù)分析和測(cè)試。

使用往復(fù)式摩擦腐蝕試驗(yàn)機(jī)(圖3),其中對(duì)磨練件選用4 mm的YG6碳化鎢鋼球,將試樣放在3.5%NaCl腐蝕介質(zhì)下,進(jìn)行往復(fù)式摩擦磨損。試驗(yàn)條件為室溫環(huán)境,法向載荷Fn=80 N,位移幅度3 mm,摩擦歷程7 200 s,往復(fù)頻率50 Hz。在摩擦腐蝕試驗(yàn)前后,都需清洗干凈試樣,且放置電子天平上測(cè)量其質(zhì)量,從而計(jì)算出磨損量。

圖3 往復(fù)式摩擦腐蝕試驗(yàn)機(jī)Fig.3 Reciprocating friction and corrosion tester

2 試驗(yàn)結(jié)果與分析

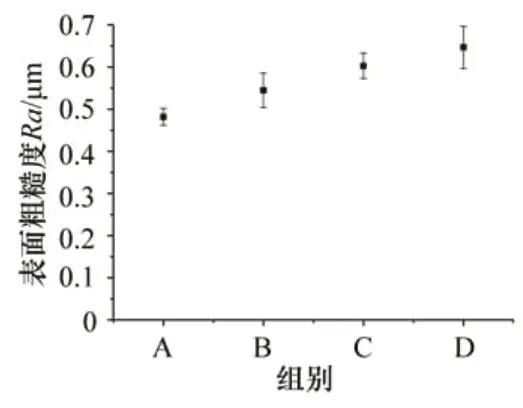

2.1 強(qiáng)化研磨后工件表面粗糙度分析

如圖4所示,隨著強(qiáng)化研磨的噴射角度的增加,試樣表面的粗糙度隨之增加,并且在噴射角度為90°時(shí)表面粗糙度達(dá)到最大,為Ra0.618 μm,而未處理的試樣的試樣的表面粗糙度最小,為Ra0.481 μm,這是由于隨之噴射角度的增大,研磨料對(duì)工件表面法向作用力增加,導(dǎo)致產(chǎn)生的微凹坑的深度增加,進(jìn)而使得表面粗糙度增加,使得材料的耐磨性能下降,并且由于微凹坑的深度增加,腐蝕介質(zhì)與材料表面的接觸面積增大,會(huì)促進(jìn)材料的腐蝕。

圖4 試樣粗糙度隨強(qiáng)化研磨角度變化曲線Fig.4 Variationcurveofspecimen surface roughness along intensified grinding angle

2.2 顯微硬度分析

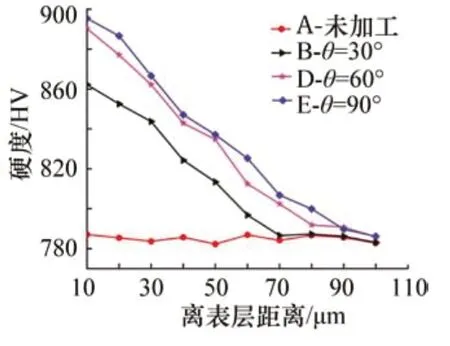

如圖5所示,未經(jīng)強(qiáng)化研磨處理的A組試樣在加工表面下10 μm處,其顯微硬度為HV785,且加工表面下10~100 μm這個(gè)范圍內(nèi)其顯微硬度一直處于HV780~HV800之間,與A組相比,強(qiáng)化研磨處理的B~D組試樣在離加工表面下10 μm處顯微硬度出現(xiàn)了明顯的提升,其顯微硬度分別為HV862.2、HV890.3、HV895.4,隨著深度的增加,B~D組試樣的顯微硬度依次靠近A組試樣的顯微硬度。由此看出隨著噴射角度增加,試樣表層的顯微硬度不斷增加,且隨著深度的增加,硬度會(huì)逐步接近未強(qiáng)化研磨處理試樣的硬度。由于隨著噴射角度的增加,研磨鋼珠和研磨粉對(duì)材料表面的作用力隨之增大,由鋼珠及研磨粉所攜帶的動(dòng)能施加試樣的表面能量將不斷增加,并且試樣的表面能量往試樣內(nèi)部傳遞,隨著表面能量增加,傳遞的深度越大,不同深度的原子獲得的能量有所不同,隨著深度的增加,原子獲得能量呈下降趨勢(shì),而獲得足夠能量的原子將克服約束并遷移,因此沿深度方向,原子出現(xiàn)不同程度的位錯(cuò),導(dǎo)致位錯(cuò)密度隨之增加,出現(xiàn)大量的塑性變形,使得材料的硬度上升,提高了材料的耐磨性。

圖5 顯微硬度沿深度方向的變化Fig.5 The variation of microhardness along the direction of depth

2.3 微觀組織分析

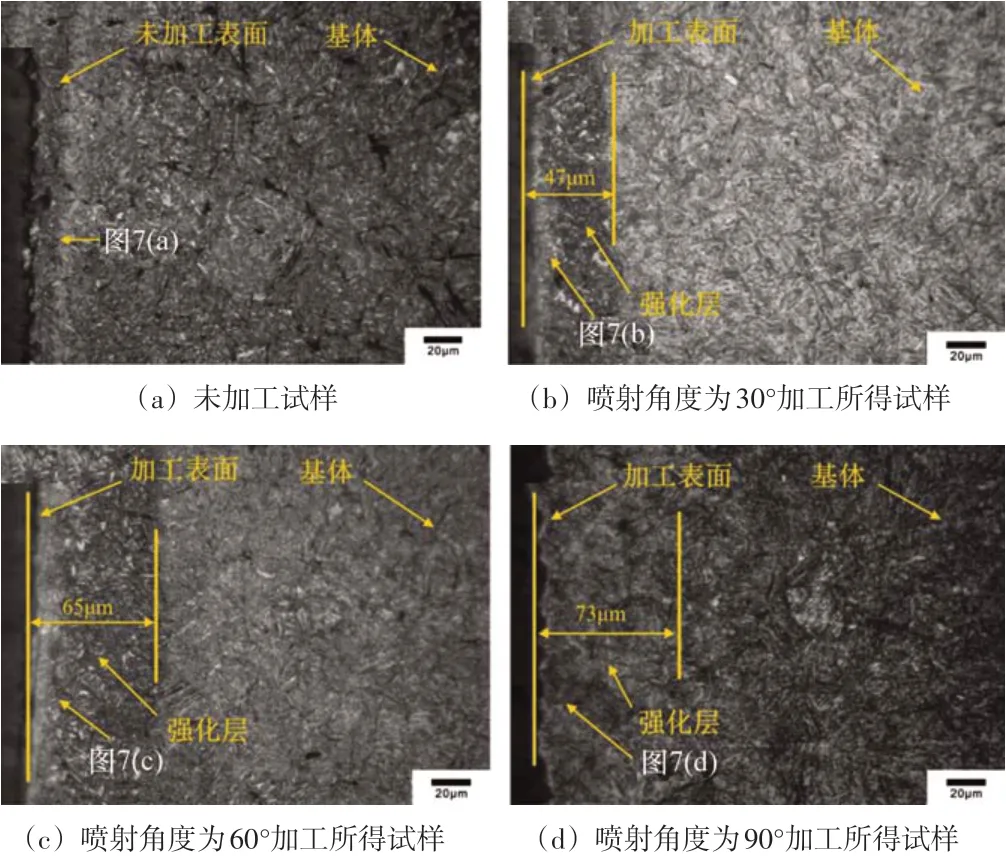

圖6 所示為未經(jīng)強(qiáng)化研磨處理和不同噴射角度下的強(qiáng)化研磨處理后,試樣橫截面的金相組織結(jié)構(gòu)圖。圖6(a)~(d)分別對(duì)應(yīng)為編號(hào)A~D組試樣,由圖6(a)可以看出,沒(méi)有強(qiáng)化研磨處理的A組試樣,其沒(méi)有存在強(qiáng)化層,沿深度方向金相組織的尺寸沒(méi)有明顯的變化,且金相組織的尺寸位于15~35 μm。與A組試樣相比,由圖6(b)~(d)可知GCr15軸承鋼試樣經(jīng)不同噴射角度的強(qiáng)化研磨處理后,表層的金相組織尺寸逐漸細(xì)化,沿深度方向金相組織細(xì)化程度有著明顯的梯度變化,存在一定厚度的強(qiáng)化層,其中強(qiáng)化層分別為47 μm、65 μm、73 μm。

圖6 試樣橫截面金相組織Fig.6 Metallographic structure of cross-section for the sample subjected

進(jìn)一步通過(guò)SEM掃描電子顯微鏡放大A~D試樣的強(qiáng)化層,如圖7所示;由圖7(a)可知,沒(méi)有強(qiáng)化研磨加工處理的A組試樣,存在大量體尺寸大小基本一致、條紋方向基本一致的粗大馬氏體,沒(méi)有存在明顯的馬氏體集束,因此導(dǎo)致其金相組織尺寸沒(méi)有明顯的變化。從圖7(b)可以看出,粗大的馬氏體開始受到擠壓,尺寸有所變小,條紋方向開始變得復(fù)雜(平行和出現(xiàn)一定的角度),由圖7(c)~(d)可以看出,馬氏體的大小有明顯的變小變細(xì),條紋方向出現(xiàn)相交相切等,并且馬氏體越來(lái)越密集,出現(xiàn)大量的馬氏體集束。由圖7可知,強(qiáng)化研磨噴射角度的增加,馬氏體數(shù)量呈上升趨勢(shì),馬氏體的尺寸有明顯的下降,馬氏體的條紋方向變得復(fù)雜且無(wú)規(guī)律,并且馬氏體逐漸密集。這是因?yàn)閺?qiáng)化研磨處理時(shí),隨著噴射角度的增加,研磨鋼珠和研磨粉對(duì)材料表面的作用力隨之增大,進(jìn)而使得馬氏體受到擠壓,開始變細(xì)變小,晶粒發(fā)生再結(jié)晶,使得馬氏體的條紋方向變得復(fù)雜,使得組織的致密程度上升。由于噴射角度的增加,研磨鋼珠和研磨粉的作用力影響材料的深度范圍也隨著增大,導(dǎo)致不同深度的晶體出現(xiàn)了不同的細(xì)化程度,因此沿深度方向金相組織細(xì)化程度有著明顯的梯度變化,并且出現(xiàn)不同厚度的強(qiáng)化層,表層結(jié)構(gòu)逐漸細(xì)化,致密程度上升,腐蝕介質(zhì)難以進(jìn)入材料的內(nèi)部,提高材料的耐腐蝕程度。

圖7 試樣強(qiáng)化層微觀組織Fig.7 Microstructure of strengthening layer

2.4 抗摩擦腐蝕性能分析

2.4.1 表面摩擦因數(shù)分析

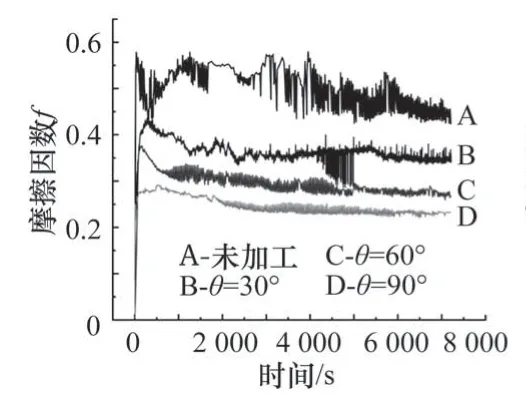

圖8 所示為未經(jīng)處理和不同強(qiáng)化研磨噴射角度θ下的試樣在3.5%NaCl腐蝕介質(zhì)下的摩擦因數(shù)時(shí)變曲線,由圖可知,未經(jīng)處理的試樣A的摩擦因數(shù)處于0.45~0.6之間波動(dòng),B組摩擦因數(shù)在0.3~0.45之間波動(dòng),C組摩擦因數(shù)在0.3~0.35之間波動(dòng),D組摩擦因數(shù)在0.23~0.3之間波動(dòng)。由此看出,A組試樣的摩擦因數(shù)數(shù)值波動(dòng)最大,波動(dòng)范圍最廣,而隨著噴射角度的增加,試樣的摩擦因數(shù)有明顯的下降,波動(dòng)的范圍也逐漸減少。為此,下文將結(jié)合質(zhì)量磨損量和磨痕損傷形貌進(jìn)行深入研究。

圖8 試樣的摩擦因數(shù)時(shí)變曲線Fig.8 Time-varying curve of friction coefficient of specimen

2.4.2 磨損量分析

磨損量指材料摩擦磨損前后質(zhì)量或體積的變化量,本實(shí)驗(yàn)使用質(zhì)量磨損量(Wm)進(jìn)行分析。圖9所示為A~D試樣在摩擦腐蝕試驗(yàn)后質(zhì)量磨損量的柱狀圖,從圖9可以看出,A組試樣質(zhì)量磨損量最大(0.131 1 g),與A組試樣相比,通過(guò)強(qiáng)化研磨處理后試樣的質(zhì)量磨損量呈下降趨勢(shì),其質(zhì)量磨損量分別為0.092 5 g、0.053 3 g、0.024 7 g,噴射角度從30°增加到90°時(shí)質(zhì)量磨損量下降了73%。因?yàn)閺?qiáng)化研磨噴射角度增加,材料表面所受的作用力增加,導(dǎo)致機(jī)械硬化加劇,使其表層硬度得到提高。由于質(zhì)量磨損量主要是通過(guò)疲勞剝落造成的,而材料表層硬度提高,表層裂紋不易產(chǎn)生,抑制了疲勞剝落的發(fā)生,從而減少了質(zhì)量磨損量。

圖9 摩擦腐蝕各試樣磨損量Fig.9 Wear amount of each sample in friction corrosion

2.4.3 磨痕損傷形貌分析

圖10 所示為試樣在腐蝕摩擦試驗(yàn)后表面損傷形貌圖,圖10(a)~(d)分別對(duì)應(yīng)A~D組試樣,由圖可知,未經(jīng)強(qiáng)化研磨處理A組試樣在腐蝕摩擦試驗(yàn)后表面的磨痕寬度為545.9 μm,并且存在大量的點(diǎn)蝕坑,與A組試樣相比,隨著噴射角度的增加,試樣在腐蝕摩擦試驗(yàn)后表面的磨痕寬度逐漸減小,分別為491.9 μm、346.8 μm、323.2 μm,并且點(diǎn)蝕坑的數(shù)量也逐漸減小。因此表面的摩擦因數(shù)也得到相應(yīng)的下降。

圖10 摩擦腐蝕后的試樣磨痕Fig.10 Wear scar diagram of specimens after friction corrosion

點(diǎn)蝕的產(chǎn)生是由于腐蝕介質(zhì)腐蝕試樣表面而產(chǎn)生的,通過(guò)強(qiáng)化研磨的處理后,試樣表面出現(xiàn)再結(jié)晶,晶粒逐漸細(xì)化,分布逐漸均勻,進(jìn)而出現(xiàn)高密度位錯(cuò),使得其表面結(jié)構(gòu)更加緊湊,腐蝕介質(zhì)難以滲入組織內(nèi)部,抑制了腐蝕的發(fā)生,減少點(diǎn)蝕的出現(xiàn),因此A組試樣存在大量的點(diǎn)蝕坑,而經(jīng)強(qiáng)化研磨處理后的B~D組的點(diǎn)蝕坑數(shù)量明顯下降。由于點(diǎn)蝕坑內(nèi)部可以儲(chǔ)存腐蝕介質(zhì),在受摩擦擠壓時(shí),有利于材料疲勞裂紋的生長(zhǎng)和擴(kuò)展,從而為表面的剝落提供了有利的環(huán)境,以至于A組試樣的磨痕寬度最大,而D組的磨痕寬度最小。摩擦腐蝕過(guò)程中表面的剝落,由于內(nèi)部的平行裂紋和垂直裂紋相互交匯導(dǎo)致的,摩擦腐蝕過(guò)程中由于磨料與材料之間存在腐蝕介質(zhì),材料與磨料接觸發(fā)生摩擦?xí)r,磨料對(duì)材料表面存在一定的壓力,這壓力會(huì)促進(jìn)腐蝕介質(zhì)侵蝕材料表面,產(chǎn)生點(diǎn)蝕,并且在壓力作用下大量的腐蝕介質(zhì)擠壓進(jìn)材料內(nèi)部,導(dǎo)致材料內(nèi)部裂紋的萌生,最后材料表面出現(xiàn)剝落,剝落的顆粒表面粗糙度比較高,并且停留在材料表面,材料與磨料中間多出大量的剝落顆粒,形成三體磨損,加快了摩擦磨損。而經(jīng)過(guò)強(qiáng)化研磨處理后,則材料表層會(huì)出現(xiàn)強(qiáng)化層,且表層硬度的增加,即使表面粗糙度增加,會(huì)加快工件的磨損和增加腐蝕介質(zhì)與工件表面的接觸面積,但是依然能有效地抑制表面疲勞裂紋的產(chǎn)生,而通過(guò)強(qiáng)化研磨處理后,材料表層的晶粒不斷細(xì)化,位錯(cuò)密度上升,馬氏體逐漸變小變細(xì),馬氏體的條紋方向變得復(fù)雜,表層結(jié)構(gòu)變得緊湊,抑制腐蝕介質(zhì)表面和組織內(nèi)部的腐蝕。由于材料表面硬度提高,表層結(jié)構(gòu)致密程度提高,有效地抑制了點(diǎn)蝕產(chǎn)生,并且減少腐蝕孔的尺寸和深度,抑制了內(nèi)部裂紋的產(chǎn)生,使得剝落物尺寸變小,進(jìn)而減小顆粒和磨料混合磨損的程度。

綜上所述,GCr15軸承鋼表面經(jīng)過(guò)強(qiáng)化研磨處理后比未處理的更具優(yōu)異的抗摩擦腐蝕性能。

3 結(jié)束語(yǔ)

本文通過(guò)不同噴射角度(30°,60°,90°)下強(qiáng)化研磨加工GCr15軸承鋼板后進(jìn)行摩擦腐蝕試驗(yàn),利用強(qiáng)化研磨處理后試樣的微觀組織、顯微硬度、位錯(cuò)密度解釋試樣的耐摩擦腐蝕性,得到的結(jié)論如下。

(1)利用不同噴射角度下強(qiáng)化研磨處理GCr15軸承鋼板,成功制備了強(qiáng)化層,并且強(qiáng)化層的厚度隨著強(qiáng)化研磨噴射角度的增加呈上升趨勢(shì),最高達(dá)到73 μm。試樣表層的硬度得到明顯增加,最高達(dá)到HV895.4。

(2)強(qiáng)化研磨處理的試樣表面產(chǎn)生高密度位錯(cuò),且位錯(cuò)密度隨噴射角度的增加呈上升趨勢(shì),晶粒尺寸則減小,結(jié)構(gòu)更加緊湊。

(3)隨著強(qiáng)化研磨噴射角度的增加,工件表面的表面粗糙度會(huì)增加,但是在顯微硬度有所提升、表層組織細(xì)化、位錯(cuò)密度增加的綜合作用下,工件的抗摩擦腐蝕性能有所增加。

(4)微觀組織、顯微硬度、位錯(cuò)密度分析結(jié)果與其摩擦腐蝕結(jié)果相吻合,揭示了試樣的摩擦腐蝕性能隨強(qiáng)化研磨噴射角度的增加而增加的規(guī)律。