某F級聯合循環發電機組汽輪機液壓盤車故障分析與處理

李慶有,劉家琛,呂勇根

(上海申能臨港燃機發電有限公司,上海201306)

0 引言

汽輪機盤車裝置是帶動汽輪機轉子勻速轉動的設備。根據驅動方式,盤車裝置分為電動盤車、液壓盤車和手動盤車,均由驅動設備和執行機構組成[1-2]。

盤車裝置在汽輪機非工作狀態下運行,即在汽輪機啟機過程中退出,在汽輪機停機過程中投運。它是汽輪機非工作狀態下,減小上下汽缸溫差、減少轉子熱變形和重力變形、降低汽輪機轉子啟動力矩的核心設備[3-12]。因為汽輪機缸體和轉子尺寸較大,其上下缸溫差異過大會導致汽缸和汽輪機轉子熱彎曲變形,進而對汽輪機產生無法修復的損壞。因而,汽輪機盤車裝置運行的安全與否,將直接決定著汽輪機發電機組運行的安全與否。

某電廠擁有西門子公司生產的F級燃氣-蒸汽聯合循環發電機組,其汽輪機采用液壓盤車裝置。該類型盤車裝置因其特殊的工作原理和精密的內部結構,對安裝工藝、供油品質和運行維護等方面要求較高。同時,該類型液壓盤車裝置也廣泛應用于我國大型火力發電機組和核電機組[5],因此關于該類型汽輪機液壓盤車裝置的典型故障分析與處理顯得尤為重要。本文詳細介紹了該類型盤車裝置的一次典型故障過程,并根據其內部結構、工作原理和解體情況,對該典型故障的發生機理進行了分析,并提出了多項針對性的應對措施和優化方案,為同類型盤車裝置的安全運行和故障處理提供借鑒。

1 液壓盤車裝置

1.1 內部結構

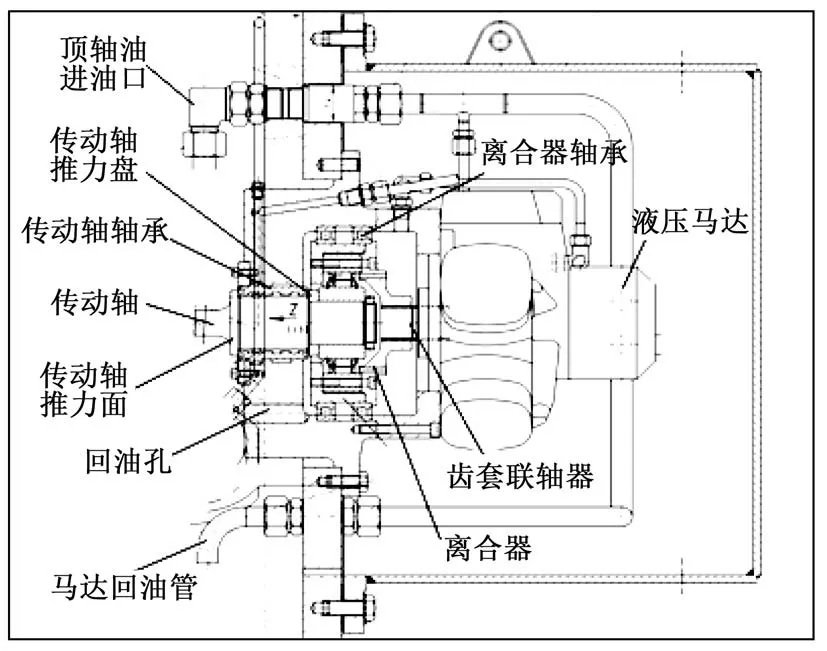

該液壓盤車裝置主要由液壓馬達、齒套聯軸器、離合器、傳動軸等組成,如圖1所示。其中,離合器為離心非接觸式超速離合器,由離合器外環組件和內環組件組成,外環組件通過齒套聯軸器與液壓馬達連接,內環組件通過鍵銷與傳動軸連接,傳動軸再通過齒套方式與汽輪機轉子剛性連接;離合器軸承為徑向滾珠軸承,安裝在離合器外環組件上;傳動軸軸承為徑向-軸向聯合軸承,軸向雙側分別與傳動軸推力面和傳動軸推力盤接觸,承受傳動軸雙向軸向推力。

圖1 液壓盤車裝置結構

整個盤車裝置安裝在發電機組中低壓汽輪機轉子末端,與轉子同軸布置。液壓馬達位于軸系的最前端,通過齒套聯軸器與離合器相連,并將扭矩傳遞給離合器,然后離合器通過傳動軸來驅動汽輪機轉子轉動。

1.2 工作原理

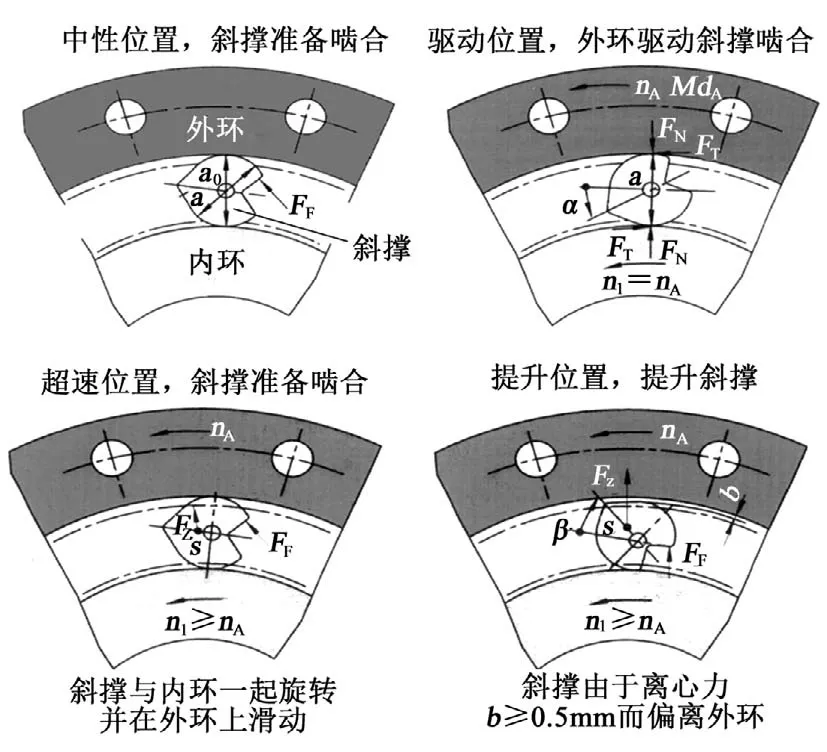

盤車裝置離合器為自動嚙合型離合器,當離合器內環組件轉速低于外環組件轉速時,離合器自動嚙合;當內環組件轉速高于外環轉組件速時,離合器自動脫開;當內環組件超過一定轉速時,離合器完全脫開,避免與外環組件接觸磨損[5-6],如圖2所示。

圖2 離心非接觸式超速離合器原理

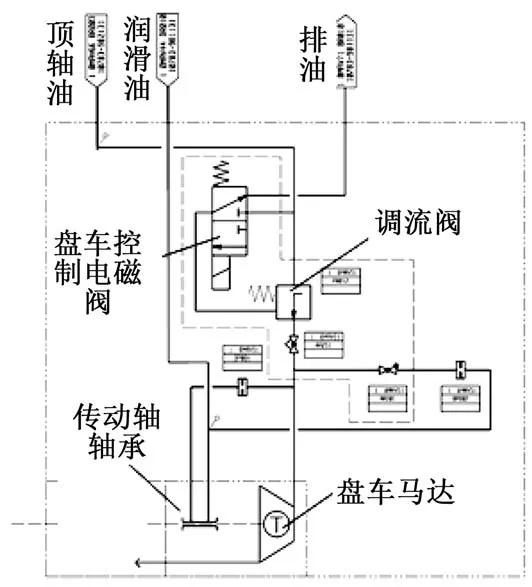

盤車裝置的供油系統如圖3所示,由頂軸油和潤滑油系統同時供油,向盤車提供液壓馬達驅動油和軸承潤滑油,然后通過回油孔的回油完成油循環。汽輪機備用狀態下,盤車控制電磁閥打開,高壓頂軸油通過調流閥控制流量,驅動液壓馬達以一定轉速(48~54 r/min,盤車轉速)轉動,此時汽輪機轉子轉速低于馬達轉速,離合器自動嚙合,液壓馬達帶動汽輪機轉子以盤車轉速轉動。汽輪機啟機后當轉速超過盤車轉速時,離合器自動脫開,液壓馬達空轉;隨后,控制電磁閥關閉,盤車退出,為防止盤車裝置內部在退出期間發生靜止腐蝕,向液壓馬達輸送少量潤滑油,使液壓馬達以6~12 r/min緩 慢 轉動。機組正常運行時,盤車裝置傳動軸與離合器內環組件一起,隨汽輪機轉子以3 000 r/min轉速轉動。

圖3 汽輪機盤車系統

2 故障經過

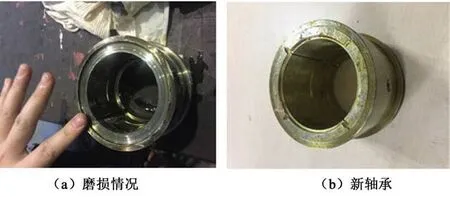

該液壓盤車裝置在機組盤車過程中,曾發生過多次轉速緩慢下降現象,最嚴重時,盤車轉速從50 r/min降至31 r/min。但現場檢查未發現聲音、振動等異常現象。往上追溯,該機組在新機投運初期,曾發生過汽輪機轉子抱死故障。隨后,在該盤車裝置定期維護過程中,檢查發現其傳動軸推力間隙實測值大于2.0 mm,標準值為0.20±0.02 mm,嚴重不合格。于是將該盤車裝置解體,發現傳動軸推力盤磨損0.5 mm,如圖4所示。而且盤車裝置腔室內部發現較多金屬碎屑。傳動軸軸承與推力盤接觸面磨損約2.0 mm,如圖5所示。

圖4 傳動軸推力盤磨損情況

圖5 傳動軸軸承磨損情況

離合器靠近推力盤側軸向面也存在輕微磨損,如圖6所示。盤車裝置漏打回油孔,只是在回油孔位置進行了沖鉚標記,如圖7和圖1所示。

圖6 離合器軸向磨損情況

圖7 盤車裝置外殼漏打回油孔

3 故障分析

從解體情況可以明顯看出,運行過程中盤車轉速多次下降的直接原因為傳動軸軸承與推力面直接接觸碰磨。傳動軸軸承與推力面發生碰磨的可能原因有:傳動軸軸向受力過大;軸承與推力面之間的油膜被破壞或不能建立;裝置內部存在雜質等其他因素。針對以上原因,具體分析。

3.1 傳動軸軸向受力過大

盤車裝置傳動軸與汽輪機轉子采用齒套連接,嚙合間隙較小,意味著其對兩軸的同軸度要求比較高,對中標準較高。而汽輪機轉子與傳動軸尺寸量級不同,汽輪機轉子要長的多,正常情況下都會因為重力等因素存在一定的彎曲度,累積到轉子末端都會產生一定的揚度。因此,較容易發生傳動軸與汽輪機轉子同軸度超標,導致傳動軸軸向受力增加,進而引發軸承磨損。具體分析如下。

(1)傳動軸與汽輪機轉子對中不良

該類型盤車裝置對安裝工藝要求非常高,要求機組在冷態和熱態兩種狀態下,傳動軸與汽輪機轉子同軸度都要小于0.10 mm。但是,安裝對中工作一般只能在機組冷態時進行,而冷態靜置時汽輪機轉子有一定的揚度,與熱態時彎曲度不同。因此,為保證機組冷熱狀態都符合工藝標準要求,就要考慮轉子冷熱態的彎曲度差別。如果安裝人員對中時沒有考慮這一因素,就容易造成機組熱態時對中誤差較大,導致盤車傳動軸軸向受力過大,引起軸承與推力面接觸磨損。

(2)汽輪機轉子彎曲度過大

該機組基建結束投運后不久,曾發生過汽輪機轉子抱死情況,說明該汽輪機轉子至少發生過局部變形、彎曲度超標的情況。在這種情況下,傳動軸與汽輪機轉子的同軸度也會超標,導致傳動軸軸向受力過大,引發軸承磨損。

3.2 油膜被破壞或不能建立

(1)油循環不能正常進行

如果盤車裝置回油不暢,未建立起有效的油循環,將導致兩個結果:①盤車運行過程中產生的熱量無法及時排出,導致盤車裝置內的油溫過高,油品劣化,無法建立起有效油膜,不能避免軸承與推力面接觸,進而引發軸承和推力盤的磨損;②盤車運行過程中產生的雜質不能及時排出,油品不能得到凈化,導致油膜被破壞,從而引發軸承和推力盤的接觸和磨損。

檢查中發現該盤車外殼漏打回油孔,導致盤車裝置內的離合器軸承、傳動軸軸承和離合器的潤滑油無法回油,油循環不能正常進行,就屬于這種情況。

(2)推力間隙測量不準確

裝配過程中,盤車傳動軸推力間隙的標準為0.20±0.02 mm。以往都是通過深度尺測量傳動軸推力端面和推力盤端面之間的距離,然后再測量傳動軸軸承高度,兩者之差為理論推力間隙。但是該方法存在較大的測量誤差,如果誤差的方向剛好導致實際的推力間隙過小,就會造成軸承與推力面之間的油膜太薄或無法建立,從而引起軸承和推力盤的接觸和磨損。

3.3 雜質影響等其他因素

如果在盤車裝置加工、安裝過程中遺留有部分鐵屑、焊渣等雜質,或是盤車裝置供油系統中存在雜質,進入盤車裝置內部后,一是可能會對軸承、齒套、離合器內外環組件等造成損害,嚴重時會進一步產生金屬鐵屑,即新的雜質,在油品監測過濾不到位的情況下,會形成惡性循環,最終導致盤車裝置故障,盤車轉速不穩定或無法運行;二是可能會造成盤車控制電磁閥或調流閥堵塞,使液壓馬達不能正常工作,盤車無法正常運行。

通過以上分析可以發現,傳動軸與汽輪機轉子對中不良和汽輪機轉子彎曲度過大為盤車傳動軸軸承磨損誘發因素;漏打回油孔導致油循環不能正常進行和推力間隙測量不準確為傳動軸軸承磨損惡化和盤車轉速變化影響因素;存在內部雜質為傳動軸軸承磨損可能性因素。

4 改進措施

針對以上各種影響因素,現從生產制造、基建安裝、運行維護等多個方面提出改進措施。

(1)機組啟停過程中,加強對汽輪機缸體和轉子溫度的監控,控制溫升和溫降速度,密切關注疏水情況,盡量避免轉子熱彎曲或是轉子抱死的發生。停機過程中,運行人員還要做好避免轉子抱死的應對措施,準備好手動盤車工具,出現盤車卡澀時,立即手動盤車。

(2)優化盤車傳動軸與汽輪機轉子對中工藝流程。為保證機組冷熱態對中數據均符合要求,盤車對中安裝過程中需考慮轉子軸系彎曲,具體步驟應為:①手動盤車至少2 h,降低汽輪機轉子重力彎曲;②通過百分表測量盤車安裝端面與汽輪機轉子端面瓢偏度;③根據測量得到的瓢偏度加裝楔形墊片;④對中、安裝盤車裝置。同時,安裝找中人員要嚴格按照汽輪機和盤車裝置安裝說明書要求進行安裝。

(3)優化推力間隙測量工藝。盤車裝置在裝配過程中,可通過百分表直接測量傳動軸推力間隙,避免間接測量;并與理論值對比驗證,避免裝配差錯。

(4)補打回油孔,保證油循環正常運行,避免回油不暢引發的雜質聚集和軸承溫度增加。

(5)保證盤車裝置內部清潔度。加強盤車裝置出廠前或是委外修理過程中的監督,避免盤車裝置內部雜質殘留或是生銹;儲存過程中,做好盤車裝置的保養,防止銹蝕或雜質污染;安裝前盤車裝置內部需進行油沖洗,直到油品化驗合格。運行時,須保證供油油質的清潔,定期對供油油質檢查化驗。

通過綜合運用以上改進措施,該機組盤車裝置運行至今一直狀態良好,未曾發生過盤車轉速異常變化、軸承磨損等情況。

5 結束語

本文針對某F級聯合循環發電機組汽輪機液壓盤車裝置的一次典型故障,從盤車裝置的內部結構、工作原理和現場解體情況等各個方面,結合實踐經驗進行了詳細分析。發現傳動軸與汽輪機轉子對中不良和汽輪機轉子彎曲度過大為盤車傳動軸軸承磨損誘發因素;漏打回油孔導致油循環不能正常進行和推力間隙測量不準確為傳動軸軸承磨損惡化和盤車轉速變化影響因素;存在內部雜質為傳動軸軸承磨損可能性因素。根據以上原因,提出了相應的改進措施,以從根本上避免該類故障的再次發生,為同類型機組盤車裝置的安全運行提供借鑒。