高壓電纜運行時緩沖層存在的分壓電壓分析*

卞佳音,單魯平,張 玨,孔詩琦,劉曉東,劉培鎮,羅小琨

(1.廣東電網有限責任公司廣州供電局,廣州510620;2.廣州南洋電纜集團有限公司,廣州511356)

0 引言

隨著國民經濟的高速增長,社會總用電量也在逐年攀升。廣大用戶對電力的需求與日劇增,對供電的可靠性要求也越來越高。近年來全國各地出現多起因緩沖層燒蝕缺陷導致的電纜故障。缺陷主要表現為半導電緩沖阻水帶上附著白色灼傷點,其中部分已損傷至絕緣屏蔽層,推測該缺陷的持續惡化將完全貫穿絕緣屏蔽層直至危及主絕緣,最終引發停電事故,嚴重影響城市電網運行安全[1]。因此,準確分析緩沖層故障原因對保障電網安全穩定運行具有重要指導意義。

目前電力電纜緩沖層故障實際案例分析的文獻較少,故障原因的研究中大多又只給出定性的研究結論,或是通過實驗或仿真描述燒蝕在施加電壓情況下緩沖層發生燒蝕的機理與現象。歐陽本紅等[2]通過有限元仿真建模方法分析了緩沖層生產絕緣白色物質對鋁護套與絕緣屏蔽之間電場分布的影響,分析了電纜發生緩沖阻水燒蝕的可能性。劉書全[3]介紹了緩沖層阻水設計和試制過程以及工藝要點,對高壓電力電纜緩沖層的設計具有很大的參考價值。楊帆等[4]使用Simulink平臺搭建了高壓電纜緩沖層分布式電路模型,從電路理論與實際實驗上分析驗證了白色粉末對緩沖層阻抗的影響。汪傳斌、金海云[5]運用有限元仿真軟件Ansys仿真計算了高壓電纜的電場分布,列舉了各種緩沖層結構,分析了不同優化結構條件下緩沖層內電場分布情況。澳大利亞的Charles Q Su[6]報告了一起230 kV高壓電力電纜緩沖層燒蝕的案例,認為金布內銅絲數量不足將導致絕緣外屏蔽和鋁護套之間電氣接觸不良,進而引起金布內屏蔽銅絲的局部過熱,進而導致燒蝕。與Su的觀點相符的是,上海電力檢修公司對一條雙回線路進行了長期局放監測[7],結果局放信號顯著增大的一回電纜解剖后發現顯著的緩沖層燒蝕痕跡,進一步分析表明這是因為金布結構內的銅絲直徑遠小于標準要求。

綜合上述可知,關于高壓交聯聚乙烯絕緣電力電纜的緩沖層放電燒蝕研究,目前大部分文獻主要從有限元仿真、電路建模以及白色粉末生成及其電氣特征分析,以及高壓電力電纜緩沖層結構設計方面對緩沖層進行研究。對緩沖層工作情況做出評價的可觀測電氣性能指標及其在運行電纜中的測量方法研究較少。

由高壓交聯聚乙烯絕緣電力電纜的緩沖層結構可知,緩沖層在正常工作情況下將承受一定的分壓電壓,同時,金屬護層及其下的緩沖層要為絕緣充電電流、泄漏電流、中性電流、相間不平衡電流、故障電流、浪涌電流提供同心的導電通路[8]。

當緩沖層阻抗較大,未能為金屬護套與絕緣屏蔽之間提供良好的電氣接觸時,緩沖層上將承受較大的分壓電壓。測量該分壓電壓有助于實現緩沖層工作狀態的評價。然而,從運行電纜的結構上來看,絕緣屏蔽層并非理想的導電電極,直接以金屬護套與絕緣屏蔽作為電極測量得到緩沖層分壓電壓將偏大。但運行電纜的結構不可改變,因此需要一個可以推算得到分壓電壓的方法。準確地測量出運行電纜分壓電壓,意義重大。

綜上所述,為理解使用絕緣屏蔽直接作為測量電極引入的誤差以及獲得相對精確的緩沖層分壓電壓,本文旨在通過進行電纜試驗,得到未包繞銅帶的運行電纜的緩沖層視在分壓電壓與真實分壓電壓結果,通過數學模型找出視在電壓與真實電壓之間的關系。

1 分壓電壓測量理論

1.1 電極影響

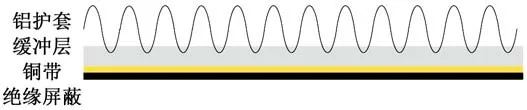

國內生產高壓電力電纜結構較為統一,目前國內生產高壓電力電纜其軸向剖面圖中部分結構如圖1所示,緩沖層作為絕緣屏蔽與鋁護套之間的襯層,要能在絕緣屏蔽與金屬護套之間提供良好的電氣接觸。

圖1 電纜部分結構軸向剖面

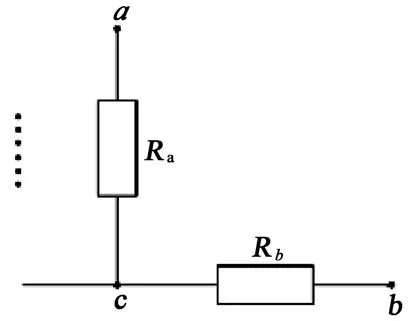

在電纜生產過程中,導體屏蔽、絕緣、絕緣屏蔽三層在導體外部通過三層共擠工藝同時擠出絕緣屏蔽為半導電性質。具體而言,國標《額定電壓110 kV(Um=126 kV)交聯聚乙烯絕緣電力電纜及其附件第一部分:試驗方法和要求》中指出額定電壓110 kV電纜的絕緣屏蔽老化前和老化后的體積電阻率不應超過500 Ω?m[8]。一般工程上定義導體的電阻率在10-8~10-5Ω?m[9],半導體的電阻率為10-5~107Ω?m,絕 緣 體107~1018Ω?m,可見屏蔽層電阻較導體電阻仍有一定差距。將其視為導體并直接作為用于測量電壓的電極必然引入較大的誤差,具體如圖2所示。

圖2 以屏蔽層作為電極時的等效電路

將鋁護套與絕緣屏蔽之間的電阻記為Ra,該電阻主要為緩沖層電阻;絕緣屏蔽層在導電通路中的電阻記為Rb,由于絕緣屏蔽層非理想電極,則電阻Rb較大,在計算過程中不可忽略。因此若以絕緣屏蔽作為電極一端,以金屬護套作為另一端測量得到的電壓實為電壓Uab,稱為視在電壓,并非以節點a、c為電壓表兩端測得的真正緩沖層分壓電壓Uac。根據電路圖也可以看出,視在電壓的測量結果增加了通過絕緣屏蔽的橫向電壓Ubc,因此視在電壓將較真實值偏大。此外,由于絕緣屏蔽層表面并不能被視為理想等勢面,因此測量過程中電壓表的絕緣屏蔽一極僅為點電極,將電極放在空間不同位置也會導致測量結果不同。

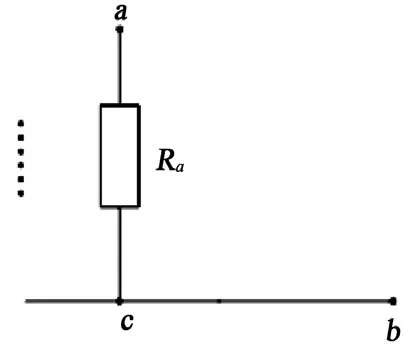

根據上述分析可知,影響測量結果偏大的原因主要來源于絕緣屏蔽層電阻Rb,且電極接絕緣屏蔽層一端為點接觸電極并非面接觸電極。因此,為了改善這一狀況,在緩沖層與絕緣屏蔽之間繞包銅帶如圖3所示。

圖3 繞包銅帶后的電纜軸向剖面結構

銅為良導體,此時銅帶在絕緣屏蔽層表面可以等效為一層等勢面。以銅電極替代絕緣屏蔽電極電路如圖4所示,電極兩端電壓Uab=Uac,測量電壓即為緩沖層分壓電壓。

圖4 以銅帶為電極的等效電路

1.2 分壓電壓推算模型

由于目前工程實際中運行電纜均不存在上述銅帶繞包結構,因此對其分壓電壓測量時需要以絕緣屏蔽作為電壓電極。如上所述,該電極的使用將引入誤差使得測量結果偏大。因此有必要通過實驗,獲得銅帶繞包電纜測得的實際分壓電壓V0與以絕緣屏蔽層為電極測得視在電壓V1之間的數學關系:

根據該數學模型,可以將不準確的視在電壓折算為精確值,因此在實際生產中并不需要為測量分壓電壓增加多余的繞包銅帶結構。通過該關系可以直接進行視在電壓與真實分壓電壓的折算,簡化測量過程,實現系統中運行行電力電纜緩沖層分壓電壓的準確計算。

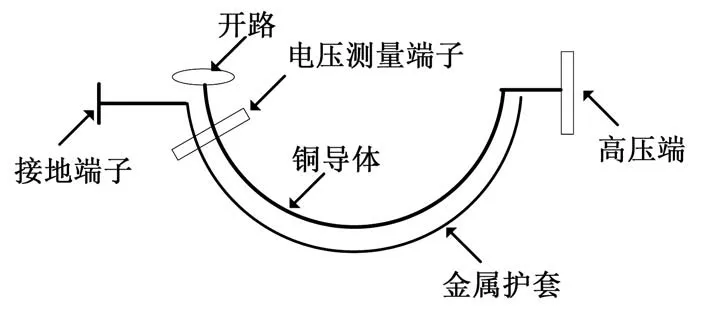

1.3 實驗回路設計

通過對比繞包銅帶與未繞包銅帶電纜的分壓電壓,對繞包銅帶時緩沖層分壓電壓結果進行分析,總結出實際分壓電壓與工程中視在電壓的關系。為了驗證該分析的合理性,具體探究實際電壓與視在電壓之間的關系,本文設置實驗回路如圖5所示。對于單點接地交聯聚乙烯電力電纜而言,在其正常工作過程中流過緩沖層的電流主要是絕緣泄漏電流,理論分析知該電流僅與電纜絕緣結構、電壓等級以及工作頻率有關。若進行電纜負載實驗,較大的線芯電流可能產生較大的電磁干擾,為了避免電磁干擾可能對實驗的影響,本次實驗為空載試驗,導體一端開路,另一端接于串聯諧振系統上。金屬護套接地,將電壓測量表一端接于絕緣屏蔽(或銅帶上),另一端接金屬護套,對分壓電壓進行測量。

圖5 實驗回路設計

2 實驗準備

實驗前準備好2根25 m的64/110 kV 1×800 mm2電纜。一根電纜為正常結構生產,另一根25 m電纜交聯線芯表面完全繞包銅帶后再繞包半導電緩沖阻水帶,銅帶規格0.1 mm×40 mm。

將電纜兩端頭按實驗設計處理,裝好附件,用電纜支架固定如圖6所示。緩沖層分壓電壓取自絕緣屏蔽-金屬護套的電壓,如果單純在絕緣屏蔽引出根測量線,因為點接觸測量的誤差要大于面接觸,所以在正常結構電纜絕緣屏蔽繞包一層銅帶后再引出測量電極如圖7所示。另一根已經繞包銅帶的電纜直接在銅帶表面引出測量電極。

圖6 實驗回路實物

圖7 絕緣屏蔽表面繞包銅帶

同時對2根25 m電纜試樣進行施加電壓,逐級升壓的過程中實時監測電纜的分壓電壓,并記錄數據。測量過程中使用屏蔽傳輸線以減小長信號線上的電磁干擾以提高測量精度。

3 實驗結果

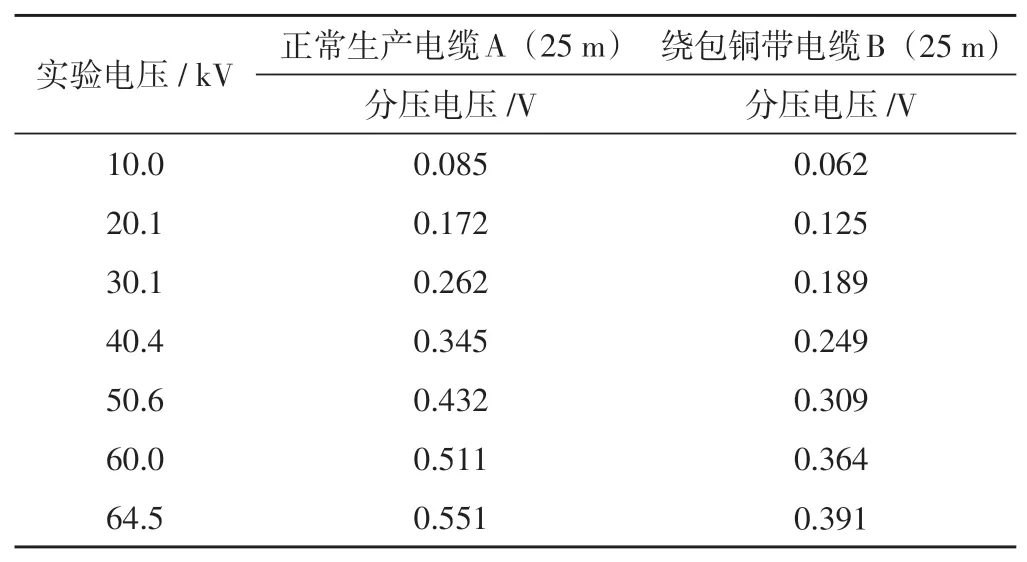

在進行電纜空載升壓實驗的過程中記錄了電壓表測量得到的緩沖層分壓電壓,記錄數據的過程中保持高壓端串聯諧振系統輸出電壓不變,測量結果如表1所示。

表1 電纜A、電纜B分壓電壓實驗數據

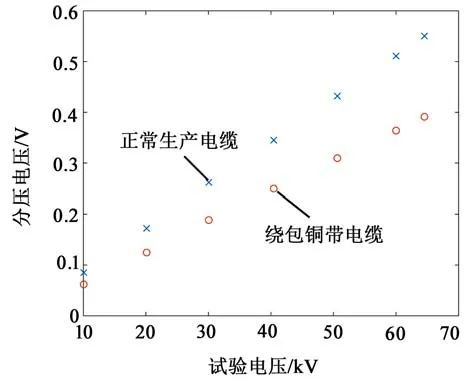

圖9 所示為電纜A與電纜B中測量的分壓電壓大小比較。電纜A在繞包銅帶后,以銅帶為測量電極得到的分壓電壓小于電纜B以絕緣屏蔽為電極測量的分壓電壓,這一數據與前述理論分析相符。

圖9 電纜A與電纜B分壓電壓

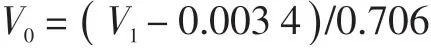

進一步通過比較電纜A與電纜B的分壓電壓大小,可以得到二者間函數關系。擬合結果如圖10所示,二者之間呈現出十分顯著的線性關系,擬合得到:

圖10 電纜A與電纜B分壓電壓測量結果關系

V1=0.706V0+0.003 4

因此對于實際工程中的電纜,可以認為通過以絕緣屏蔽為電極測得的電壓V1可以推算出實際緩沖層分壓電壓V0為:

對2根電纜緩沖層電阻進行測試,將原電壓表電極以萬用表電極代替,測得正常生產電纜電阻為272 Ω,繞包銅帶電纜電阻為5.2 Ω。可見若將絕緣屏蔽作為測量分壓電壓的一極測得電阻將顯著大于繞包銅帶以銅帶為電極的電阻,導致引入很大的誤差。

4 結束語

本文首先從高壓交聯聚乙烯電纜的結構上分析了電纜絕緣屏蔽層、緩沖層及波紋鋁護套之間的電路模型。從定義及數據上分析了以絕緣屏蔽層作為測量分壓電壓的電極將出現的測量不精確情況,指出通過改變電纜結構,繞包銅帶可以提高測量分壓電壓的精確度。

本文通過繞包銅帶電纜與正常電纜的分壓電壓測量實驗,驗證了理論分析過程中預測的現象。依據實驗,可以得到以下結論:(1)測量分壓電壓的實驗中,在交聯線芯外側繞包銅帶以代替絕緣屏蔽作為電極,測量得到的分壓電壓較小,分析可知銅帶為電極時得到的結果更接近緩沖層實際分壓電壓;(2)通過測量電阻可知,在絕緣屏蔽外側繞包銅帶顯著減小了緩沖襯層的測量電阻;(3)通過比較繞包銅帶與正常生產電纜的分壓電壓,得到二者之間呈現線性關系,該關系可為判斷運行電纜緩沖層工作情況提供參考。