激光焊接技術在光學防抖制品中的應用

王永亮,廖新明,王振江

(日本電產三協電子(東莞)有限公司,廣東東莞523325)

0 引言

光學防抖制品[1]在各大領域廣泛應用,市場對光學防抖制品的需求日趨強烈,同時企業生產勞動力成本的增加,迫使國內各光學防抖制品的制造企業爭相開展制造技術革新,在此背景下,許多先進創新型技術在很多瓶頸工程得以應用,并取得顯著效果。在光學防抖制品的眾多制造工藝工程中,彈簧片、鋼球等微細金屬部件的焊接工程更屬于瓶頸工程,生產效率極其低下且工序繁瑣,工藝精度要求高,急需技術設備革新。激光焊接技術具有焊接精度高、可持續作業性強、耗能低、安全性好等優點,隨著激光焊接技術的成熟發展再配于先進自動化控制技術,研究開發新型激光焊接設備,運用在光學防抖制品彈簧片鋼球焊接工程上,結合前后工程工序的銜接合理性,從人工傳統焊接作業不斷改進轉化,新型彈簧片鋼球激光焊接設備不僅具有焊接功能,也具有來料檢查判斷功能。

本文介紹了激光焊接的分類及工藝特點,對激光焊接技術在光學防抖制品制造領域中的應用及焊接技術進行了深入地探討研究,致力于減少企業人力成本、優化企業生產技術,提升行業生產自動化程度,為逐步實現光學防抖制品的智能制造打下基礎。本文從激光焊接技術在光學防抖制品[1]制造領域中的應用及其焊接技術出發,探究光學防抖制品應用激光焊接技術的創新成果。

1 激光焊接分類

激光焊接[2]是激光材料加工技術應用的重要方面之一。按激光發生器輸出能量方式的不同,激光焊接分為脈沖激光焊接和連續激光焊接。

(1)脈沖激光焊接。主要用于薄片金屬材料的點焊和縫焊,其焊接過程屬于熱傳導型,即激光輻射加熱工件表面,再通過熱傳導向材料內部擴散,通過控制激光脈沖的波形、寬度、峰值功率和重復頻率等參數,使工件之間形成良好的連接。脈沖激光焊接最大的優點是工件整體溫升很小,熱影響范圍小,工件變形小。

(2)連續激光焊接。主要是以光纖激光器或者半導體激光器對工件表面連續加熱進行焊接。

2 激光焊接工藝方法

激光焊接的工藝方法如下。

(1)片與片間的焊接:包括對焊、端焊、中心穿透熔化焊、中心穿孔熔化焊等工藝方法。

(2)絲與絲的焊接:包括絲與絲的對焊、交叉焊、平行搭接焊、T型焊等工藝方法。

“No surgeon who wished to preserve the respect of his colleagues would ever attempt to suture a wound of the heart”[27].

(3)金屬絲與塊狀元件的焊接:采用激光焊接可以成功實現金屬絲與塊狀元件的連接,在焊接中應注意絲狀元件的幾何尺寸。

(4)不同金屬的焊接:焊接不同類型的金屬要解決可焊性與可焊參數范圍,不同材料之間的激光焊接只有某些特定的材料組合才有可能。

3 激光焊接在光學防抖制品制造的應用優勢

光學防抖制品是一種體積較小的高精密制品,是由許多精密五金件及精密電子元器件組成,一般來說,光學防抖制品的裝配及制造工藝[3]較高,故其對部組件的寸法要求也極其高。因此,光學防抖制品的五金部品經過焊接加工后其寸法不可出現較大差異。以往使用傳統的焊接工藝對光學防抖制品部件進行加工,往往因焊接的客觀條件及焊接效果不理想而導致諸多不良品產生,且生產效率低下。激光焊接技術工藝出現,因其焊接熱變形小、熱影響區小、焊縫效果好、焊接精度高、焊接環境無特別要求等諸多優點,很快便被應用在光學防抖制品制造領域中得到廣泛應用。

4 光學防抖制品彈簧片鋼球焊接機激光焊接的應用

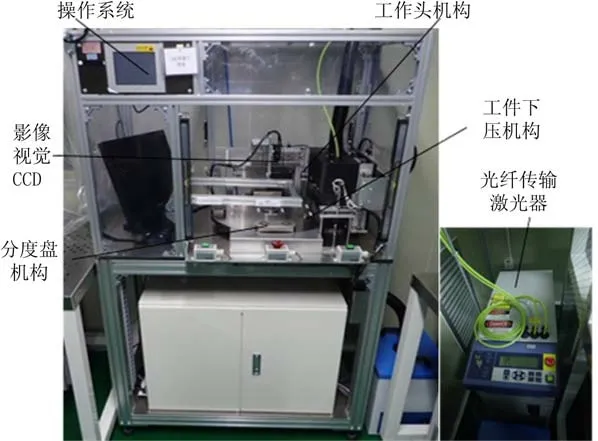

光學防抖制品彈簧片鋼球自動焊接始終以提升產品品質、提高生產效率和減少工人勞動強度為目標,采用高精度分度盤作為部品工序自動轉移載體,合理應用精密氣缸作為下壓治具動力元件,高精準影像視覺判別系統作為工序判別,以米亞基光纖傳輸激光器[4]作為焊接能量設備,同時考慮設備故障時如何快速維修調整為中心,最終在優化設計,實現光學防抖制品彈簧片鋼球自動激光焊接,有效提高生產效率。

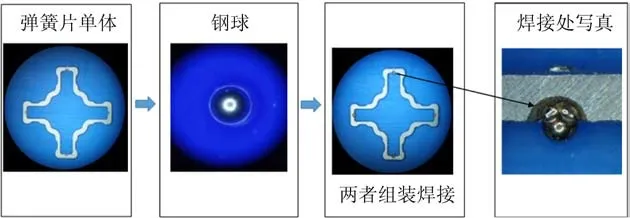

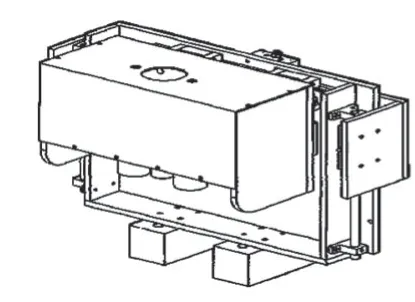

光學防抖馬達制品彈簧片鋼球組完整部組件有兩個部件構成:彈簧片單體和直徑為1.0 mm的鋼球。依工藝流程兩者先進行精密組裝,組裝完畢后,進行微小高精度激光焊接將兩者有效熔接。如圖1所示。

圖1 鋼球組

4.1 設備整體

圖2 激光熔接設備

4.2 防抖制品彈簧片鋼球激光焊接設備工藝難點

(1)彈簧片和鋼球的移送精度不足時,焊接就不易操作,所以設備移送精度為首要考慮要素。

(2)彈簧片與鋼球自動下壓機構的設計不到位,會造成彈簧片浮起、鋼球偏移、彈簧片壓傷、鋼球壓傷等眾多不良多發。

(3)彈簧片鋼球激光焊接機采取雙工作頭同步作業,故設備中兩工作頭相對坐標位置與分度盤上的雙受臺相對位置必須盡量保證一致,否則容易出現兩受臺焊接作業產出效果差異過大而不良多發。

(4)設備部組件之間的位置精度要求高,且分度盤表盤動態轉動時要求4個號位水平度在0.05以下,故對表盤加工精度要求更高,所以設備裝配調整難度大、耗時長。

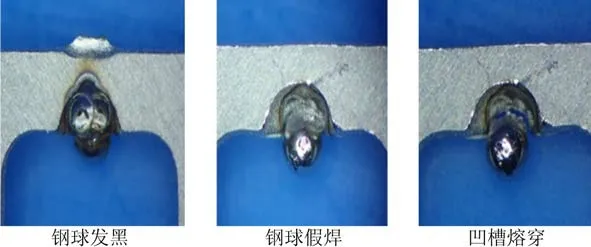

(5)激光焊機的合理焊點參數[5]與焦點位置的尋找耗時長、若焊點參數設置不合理,容易導致鋼球發黑、假焊接、彈簧片凹槽位熔穿等不良發生。如圖3所示。

圖3 焊接不良實物寫真

4.3 防抖制品彈簧片鋼球激光焊接設備重要機構

(1)工作頭機構

工作頭機構由動力氣缸、線性導軌、激光焊頭、可調滑塊及相關非標治具組成,如圖4所示。工作頭機構內置雙激光焊頭,兩激光焊頭分別鎖固在對應的定位治具上,定位治具鎖固在可調滑塊上(可上下、左右、前后3個方向調整),可調滑塊鎖固在工作頭機構主活動板上。因設備采用雙頭同步作業模式,所以設備焊點調整時要把兩焊點的聚焦高度位置必須調整至保持一致,兩焊點的水平相對位置必須調整到與受臺上兩定位槽的相對位置相等。工作頭機構內置的兩激光焊頭之間設有排煙管口用于安裝排氣管,將焊接時產生的有害氣體及時排出。因焊接時會產生火星顆粒,若長時間焊接作業,會導致鏡頭玻璃表面附有大量焊渣顆粒而影響激光能量輸出,所以在鏡頭玻璃面上方追加一塊保護鏡片(可更換),保護鏡片需要定期更換保障激光能量輸出正常。

圖4 工作頭機構

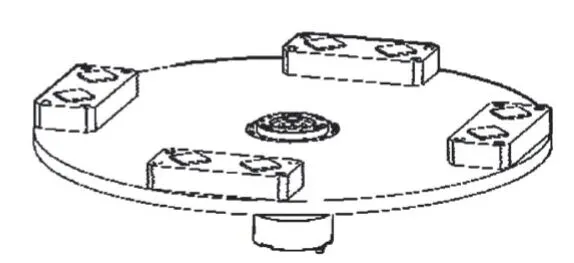

(2)分度盤機構

分度盤機構由動力伺服馬達、主體圓盤、受臺治具及相關非標治具組成,如圖5所示。分度盤機構的主體圓盤上的四等分位置追加工凹槽以便于四受臺治具更換時能更快更好地精準定位,降低四受臺的相對位置的差異。

圖5 分度盤機構

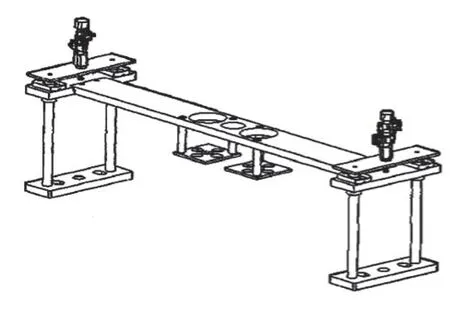

(3)壓緊機構

壓緊機構由2個動力氣缸、線性套筒導軌、壓緊板、壓緊治具組成,如圖6所示。壓緊機構采用兩端氣缸壓緊作業模式有利于受力平衡,2個動力氣缸可共用1個電磁閥,以確保兩氣缸的動作同步。氣缸帶動壓緊板上下動作,壓緊治具通過活動彈性套管鎖固在壓緊板上,可具有彈性活動功能,有效防止彈簧片壓傷,兩氣缸上裝有上、下限感應器,為控制系統提供壓緊機構位置信息,壓緊板兩端對應氣缸為鎖固了2個限位螺絲,限位螺絲可用于調整壓緊板下壓極限位置,從而調整壓緊力度。

圖6 壓緊機構

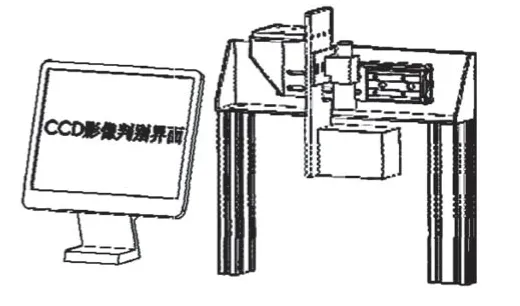

(4)影像視覺CCD機構

影像視覺CCD[6]機構由固定支架、動力氣缸、線性導軌及CCD判別配套系統組成,如圖7所示。影像視覺CCD的鏡頭鎖固在定位治具上,定位治具鎖固以動力氣缸上,動力氣缸帶動鏡頭左右移動分別對受臺上兩定位槽進行檢測,從而判別部品供料是否正常,有效避免因供料異常而引起的誤焊接,防止激光打傷受臺治具。

圖7 影像視覺CCD機構

4.4 控制系統

控制系統[7]由三菱PLC和威綸觸摸屏組成。設備操作分手動模式和自動模式,在手動模式下運用威綸觸摸屏對設備各氣動執行元件進行單動的獨立控制,根據設備自動運行模式下的實際動作執行時的作業實際,在手動模式下的設備參數設置界面設置調整相關對應焊接坐標位置的參數。調整OK確認后轉到自動模式便可實施生產,后續不需要再作調整。如需PASS某坐標位的焊接動作,也可在手動模式的功能界面修改即可。自動模式為設備的自動生產時所處的狀態。為了確保生產運行安全,設備的執行元器件單動功能在自動模式下操作不可。

5 設備測試及關鍵技術

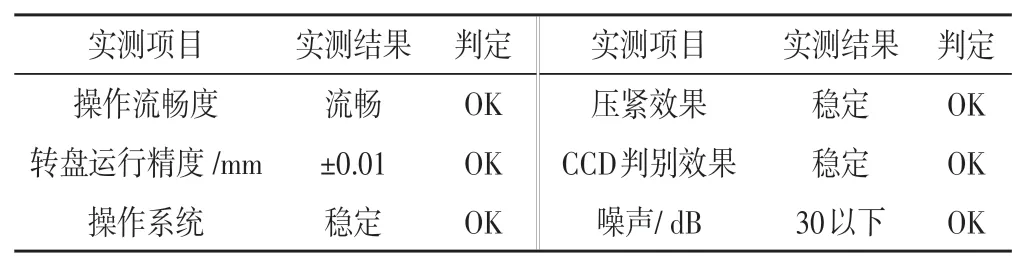

設備運行測試記錄實驗結果如表1所示。

表1 光學防抖制品彈簧片鋼球自動焊接設備實測結果

本項目在實施過程中主要解決了以下關鍵點。

(1)精密氣缸、高精度分度盤的運用使設備執行動作的精確性得到保障,從而可以高效、準確地完成鋼球彈簧片的組配。

(2)精密彈性壓緊機構的設計,有效解決彈簧片鋼球組組裝壓緊壓傷的不足問題,有效避免了因異常來料而發生的彈簧片壓緊變形。

(3)精密激光焊技術的應用,有效解決傳統焊接的精度不足問題,有效避免了因精度不足而發生的鋼球焊接變形及焊點偏移等問題。

6 結束語

本文通過對激光焊接技術的應用、焊接工藝[8]及其相關輔助非標設備的深入探討,了解到激光焊接作為一種高質量、高精度、低變形、高效率和高速度的焊接方法,在光學防抖制品制造領域中的應用越發成熟,隨著激光焊接技術的發展,其可靠性、經濟性和耐久性進一步提高,智能化、數字化激光焊接技術和激光復合焊接技術已成為今后的主要研究方向,激光焊接技術的創新成果也并將在汽車制造、航天、電子、造船等其它諸多領域得到更廣泛的應用。