基于CAD/CAM的國產化智能采煤機關鍵制造工藝應用研究

2021-10-26 02:03:20商開振邵世權

智能制造

2021年5期

商開振,劉 霞,李 洋,邵世權,張 鋒

(菏澤技師學院,山東 菏澤 274026)

1 引言

近年來,隨著我國5G通信技術日趨成熟,物聯網、混合云技術等不斷融入傳統煤機制造行業,有力推動了我國采煤機研發制造向智能化的轉型發展。不斷發展的煤炭工業在保障安全生產、提升開采效率和改善工作環境等方面對傳統煤機制造行業提出了更高要求,以少人、無人為特點的智能煤礦成為新的發展趨勢。由于國外智能采煤機價格昂貴,故障排查、處理困難,配件昂貴,且生產作業過程中問題較多,我國煤炭企業對國產智能采煤機的需求日益增大。

關鍵零部件的制造工藝是智能化采煤機由圖樣變成現實的基石。本文來源于某智能型電牽引采煤機研發項目,主要圍繞研發過程中關鍵零部件搖臂內齒圈的制造工藝方案進行研究,以突破采煤機智能化進程中的技術瓶頸。

2 智能采煤機制造工藝關鍵問題

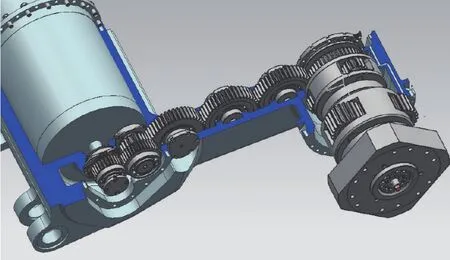

傳統采煤機零部件的加工制造工藝已經日趨成熟,也給智能化采煤機提供了經驗參考,但也有新的加工難題出現。其中搖臂部件中行星輪系的內齒圈因尺寸大、壁較薄,形位公差要求較高,成為智能采煤機制造過程中的加工難題。智能采煤機搖臂行星輪系如圖1所示。

圖1 智能采煤機搖臂行星輪系

搖臂行星齒輪系是搖臂的減速機構,具有體積小、承載能力大、運行平穩的特點。由于搖臂腔體結構的智能化設計,造成行星輪系內齒圈外徑尺寸減小,為684 mm,最大壁厚為31 mm,最小壁厚為14.5 mm。……

登錄APP查看全文

猜你喜歡

防爆電機(2022年1期)2022-02-16 01:14:06

河北畫報(2021年2期)2021-05-25 02:07:50

中華詩詞(2020年1期)2020-09-21 09:24:52

小學生作文(中高年級適用)(2018年5期)2018-06-11 01:22:56

數學大王·中高年級(2016年12期)2016-12-26 21:37:36

山西大同大學學報(自然科學版)(2016年2期)2016-12-12 03:19:28

河南科技(2014年18期)2014-02-27 14:14:58

河南科技(2014年4期)2014-02-27 14:07:18

山西大同大學學報(自然科學版)(2014年5期)2014-01-23 01:58:00

學與玩(2005年3期)2005-04-29 00:00:00