尾礦基發(fā)泡水泥隔熱材料性能增強(qiáng)工藝研究

魏偉明, 邱建鋒, 汪磊, 湯葉峰, 黃榮正, 周少聰

國網(wǎng)紹興供電公司,浙江 紹興 312000

1 引言

陜西商洛地區(qū)尾礦庫數(shù)量多,尾礦堆存量大,其中鉬尾礦堆存量約1 275萬m3,對礦山及其周邊地區(qū)生態(tài)環(huán)境帶來持久危害,亟需予以消耗解決[1]。將鉬尾礦用作發(fā)泡水泥摻合料是實現(xiàn)鉬尾礦大宗利用的一條有效途徑,同時減少了水泥使用量,有利于減小發(fā)泡水泥的生產(chǎn)成本。但如果將尾礦直接用來制作發(fā)泡水泥,由于尾礦活性低,難以發(fā)生水化反應(yīng),尾礦僅起到骨料作用,這種產(chǎn)品和普通發(fā)泡水泥相比性能較差,成本沒有明顯降低,缺乏競爭優(yōu)勢,這也是制約尾礦在發(fā)泡水泥行業(yè)中大范圍使用的關(guān)鍵因素。

通過機(jī)械力可以使尾礦具有火山灰活性,使其“活性粉末效應(yīng)”在膠凝材料中得到充分發(fā)揮[2],所制材料具有很高強(qiáng)度。劉璇[3]等研究了機(jī)械力對菱鐵尾礦火山灰活性的影響,結(jié)果表明機(jī)械力的作用會使尾礦顆粒產(chǎn)生晶格畸變,無序結(jié)構(gòu)增加,活性提高。李萌[4]等采用單獨(dú)機(jī)械活化與添加助磨劑機(jī)械力化學(xué)活化的方法提高鐵尾礦活化程度,認(rèn)為機(jī)械力化學(xué)活化的方式使晶體無定型程度進(jìn)一步加深,減弱了團(tuán)聚效應(yīng),使更多的Si-O鍵發(fā)生斷裂,提高粉磨效率。樸春愛[5]等研究得出,隨著粉磨時間的延長,鐵尾礦粉顆粒逐漸被細(xì)化,密度先減后增,比表面積先增后減,機(jī)械粉磨細(xì)化作用使顆粒無序化物質(zhì)增多。蒙朝美[6]等對鐵尾礦進(jìn)行機(jī)械力活化,經(jīng)過210 min粉磨制得的水泥膠砂28 d強(qiáng)度比81.7% 。本文以陜西洛南鉬尾礦為對象,通過機(jī)械力使其獲得火山灰活性,將活性尾礦用于發(fā)泡水泥參合料,研究尾礦活性對發(fā)泡水泥性能的作用規(guī)律,為鉬尾礦大宗利用提供參考途徑。

2 試驗研究

2.1 試驗原料

試驗原料包括水泥(堯柏牌PC42.5硅酸鹽水泥)、鉬尾礦、雙氧水(濃度30%,浙江精欣化工有限公司)、硬脂酸鈣乳化液(含量50%,河南惠爾納米科技有限公司)、聚丙烯纖維(長度6 mm,常州博超工程材料有限公司)。鉬尾礦取自洛南縣九龍礦業(yè)有限公司,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:SiO2,72.38;Fe2O3,9.19;SO3,5.00;Al2O3,3.88;CaO,2.25;K2O,1.93;NaO2,1.77;Cu5FeS4,1.46;MgO,1.08;TiO2,1.06。九龍鉬尾礦的XRD圖譜如圖1所示。

圖1 九龍鉬尾礦XRD圖譜Fig. 1 XRD patterns of Jiulong molybdenum tailings

2.2 儀器設(shè)備

試驗所用的儀器設(shè)備主要有:行星式球磨機(jī),YXQM-L型,連云港春龍試驗儀器有限公司;水泥膠砂攪拌機(jī),NJ-160B,無錫建材試驗儀器設(shè)備廠;水泥抗折抗壓一體機(jī),YAW-300C,浙江義宇儀器設(shè)備有限公司;全自動雙平板導(dǎo)熱系數(shù)測定儀,DRH-3,湘潭華豐儀器制造有限公司;X射線衍射儀(XRD),X’Pert Powder型,荷蘭帕納科公司;標(biāo)準(zhǔn)恒溫恒濕養(yǎng)護(hù)箱,YH-40B型,上海建恒儀器有限公司;視頻顯微鏡,SeepackTX5300型,深圳西派克光學(xué)儀器有限公司。

2.3 試驗過程

(1)尾礦活化及活性測定

將鉬尾礦干燥后放入球磨機(jī)進(jìn)行粉磨,每次加入量為100 g,球磨機(jī)轉(zhuǎn)速為240 r/min,磨球為出廠原配鋼磨球,標(biāo)準(zhǔn)級配和裝球量。球磨時長分別設(shè)定為120、180、240、300、360 min。

按照如下方法測定活化指數(shù):

①稱取5 g球磨后的尾礦樣品,置于分液漏斗中,加入200ml水,以120次/min的速度往復(fù)震蕩1min;②放于漏斗架上靜置20~30 min;③明顯分層后,一次性將下沉的尾礦放入預(yù)先在(105±2) ℃下干燥至質(zhì)量恒定的坩堝中,抽濾除去水;④置于干燥箱中,于(105±2) ℃下干燥至質(zhì)量恒定;⑥將不同組別尾礦樣品分別進(jìn)行稱量,計算其活化指數(shù),計算公式見式(1)[7]。

(1)

式中:H—活化指數(shù);m1—樣品質(zhì)量;m2—沉底物料質(zhì)量。

(2)發(fā)泡水泥的制備

各組試驗基礎(chǔ)配比為[8-10]:水泥700 g、鉬尾礦300 g、硬脂酸鈣乳液4 g、聚丙烯纖維0.5 g、雙氧水45 mL、水550 mL。試驗分5組,分別采用5種不同球磨時長的鉬尾礦。各組編號及對應(yīng)的尾礦球磨時長分別為:第1組(120 min)、第2組(180 min)、第3組(240 min)、第4組(300 min)、第5組(360 min)。各組試驗樣品澆注完成后放入溫度20 ℃、濕度95%的養(yǎng)護(hù)箱內(nèi)進(jìn)行養(yǎng)護(hù)。養(yǎng)護(hù)28 d后對樣品的力學(xué)性能、泡孔結(jié)構(gòu)、微觀形貌進(jìn)行表征。

發(fā)泡水泥樣品制備步驟如下:(1)按照配比稱取水泥、鉬尾礦、聚丙烯纖維并依次加入水泥膠砂攪拌機(jī),慢速攪拌至均勻;(2)將550 mL水和4 g硬脂酸鈣乳液混合后倒入攪拌均勻的固體混合料中,中速攪拌90 s[11];(3)量取雙氧水倒入混合均勻的漿料中,快速攪拌15 s[12]后進(jìn)行澆注。

3 結(jié)果與討論

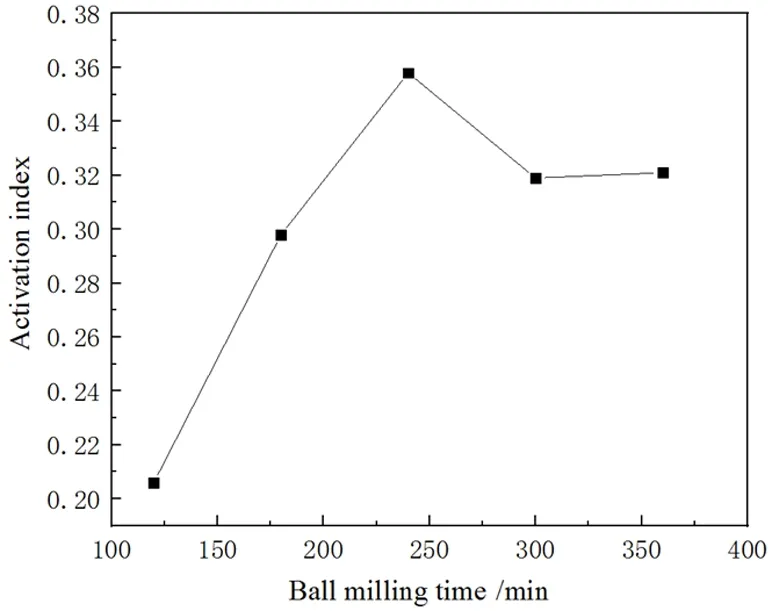

3.1 鉬尾礦活化指數(shù)

不同機(jī)械力活化條件下的鉬尾礦活化指數(shù)如圖2所示,從圖中可以看出,隨著球磨時長的增加,尾礦的活化指數(shù)呈先增大,再減小,最后趨于平緩的趨勢。在球磨時長120~240 min時,活化指數(shù)出現(xiàn)較明顯的增長,在240 min時達(dá)到最大值0.358。這是由于原尾礦粒度較大,且尾礦顆粒內(nèi)部存在裂隙等結(jié)構(gòu)缺陷,尾礦顆粒在磨球的作用下迅速破裂,平均粒度持續(xù)減小,比表面積明顯增加。隨著球磨時長繼續(xù)增加,活化指數(shù)出現(xiàn)減小趨勢,可能是由于尾礦顆粒間發(fā)生團(tuán)聚效應(yīng)[3],比表面積減小。

圖2 鉬尾礦活化指數(shù)Fig. 2 Activation index of molybdenum tailings

3.2 力學(xué)性能

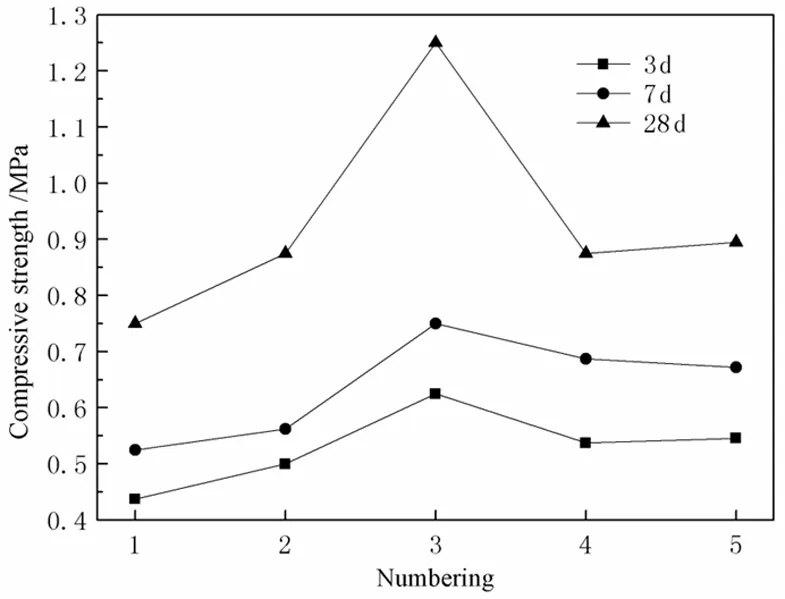

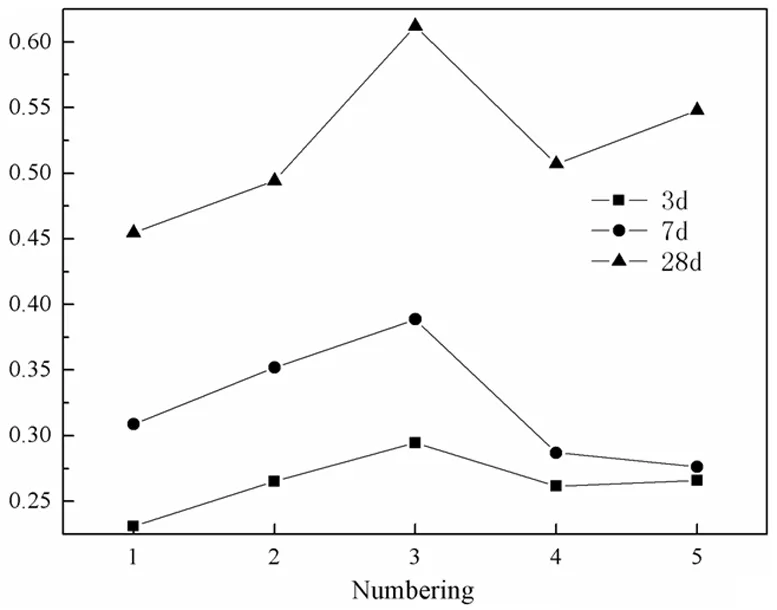

添加不同活化條件鉬尾礦的發(fā)泡水泥樣品抗壓強(qiáng)度如圖3所示,抗折強(qiáng)度如圖4所示。從圖3可以看出,樣品不同齡期的抗壓強(qiáng)度與鉬尾礦的活化指數(shù)均有密切聯(lián)系,活化指數(shù)較大的組別其抗壓強(qiáng)度也較大。在活化指數(shù)最大的第3組,各齡期的抗壓強(qiáng)度也達(dá)到最大值,其28 d抗壓強(qiáng)度為1.25 MPa,相比活化指數(shù)最小的第1組增加了0.5 MPa,增幅66%。從圖4可以看出,抗折強(qiáng)度曲線與抗壓強(qiáng)度曲線具有大致相同的走勢,第3組的抗折強(qiáng)度在各齡期均為最大值,其28 d的強(qiáng)度值為0.61 MPa,比第1組增加了0.16 MPa,增幅36%。

圖3 抗壓強(qiáng)度曲線Fig. 3 Compressive strength curve

圖4 抗折強(qiáng)度曲線Fig. 4 Curve of flexural strength

通過分析可以看出,鉬尾礦的活性對發(fā)泡水泥的力學(xué)性能有明顯影響,基本呈現(xiàn)出尾礦活性越大,發(fā)泡水泥力學(xué)性能越強(qiáng)的規(guī)律,這一規(guī)律在各齡期均有不同程度體現(xiàn)。而28 d強(qiáng)度的增幅明顯大于3 d和7 d的增幅,說明活化尾礦對發(fā)泡水泥后期強(qiáng)度的增強(qiáng)作用更為明顯。

3.3 保溫性能

各組發(fā)泡水泥樣品的導(dǎo)熱系數(shù)曲線如圖5所示。從圖中可以看出,在尾礦活性較低的第1組,導(dǎo)熱系數(shù)明顯高于其他組別,達(dá)到0.057 W/(m·K)。出現(xiàn)這種現(xiàn)象可能是由于尾礦活性較低時,在泡孔形成階段,材料早期強(qiáng)度難以對結(jié)構(gòu)形成有效支撐,泡孔會出現(xiàn)塌縮,泡孔壁會出現(xiàn)裂隙、貫通孔等缺陷,這就會使各泡孔之間氣體相互流通,熱傳遞方式由導(dǎo)熱轉(zhuǎn)化為對流換熱和導(dǎo)熱相結(jié)合的方式,使導(dǎo)熱系數(shù)增大。

圖5 導(dǎo)熱系數(shù)曲線Fig. 5 Thermal conductivity curve

其他四個組別導(dǎo)熱系數(shù)變化幅度較小,第3組的導(dǎo)熱系數(shù)為0.047 W/(m·K),略高于第2組的0.043 W/(m·K)和第4組的0.045 W/(m·K)。可能是因為尾礦活性大的情況下,水化反應(yīng)更為充分,早期強(qiáng)度更高,達(dá)到穩(wěn)定狀態(tài)用時較短,形成的氣泡體積有所減小,造成材料的導(dǎo)熱系數(shù)略微升高。

3.4 泡孔結(jié)構(gòu)

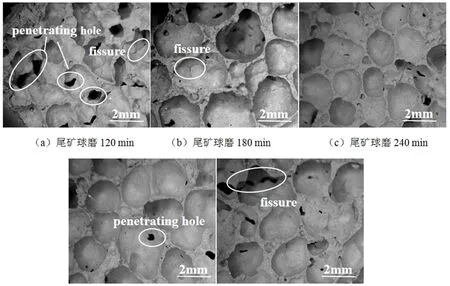

用視頻顯微鏡對各組樣品的泡孔結(jié)構(gòu)進(jìn)行表征,結(jié)果如圖6所示。通過圖6(a)可以看出,尾礦球磨120 min時,發(fā)泡水泥樣品的泡孔斷面多呈現(xiàn)不規(guī)則形狀,輪廓有明顯變形,孔壁較薄(約0.15 mm),泡孔之間有較多的裂隙和貫通孔。這是由于此時的尾礦活性較低,水化反應(yīng)進(jìn)程滯后,泡孔生成過程中孔壁對其約束力較小,氣泡體積增長過快,孔壁不斷變薄,最終導(dǎo)致塌模,內(nèi)部結(jié)構(gòu)受到破壞。從圖6(b)和圖6(d)可以看出,尾礦球磨180 min和300 min時,泡孔結(jié)構(gòu)有了明顯改善,泡孔斷面多呈規(guī)則的圓形或橢圓形,平均直徑約3 mm,孔壁增厚至0.2 mm左右,泡孔之間的裂隙和貫通孔明顯變少。說明尾礦活性的提高可以加速水化反應(yīng)進(jìn)程,使孔壁在氣泡形成過程中產(chǎn)生一定約束力,阻止氣泡過快生長,使孔壁有足夠的厚度和強(qiáng)度對結(jié)構(gòu)形成支撐,有效防止塌模現(xiàn)象的發(fā)生,使材料內(nèi)部結(jié)構(gòu)得到明顯改善。從圖6(c)可以看出,尾礦球磨240 min時,泡孔平均直徑約2 mm,孔壁厚度約0.25 mm,孔徑較其他組別有所減小,孔壁有所增厚。說明隨著尾礦活性的進(jìn)一步提升,孔壁結(jié)構(gòu)對氣泡生長的約束力會進(jìn)一步增強(qiáng),材料在形成階段的穩(wěn)定性會得到改善,有利于降低產(chǎn)品塌模率,提升產(chǎn)品力學(xué)性能。

圖6 各組樣品的泡孔形貌Fig. 6 Morphology of bubbles in each group

泡孔結(jié)構(gòu)的變化會對材料保溫性能產(chǎn)生直接影響,以上泡孔結(jié)構(gòu)的分析結(jié)果與導(dǎo)熱系數(shù)的測試分析結(jié)論相一致。

4 結(jié)論

(1)鉬尾礦的活性的對發(fā)泡水泥的強(qiáng)度有顯著影響,鉬尾礦活性指數(shù)越高,發(fā)泡水泥的抗壓強(qiáng)度和抗折強(qiáng)度越大。鉬尾礦活化指數(shù)0.358時,發(fā)泡水泥的抗壓強(qiáng)度達(dá)到最大值1.25 MPa,抗折強(qiáng)度達(dá)到最大值0.61 MPa。

(2)通過對鉬尾礦進(jìn)行機(jī)械力活化可以改善發(fā)泡水泥的泡孔結(jié)構(gòu),進(jìn)而提高其保溫性能。

(3)將鉬尾礦在220 r/min的轉(zhuǎn)速條件下球磨240 min,用作發(fā)泡水泥摻合料,可以得到力學(xué)性能和保溫性能都較為理想的發(fā)泡水泥產(chǎn)品。