鋼鐵企業除塵灰綜合利用現狀與展望

于恒, 黃細聰, 李科, 李騫

1.日照卓業環保科技有限公司,山東 日照 276814;2. 武鋼資源集團鄂州球團有限公司,湖北 鄂州436000;3.中南大學 資源加工與生物工程學院,湖南 長沙 410083

鋼鐵企業的除塵灰是指從燒結到軋鋼的各個工序生產過程中,通過電除塵器、重力除塵器和布袋除塵器等除塵設備收集的灰塵。據不完全統計,鋼鐵企業除塵灰產生總量約為鋼產量的10%左右[1]。對于這些除塵灰的處理方式,傳統的方法是燒結配料中低比例配加[2],有的則是通過造小球和壓團等預處理后再使用[3-4]。隨著高爐冶煉技術的發展,鉀、鈉和鋅對高爐生產的危害性越來越受到重視[5-6],很多鋼廠禁止將含有害元素較多的除塵灰內循環使用,選擇堆放或對外銷售的處理方式。堆放會占用大量土地資源;對外銷售價格低廉,每噸從幾十到一百元不等,這兩種處理方式沒有從根本上解決問題。

2021年發改環資下發了“關于“十四五”大宗固體廢棄物綜合利用的指導意見”,明確提出“創新大宗固廢綜合利用模式,在鋼鐵冶金行業推廣“固廢不出廠”,加強全量化利用”。成熟的除塵灰綜合利用工藝成為鋼廠的迫切需求。

根據對各鋼廠的調研,目前各鋼廠處理需求最迫切的除塵灰主要有三種:燒結機頭灰、高爐布袋灰和轉爐除塵灰,這也是有害元素鉀、鈉、氯和鋅含量相對較高的除塵灰。本文針對這三種除塵灰介紹了各自的特點及不同的綜合利用工藝,以期為鋼廠提供參考。

1 除塵灰的性質

1.1 燒結機頭灰

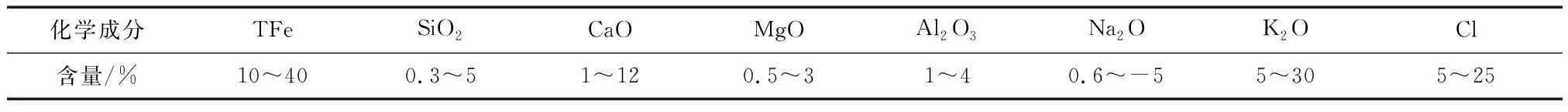

燒結機頭灰是指在燒結工序中,燒結煙氣通過大煙道再到電除塵灰器中捕捉下來的灰塵。表1為燒結機頭灰的化學成分。

表1 燒結機頭灰化學成分Table 1 Chemical composition of sintering dust

由表1可知,燒結機頭灰中的有害元素主要為K、Na和Cl,部分鋼廠的燒結機頭灰里的K2O含量高達30%。鋼廠的燒結機頭電除塵器一般有四個電場,從第一到第四電場,燒結機頭灰中的Fe含量呈下降趨勢,K、Na和Cl的含量則呈上升趨勢。其產量約為0.5~1.5 kg/t燒結礦,燒結機面積越小,使用的含鐵原料品質越差,灰量越多。

燒結機頭灰的粒度極細,呈灰白色,平均粒徑在100 μm左右,堆密度在0.5~1 g/cm3。因粒度細,堆密度小,這種灰堆存時流動性好,不易打跺,采用翻斗車卸灰時,揚塵很大。

燒結機頭灰中的Fe主要以Fe2O3和Fe3O4的形式存在,K和Na主要以KCl和NaCl的形式存在,同時也存在CaCl2、MgCl2、PbCl2、ZnCl2等氯化物。在燒結的高溫還原氣氛下,含有堿金屬元素的復雜硅鋁酸鹽,如鉀長石、鈉長石和六方鉀石等部分會發生分解及還原反應,與CaCl2再次反應而生成KCl和NaCl[7-8]。燒結機頭灰中的Cl的來源,一般認為,燒結使用進口礦較多,在船運及開采過程中有海水滲入所致[9],其真正根源仍有待確定。

燒結機頭灰如果返回燒結使用,會造成堿金屬富集,常見的影響是燒結“糊篦條”,引起燒結礦產量、質量降低[10-11]。燒結機頭灰因有價元素含量低,除含有稀貴金屬金和銀等,價值較低,是最難銷售的除塵灰。

1.2 高爐布袋灰

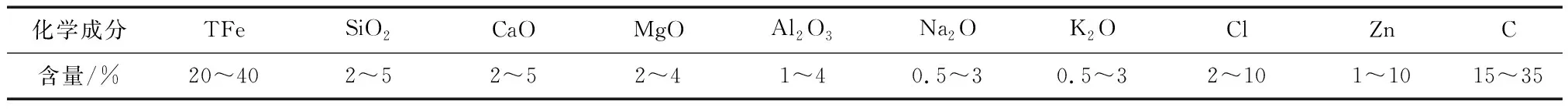

高爐布袋灰,也稱為高爐瓦斯灰或高爐二次灰,是指在高爐冶煉過程中,從爐頂產生出來的的煙氣經重力除塵器后,再通過布袋除塵灰收集的灰塵。表2為高爐布袋灰的化學成分。

表2 高爐布袋灰化學成分Table 2 Chemical composition of blast furnace dust

由表2可知,高爐布袋灰中的有害元素主要是鋅、鉀、鈉和氯,同時含有較多的有價元素鐵和碳。其產量約為3~6 kg/t鐵水,與入爐原料及爐容有關,入爐原料綜合鐵品位越低,爐容越小,灰量越多。

高爐布袋灰的粒度較燒結機頭灰粗,呈黑灰色,平均粒徑在130 μm左右,堆密度在0.7~1.1 g/cm3,外觀類似于磁鐵精粉。

高爐布袋灰中的Fe主要以Fe2O3和Fe3O4的形式存在,C則以單質C的形式存在。高爐布袋灰中的K和Na同樣主要以KCl和NaCl的形式存在,Zn則以ZnO、ZnFe2O4和ZnCl2等形式存在[7,12]。高爐布袋灰中的K、Na、Cl和Zn主要來源于入爐原料燒結礦、球團礦、塊礦和焦炭等。

高爐布袋灰中當Zn含量<1%時,可以返回燒結配料使用。大部分鋼廠高爐布袋灰都在1%以上,如果返回燒結工序繼續使用,會造成燒結礦中的Zn富集,導致高爐Zn負荷超標,易產生降低焦炭強度,侵蝕耐火磚,形成爐瘤,破壞風口等問題[13]。當高爐布袋灰中的Zn含量在5%以上時,較易銷售,一般銷售給回轉窯廠家用于生產次氧化鋅。

1.3 轉爐灰

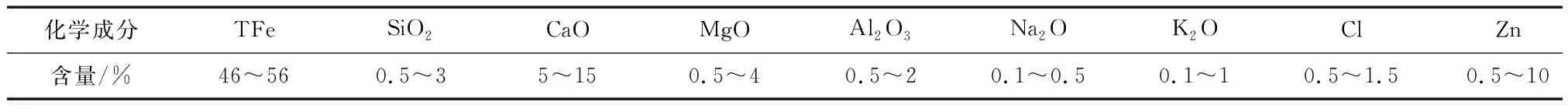

轉爐灰是指在煉鋼工序中,轉爐冶煉煙氣經除塵器收集下來的灰塵,干法除塵產生的煙塵稱為轉爐細灰或二次灰,濕法除塵產生的煙塵稱為污泥。表3為轉爐灰的化學成分。

表3 轉爐灰化學成分Table 3 Chemical composition of converter dust

由表3可知,轉爐灰中的的主要有害元素是Zn,Fe含量相對較高,有些轉爐灰中的Fe高達56%,其產量約為高爐布袋灰的1.4~1.6倍。

轉爐灰的粒度平均在120 μm左右,堆密度在1.0~1.5 g/cm3,呈灰紅色,外觀類似于赤鐵精粉。

轉爐灰中的Fe主要以FeO、Fe2O3和Fe3O4的形式存在,Zn主要以ZnO和ZnFe2O4的形式存在[7,14]。Zn主要來源于轉爐使用的含鋅廢鋼,隨著入爐廢鋼鋅質量分數的提高,轉爐灰中的Zn含量相應增加[15]。

轉爐灰Zn含量<1%時,也可以直接返回燒結工序配料使用。許多鋼廠為降低成本,提高產量,大量使用如鍍鋅板類的含鋅廢鋼,導致轉爐灰中的Zn含量上升至1%以上[16],轉爐灰不再適合返回燒結使用。轉爐灰與高爐布袋灰相比,不含碳,且Fe含量較高,不利于回轉窯生產,故經濟價值更低,更難銷售。

2 現有的除塵灰綜合利用工藝

對于鋼鐵企業含有害元素的除塵灰處理,許多科研院所進行了大量的實驗室研究。在燒結機頭灰的綜合利用上,錢峰和張梅等利用水洗浸出、固液分離、蒸發結晶和分步結晶的方法提取KCl,得到的KCl品位都在90%以上[17-18];秦立浩采用浸出的方法,K和Na的脫除率達到99%以上,而且從三四電場機頭灰中得到了質量分數在10%以上的鉛精礦[19];劉憲先將燒結機頭灰磁選,然后尾泥采用氯化浸提的方法,經溶解、沉淀反應、離心過濾、洗滌和焙燒后得到純度為99.8%的一氧化鉛[20]。在高爐布袋灰的綜合利用上,羅興國和馬愛元采用氨-碳酸銨浸出的方法脫除鋅,鋅的浸出率分別達到91%和76.71%[21-22];胡正剛采用直接還原焙燒的方法處理高爐布袋灰,在焙燒溫度為1 100~1 200 ℃、焙燒時間為20~30 min、通入0.15 m3/h的壓縮空氣的條件下,脫鋅率達到90%以上[23];張建良采用配煤壓球焙燒的方法,在焙燒溫度為1 200 ℃、焙燒時間為35 min、煤粉添加量為10%的條件下,鋅的脫除率達到99.76%[24];在轉爐灰的綜合利用上,鄭志豪使用低溫堿性焙燒一堿浸出方法,然后對鋅電積,脫鋅率達97.25%[14]。以上實驗室研究為K、Na、Cl和Zn的脫除實現工業化生產提供了有力的技術支持。

近年來,隨著環保嚴查,一方面收購除塵灰提取鉀鈉鋅等元素的加工廠因環保不達標而關停,導致除塵灰的銷路受阻,另一方面,部分鋼廠已經開始執行”固廢不出廠”的要求。在這種背景下,很多鋼廠自行建設除塵灰綜合利用生產線。

在燒結機頭灰的處理上,天津、包頭、南京、蘇州、日照和萊蕪等地方鋼廠已經投建水洗提鹽的項目。從運營效果上來講,燒結機頭灰鉀和鈉脫除率均能達到80%以上,脫除鉀、鈉和氯后的機頭灰返回燒結使用,生產的氯化鉀、氯化鈉或二者的混鹽,能夠作為產品銷售,實現了燒結機頭灰的綜合利用。

在高爐布袋灰及轉爐灰的處理上,濕法生產線案例較少,國內有柳鋼、泰鋼和湘鋼等。柳鋼采用浮選、重選和磁選聯合的方法處理高爐布袋灰,生產焦炭粉、鐵精粉和碳粉尾泥,焦炭粉和鐵精粉由柳鋼內部回收利用,碳粉尾泥銷售給磚廠[25]。泰鋼采用浮選和磁選聯合的方法處理高爐布袋灰,每100 t高爐除塵灰可生產25~42 t的鐵精粉和22~30 t的炭精粉,尾泥則銷售給水泥廠或磚廠[26]。選礦生產線主要是處理高爐布袋灰,鐵碳分離后實現綜合利用,但未脫除有害元素鋅。

對鋅含量較高的高爐布袋灰和轉爐灰,主要采用火法工藝脫鋅,國內使用較早的是轉底爐工藝[27-28],應用比較成功的有寶鋼、馬鋼、日鋼、首鋼、沙鋼和永鋼等。轉底爐生產的金屬化球團產品成球率在60%~80%,金屬化率在60%~95%,脫鋅率在85%以上,產品次氧化鋅平均品位在40%~60%。轉底爐工藝具有作業率高,產品附加值高,技術相對成熟的優點。但因其一次性投資較高和運營成本高的缺點,投資低和運營成本低的回轉窯工藝成為處理含鋅粉塵的新趨勢。目前國內應用比較成功的有南鋼、山西建邦、山西立恒、永鋒鋼鐵、山鋼、日鋼、萊鋼和包鋼等,部分回轉窯還外購添加電爐灰和鋅冶煉渣等高鋅物料以提高經濟效益,個別回轉窯把燒結機頭灰也作為原料,脫除鉀、鈉和氯。這些回轉窯的脫鋅率在80%~95%,產品次氧化鋅平均品位在40%~60%。

國外在含鋅除塵灰的處理上,主要有意大利的氯化浸出Ezinex工藝,包括浸出、渣分離、凈化和電解等工序,生產含碳鐵渣,鉛、鎘和鎳等金屬的精礦,以及鋅錠等產品[29]。美國、德國和日本采用威爾茲工藝,與回轉窯工藝類似,包括配料、造球、回轉窯焙燒和煙氣收集等工序,生產直接還原鐵及富鋅粉塵[30]。德國還有DK工藝及Oxycup工藝[31-32],其本質上為造塊+高爐冶煉工藝,生產鐵水及富鋅粉塵。

除塵灰綜合利用從根本問題上來講,是脫除K、Na、Cl和Zn等有害元素。除塵灰脫除有害元素后,其中的Fe作為含鐵原料,Si、Ca、Mg和Al等雜質完全可以作為熔劑或造渣劑;有害元素K、Na、Cl和Zn須以產品的形式存在,否則會產生二次污染。

如上所述,從三種灰中有害元素的存在形式及處理工藝上分析,脫除K、Na和Cl適合使用濕法工藝,脫除Zn適合使用火法工藝。單一使用火法工藝,根據目前的各鋼廠的轉底爐及回轉窯的生產經驗,如果原料中的K、Na和Cl含量較高,一方面Cl會腐蝕設備,KCl和NaCl造成煙氣系統堵塞,放灰不暢,嚴重影響作業率,另一方面,K、Na和Cl進入次氧化鋅,降低了產品質量,客戶使用這種次氧化鋅時存在K、Na和Cl造成二次污染的風險。

筆者推薦含K、Na和Cl含量較高的燒結機頭灰和高爐布袋灰先進行水洗脫氯提鹽,脫除K、Na和Cl的燒結機頭灰返回燒結工藝使用,脫除K、Na和Cl的高爐布袋灰則與含Zn較高的轉爐灰,使用火法回轉窯工藝進行脫鋅,脫鋅后的窯渣返回燒結工序配料,產品KCl、NaCl和次氧化鋅對外銷售。

2.1 濕法脫氯提鹽工藝

2.1.1 工藝流程及生產效果

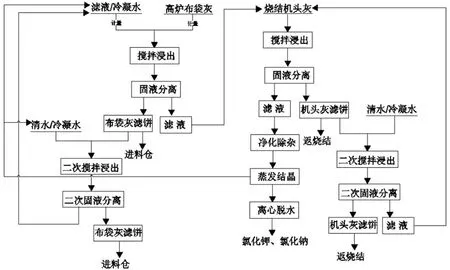

圖1為燒結機頭灰及高爐布袋灰聯合脫氯提鹽工藝流程圖。由圖1可知,其主要步驟包括攪拌浸出、固液分離、濾液凈化和蒸發結晶等。因鋼廠內的燒結機頭灰及高爐布袋灰的成分不穩定,尤其不同燒結機、不同高爐的除塵灰K、Na和Cl含量差別較大,可設計一級、二級,甚至三級洗滌,直至濾餅中的K、Na和Cl含量降低至符合鋼廠的標準。

圖1 燒結機頭灰和高爐布袋灰聯合脫氯提鹽工藝流程圖Fig. 1 The flow sheet for combined dechlorination of sintering dust and blast furnace dust

固液分離工序一般使用脫水效果較好、洗水量較低的板框壓濾機,得到的固體水份含量在20%左右。固液分離后,K、Na和Cl絕大部分以鹽的形式進入濾液中,同時也有微量的Ca、Mg、Pb和Zn等金屬離子進入濾液。降低濾餅殘留的液體量及濃度是提高K、Na和Cl的脫除率的關鍵。

凈化工序的作用是脫除Ca、Mg、Pb和Zn金屬離子。如未脫除,濾液進入蒸發器后會形成大量泡沫,蒸發過程難以進行;重金屬離子進入KCl和NaCl產品中,成為不合格產品。采用在濾液中加入Na2CO3及重金屬捕收劑等藥劑攪拌,使金屬離子形成沉淀,再次固液分離后的方法脫除金屬離子。

蒸發結晶工序采用強制循環式蒸發器,以防止鹽在加熱器中結垢。蒸發冷凝水可返回浸出工序,循環使用,降低水耗。

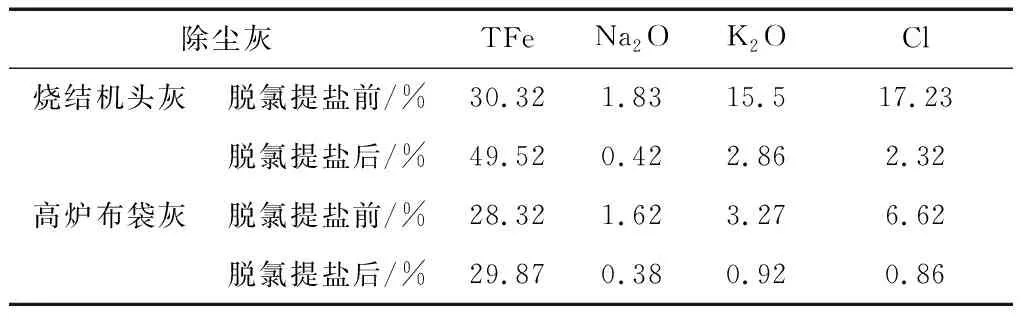

表4為某鋼廠燒結機頭灰和高爐布袋灰脫氯提鹽項目的生產數據。由表4可知,燒結機頭灰脫氯提鹽后,Na2O降低至1%以內,K2O降低至3%以內,K、Na和Cl的脫除率均在80%以上,高爐布袋灰的Cl脫除至1%以下,脫除率在85%以上。該項目每天處理約30 t燒結機頭灰和180 t高爐布袋灰,每天約產10 t氯化鉀和5 t氯化鈉,解決了脫除燒結機頭灰和高爐布袋灰中K、Na和Cl的問題。

表4 某鋼廠燒結機頭灰和高爐布袋灰聯合脫氯提鹽生產數據Table 4 Production data of combined dechlorination of sintering dust and blast furnace dust from an iron and steel plant

2.1.2 工藝難點及解決措施

(1)設備腐蝕嚴重,泵葉輪磨損嚴重。氯離子對鐵具有較強的腐蝕性,與漿液或濾液直接接觸的設備,在使用碳鋼的情況下,兩周內就會被腐蝕穿透;含鐵較高的除塵灰顆粒具有較大的硬度,使用普通葉輪磨損嚴重,壽命甚至不足一周。生產實踐證明,泵類的設備需采用具備耐磨耐腐性能合金材質。蒸發器則需要使用鈦材才能保證長久運行。

(2)降低噸灰的濾液處理量。在K、Na和Cl脫除率相同的情況下,進入蒸發器前的液體濃度越低,液體量越大,蒸發成本越高。通過提前化驗灰的成分,分類處理,根據不同濃度控制濾液的循環次數,才能提高濾液濃度,降低濾液處理量。

(3)鉀鈉的分離。KCl和NaCl的分離是根據二者不同溫度下的溶解度相差較大的原理。凈化后的濾液蒸發至晶體濃度在5%~10%時,在100 ℃左右先分離NaCl,未結晶的KCl溶液則送入閃蒸室蒸發,降溫結晶,以實現二者的分離。實際操作中,因濾液中的K和Na含量并不穩定,導致產品KCl和NaCl的品位波動較大。可以通過批次進液,穩定操作,提前分離NaCl的方法提高KCl和NaCl的分離效果。

2.1 火法回轉窯提鋅工藝

2.1.1 工藝流程及生產效果

火法回轉窯提鋅的原理是在高溫條件(1 100~1 250 ℃)下,使用無煙煤或焦粉作為還原劑,將除塵灰中的鋅化合物還原成金屬鋅,由于鋅金屬沸點低(907 ℃),以鋅蒸汽的形式進入煙氣中,在低溫區域被氧化,形成氧化鋅,通過除塵器以煙塵的形式收集[28]。主要化學反應如下:

ZnO+C → Zn+CO

(1)

ZnO+CO → Zn+CO2

(2)

ZnFe2O4+C → ZnO+2FeO+CO

(3)

ZnFe2O4+FeO → ZnO+Fe3O4

(4)

2Zn+O2→ 2ZnO

(5)

配料是將轉爐灰和脫氯提鹽后的高爐布袋灰、返料及焦粉按一定的比例稱量混合。配料的關鍵是穩定物料中的固定碳含量,碳是混合料燃燒及鐵和鋅等金屬氧化物還原反應的基礎,配碳不足,會使窯內高溫段縮短,降低脫鋅率;反之會造成液相過多,窯易結圈。

混合造粒一般采用滾筒造粒機或圓盤造粒機,粒度一般在3~5 mm,其目的是防止因物料粒度太細,未經焙燒隨煙氣被抽至沉降室。

窯頭至窯尾根據溫度的劃分依次分為干燥段、預熱段、燃燒段和冷卻段,其中高溫段溫度在1 100 ℃到1 250 ℃,是鋅發生還原的反應段,高溫段的長度占窯總長度的1/3左右。為減小焦粉或無煙煤的配比,降低碳的排放,可在窯頭設置高爐煤氣輔熱燃燒系統。

控制合理的窯轉速使物料在窯內焙燒時保持滾動狀態有利于鋅的脫除。

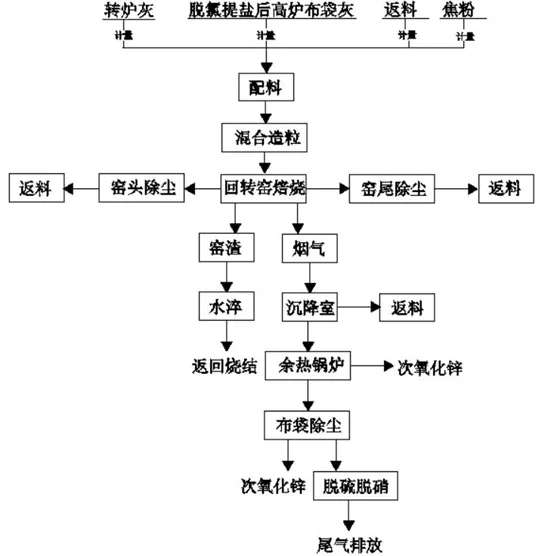

圖2為回轉窯提鋅工藝流程圖。由圖2可知,主要步驟包括配料、混合造粒、回轉窯焙燒、煙氣沉降、產品收集及脫硫脫硝工序。

圖2 回轉窯提鋅工藝流程Fig. 2 Flow chart of zinc extraction by rotary kiln

未焙燒的大顆粒隨煙氣進入沉降室,通過重力作用在灰斗收集,避免進入次氧化鋅產品,同時沉降室也為鋅的氧化提供空間。沉降室收集的物料稱為返料,返料的多少是判斷生產是否順行的重要依據,窯尾負壓越大,返料越多。

煙氣由沉降室出來后溫度仍為550 ℃左右,通過余熱鍋爐將煙氣中的余熱回收,以生產蒸汽。余熱鍋爐底部灰斗收集的灰塵鋅品位較低,通常在15%~30%。由于氧化鋅顆粒較輕,布袋除塵器收集的次氧化鋅從前往后呈現出品位依次上升的規律。

回轉窯煙氣經收塵后,需脫硫后再排入大氣。在還原氣氛下,物料中的硫脫除率較低,窯渣中的S含量在0.4%~0.6%,煙氣中的SO2濃度通常在100 mg/m3以下,可選擇干法脫硫。脫硝則根據當地大氣排放標準選擇是否脫硝。

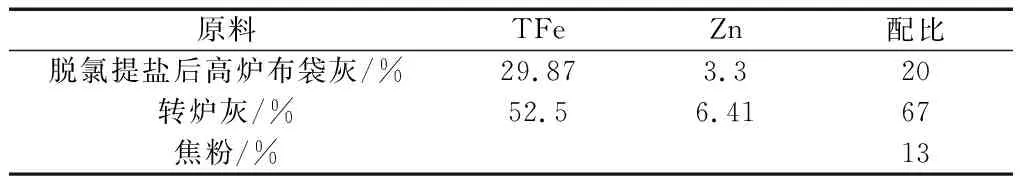

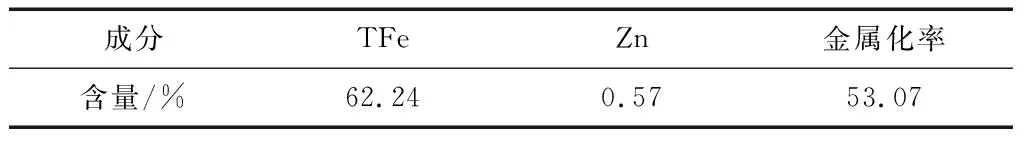

表5為某鋼廠提鋅回轉窯的原料配比,表6為在該配比下的生成的窯渣成分。由表5和表6可知,在外配13%焦粉的條件,通過回轉窯焙燒,除塵灰中的鋅可脫除至0.6%以下,鋅的脫除率在85%以上,而且窯渣中的鐵的金屬化率達到50%以上,鐵品位提升至62%以上。該項目每天約處理200 t脫氯提鹽后的高爐布袋灰,約700 t轉爐灰,每天產次氧化鋅約90 t,次氧化鋅平均品位在40%左右。次氧化鋅可作為產品對外銷售,窯渣則返回燒結工序使用。該項目解決了高爐布袋灰和轉爐灰脫鋅的問題。

表5 某鋼廠提鋅回轉窯原料配比Table 5 Raw material ratio of zinc extraction by rotary kiln in an iron and steel plant

表6 某鋼廠提鋅回轉窯窯渣成分Table 6 Main composition of slag after zinc extraction in a rotary kiln from an iron and steel plant

2.1.2 工藝難點及解決措施

火法回轉窯生產工藝相對濕法脫氯提鹽工藝較為成熟,但同樣存在生產難點。

(1)回轉窯結圈是回轉窯生產的一大難題。一旦結圈嚴重,需要停機后耗費大量的人力物力清理。回轉窯結圈的主要原因是初期煤灰的堆積,中后期物料在高溫段形成的低熔點化合物,產生較多的液相而不斷黏結[33]。控制窯結圈的主要措施有:根據物料的性質選擇合適的配碳量,嚴格控制高溫段的溫度,配料精確,避免下料異常造成的高溫段集中。

(2)物料易黏倉,下料不暢。如脫氯提鹽后的高爐布袋灰,水分在20%左右,通過在倉內設置螺旋輸堵機可有效解決下料不暢的問題;返料及次氧化鋅做到定時放料,防止在倉內過多堆積造成的堵塞。

(3)窯頭窯尾易冒煙,水淬產生水霧污染。生產時,需隨時保持窯內的微負壓狀態,避免窯頭冒煙,同時可在窯頭窯尾增加除塵器,及時將溢出的煙塵收集。水淬車間可采取完全密封的方式,水淬池頂部設置密封罩,將水汽引入除霧器以消除水霧。

3 成本及效益分析

3.1 成本分析

以年處理8萬t高爐布袋灰,2萬t燒結機頭灰脫氯提鹽項目為例,噸灰的處理成本在300元左右(不含折舊),成本由高到低的組成主要是藥劑費、能源動力費、人工費及制造費。其中藥劑費較高是由于濾液在凈化時需要使用大量藥劑,將雜質離子脫除。能源動力費中主要是蒸發器的蒸汽消耗,蒸發1 t濾液,需要約0.5 t蒸汽。

以年處理8 t噸脫氯提鹽后的高爐布袋灰,12萬t轉爐灰提鋅回轉窯項目為例,噸灰的處理成本在350元左右(不含折舊),成本由高到低的組成主要是燃料費、能源動力費、人工費及制造費。其中燃料費根據含鋅除塵灰的數量及碳含量量而定,能源動力費中除電費外,壓縮空氣費用占比較高,主要用于氣力輸灰及除塵器的反吹。

以上是生產正常運行下的成本,如生產運行不暢,例如回轉窯因結圈造成作業率低,成本會大幅上升。

3.2 效益分析

以3.1中的項目為例,每年生產的脫除有害元素后的含鐵原料約15萬t,按500元/t計算,價值7 500萬,生產約4 800 t氯化鉀,按1 500元/t計算,價值720萬元,按入窯含鋅量平均3%計算,可生產約1.2萬t平均品位為40%的次氧化鋅,按3 500元/t計算,價值4 200萬,以上合計1.242億元,處理成本為1億元,直接經濟效益為2 420萬元。入窯除塵灰中Zn的含量越高,經濟效益越明顯。

有害元素脫除后,除塵灰可內循環使用,減少了有害元素的富集,為燒結和煉鐵的穩定順行提供了有利條件,同時減少了因鉀、鈉和鋅在系統中循環富集而消耗的熱量,間接經濟效益明顯。項目從根本上解決了“固廢不出廠”的問題。

4 結語

鋼鐵企業除塵灰綜合利用問題,隨愈加嚴格的環保政策得到鋼鐵企業的日益重視。本文通過對現有的綜合利用技術研究及應用總結對比,燒結機頭灰及高爐布袋灰脫除K、Na和Cl適合采用濕法工藝,高爐布袋灰及轉爐灰脫除Zn適合采用火法工藝。濕法脫氯提鹽及火法提鋅回轉窯的項目在部分鋼廠已經得到了成功的應用,具有良好的經濟效益,適合在各鋼鐵企業推廣應用。