基于反饋控制的3D打印精度提升技術研究

楊鵬

(貴州商學院,貴州 貴陽 550000)

0 引言

隨著科學技術的日益發展,市場競爭也愈加激烈,企業要想在市場競爭中立足并發展,需要提高各項產品的研發與制造的效率。因而,快速成型技術逐漸進入公眾的視野,該項技術的發展始于多項傳統計算機技術,覆蓋了計算機輔助設計技術、計算機數控技術以及激光技術。快速成型技術中囊括了噴射技術等多種技術手段,可將其統稱為3D打印技術。3D打印技術中的核心應用即3D打印機[1]。就一般情況而言,3D打印機具有3個重要的性能指標,分別為打印速度、打印機x-y軸的打印精度以及打印尺寸。3D打印機工作的順利開展需要借助步進電動機的驅動力量[2]。在3D打印機工作過程中,步進電機失步、傳動帶與齒輪之間存在間隙等現象均可能會造成打印機出現較大誤差。因此提升3D打印技術的精度尤為關鍵。為提升3D打印的精度,本次研究基于步進電機的反饋控制算法,設計了3D打印系統。

1 基于反饋控制的3D打印系統

1.1 步進電機反饋控制算法

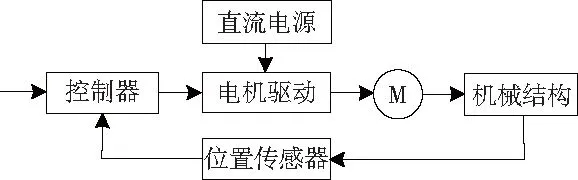

步進電機是一種控制電機,能夠將脈沖信號轉化為線位移或者角位移,是一種機電一體化的執行元件。步進電機的控制方法包括開環控制和閉環控制,其中開環控制是指控制器每發送n個脈沖,步進電機就會轉動n步[3]。由于步進電機開環控制方式較為簡單,大多數3D打印機執行機通常都會選用這種方式,但只能通過降低打印速度的方式提高打印精度。閉環控制的步進電機相對而言具有較高的精度、加速度以及速度等,其原理如圖1所示。

圖1 步進電機閉環控制原理

在步進電機的閉環控制方式中,3D打印機的位置或者速度可以通過傳感器進行檢測,負載的實際位置主要是通過反饋獲得。在此基礎上,3D打印機會生成相應的脈沖序列,這種序列是通過控制器內部的控制算法實現的,并且與步進電機的驅動相適應,同時這種脈沖序列會隨著負載位置的變化而變化[4]。閉環控制方式可以實現高精度的位置控制,對于3D打印精度的提升有重要作用[5]。本次研究為了提高3D打印的精度,提出了一種步進電機位置反饋控制算法。這種算法應用于3D打印機時,主要是將步進電機運動的每一步定義為一個事件,并通過傳感器檢測步進電機的速度或者位置,實現打印的當前狀態以及下一步的位置或者速度。設步進電機第k次的步進脈沖頻率為v*(k);p(k)為第k次的位置;v(k)為第k次所測3D打印機的速度。假設v*(k)與p(k)之間滿足式(1)所示的函數關系:

v*(k)=φ(p(k))

(1)

則第k+1次的理想速度如式(2)所示。

v*(k+1)=φ(p(k))+sgn(v(k))

(2)

其中sgn是符號函數,如式(3)所示。

(3)

(4)

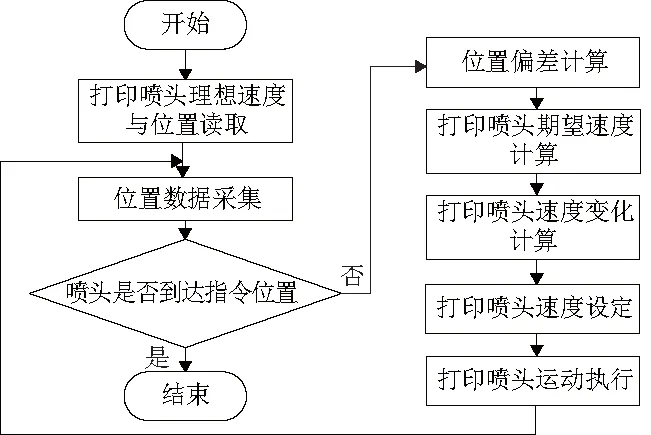

3D打印控制系統大多是步進電機開環控制系統,由于3D打印機中皮帶和齒輪之間的間隙會導致精度不高,因而本次研究利用步進電機的反饋控制算法提高3D打印機的精度[6-7]。在3D打印機控制系統中,檢測步進電機的當前一步以確定其下一步的位置或者速度,使得步進電機能夠準確且快速地跟蹤給定軌跡。3D打印機的軌跡跟蹤控制算法流程如圖2所示。

圖2 3D打印機軌跡跟蹤控制算法流程

假如某個時刻3D打印機的噴頭正在讀取第hx個指令序列,并且移動總步數在x方向上為kx,或者正在讀取第hy個指令序列,在y方向上移動總步數為ky。打印機的兩個讀取模塊讀取指令速度v*(hx)、v*(hy)以及指令位置p*(hx)、p*(hy),其中v*(hx)、p*(hx)分別為3D打印機噴頭x方向上第hx個指令序列的理想速度和理想位置,v*(hy)、p*(hy)則分別為3D打印機噴頭在y方向上第hy個指令序列的理想速度和理想位置。3D打印機的打印噴頭在x、y方向上的實際位置p(kx)和p(ky)主要利用位置傳感器進行采集,其中p(kx)、p(ky)分別表示的是3D打印機噴頭在x、y方向上第kx、ky步的位置。3D打印機噴頭的位置判斷模塊通過比較實際位置與理想位置,進行打印機噴頭的位置判斷,如果p(kx)=p*(hx),p(ky)=p*(hy),則不再進行計算,而是進行下一個指令位置與速度的讀取,分別為p*(hx+1)、p*(hy+1)和v*(hx+1)、v*(hy+1)。位置偏差計算模塊則根據實際位置與所設定的位置進行計算,得到3D打印機噴頭的位置偏差,如式(5)和式(6)所示。

Δp(kx)=p(kx)-p*(hx)

(5)

Δp(ky)=p(ky)-p*(hy)

(6)

根據理想速度與位置偏差,打印機噴頭的期望速度計算模塊能夠計算得到下一步的期望速度,計算表達式如式(7)和式(8)所示。

(7)

(8)

其中φ(x)=-αx是速度變化函數,此次研究中設定α=0.6。3D打印機噴頭的速度變化模塊根據期望速度和噴頭的實際速度,可以得到打印機噴頭的速度變化率,計算表達式如式(9)和式(10)所示。

(9)

(10)

v(ky+1)=v(ky)+sgn(Δ(ky+1))×Δ*

(11)

1.2 步進電機驅動的3D打印機反饋控制系統設計

此次研究利用步進電機反饋控制系統提高3D打印的準確度,該系統最重要的部分是數據傳輸模塊。數據傳輸模塊主要由微控制器進行控制,且所涉及的變量包括3D打印機的最小位置、3D打印機的最大位置、目標位置、目標速度、歸零方向以及歸零速度[8-9]。與此同時,檢測打印機噴頭的位置對于提高3D打印機閉環控制算法的準確性十分重要。位置數據采集系統所用的傳感器是磁柵傳感器AS5311,并且其中的微控制器都設有同步串行接口,從而微控制器可以通過這些接口獲取打印機傳感器的位置數據,微控制器的同步串行接口輸出時序如圖3所示。

圖3 同步串行接口輸出時序

同步串行接口的設備具有多種特性,主要包括以下幾個方面:一是同步串行接口設備可以配置為主機或者從機;二是同步串行接口具有多種數據格式;三是同步串行接口可以進行多位數據的傳輸;四是可以選擇數據的輸出順序,以確定最低位在先還是最高位在先。由同步串行接口輸出時序可以看出,當片選端口由高電平轉變為低電平時,傳感器就進行數據輸出,并且系統完成采集數據的讀取在CLK的上升沿。該系統的位置數據采集模塊通常用于實現數據讀取、有效性判斷以及數據處理。進行數據讀取時,微控制器會拉低片選線,以便時鐘信號線上的每一處上升沿都可以讀取DO端口的1位數據,數據讀取完后才能再將片選線CSn拉高。

2 3D打印系統的性能測試

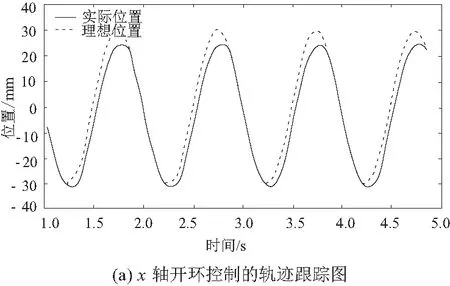

為了驗證本次研究中的控制算法在提高3D打印機精度應用上的有效性,本次研究的性能測試在3D打印機實驗平臺上進行,測試內容以3D打印機在開環和閉環控制下的軌跡跟蹤性能為主。測試時,3D打印機在特定的軌跡上運行,而后分別采集x軸、y軸控制器的位置數據,并繪制出相應的軌跡點。圖4為x軸和y軸開環控制的軌跡跟蹤圖。

圖4 x軸和y軸開環控制的軌跡跟蹤圖

從圖4可以看出,x軸和y軸開環控制的情況下,實際位置和理想位置之間都存在一定的偏差。其中,x軸開環控制時,實際位置和理想位置之間在1.25s左右產生位置誤差,并且實際位置和理想位置在-30mm左右產生偏差,x軸開環控制的軌跡誤差在3.452mm左右。y軸開環控制時,實際位置和理想位置之間在2.5s左右產生位置偏差,且二者同樣在-30mm左右產生位置偏差,y軸開環控制的軌跡誤差在3.575mm左右。3D打印機在開環控制狀態下會產生較為明顯的誤差,這是由于打印機在折返處時,步進電機需要轉變方向。同樣地,x軸和y軸閉環控制下的軌跡跟蹤情況如圖5所示(本刊黑白印刷,相關疑問咨詢作者)。

圖5 x軸和y軸閉環控制的軌跡跟蹤圖

從圖5中可以看出,3D打印機在閉環控制下的軌跡跟蹤實際位置和理想位置基本重合,誤差較小。對于x軸閉環控制的軌跡跟蹤而言,3D打印機在打印開始后的2s,實際位置和理想位置之間存在一定的偏差,但在約2.3s以后,打印機的實際位置和理想位置基本重合;對于y軸閉環控制的軌跡跟蹤而言,3D打印機在打印開始后的3s,實際位置和理想位置之間存在一定的偏差,但在約3.3s以后,打印機的實際位置和理想位置同樣近乎重合。閉環控制下的軌跡跟蹤誤差大大減小,其中x軸閉環控制的軌跡誤差約為0.413mm,y軸閉環控制的軌跡誤差約為0.504mm,二者相對于開環控制而言,平均誤差分別減小了88%和85%。

為了更加直觀地說明打印機速度和精度的變化,本次研究在速度為90mm/s、120mm/s的情況下得到3D打印機x軸的開環控制和閉環控制軌跡跟蹤效果,如圖6所示。圖6為x軸開環控制、閉環控制下的軌跡跟蹤結果,速度分別為90mm/s和120mm/s。從圖中可以看出,x軸開環控制下的3D打印機實際位置和理想位置之間的偏差較大,其中速度為90mm/s時,x軸開環控制實際位置和理想位置約在1.0s左右產生偏差,且在圖像上升階段的偏差大于圖像下降階段的偏差。速度為120mm/s時,x軸開環控制時3D打印機的實際位置和理想位置約在6.5s左右產生偏差,并且軌跡偏差相對于速度90mm/s時更大,由此說明打印機的速度越大,其軌跡偏差也相對較大。而對于x軸閉環控制的情況而言,速度為90mm/s時,實際位置和理想位置之間在2s左右存在一點偏差,在其余時間二者基本重合;速度為120mm/s時,x軸閉環控制的3D打印機實際位置和理想位置之間基本完全重合。由此可見,本次研究所涉及的反饋控制算法能夠有效提高3D打印機的打印精度。

圖6 不同速度下x軸開環控制和閉環控制軌跡

3 結語

提升3D打印技術的精度有利于提升企業生產效率。本次研究在分析3D打印技術的精度提升問題時,以熔融沉積性3D打印機為研究對象,利用步進電機反饋控制算法設計了3D打印系統。在此基礎上,對該反饋控制算法下3D打印機系統的性能進行測試,主要測試內容包括打印機的位置和速度。研究結果表明:對于位置測試而言,開環控制下的3D打印機系統實際位置和理想位置之間存在較大的偏差,而閉環控制下3D打印機的理想位置與實際位置的軌跡基本重合;對于速度性能測試而言,開環控制時打印機的速度越大,其軌跡偏差也越大,而3D打印機閉環控制下的實際位置和理想位置的軌跡基本重合。由此說明該反饋控制算法能夠有效提高3D打印機的打印精度。本次研究雖然驗證了基于反饋控制的3D打印系統的有效性,但其廣泛適用性還有待進一步研究。