軸向間隙對擺線轉子泵性能影響的數值模擬研究

饒羅,鐘易成

(南京航空航天大學 能源與動力學院,江蘇 南京 210016)

0 引言

擺線轉子泵在結構、傳動、噪聲、性能方面具有相對平衡的優勢,主要由內外轉子組成,內轉子的每個齒始終與外轉子滑動接觸,形成密封容腔,內轉子帶動外轉子以不同速度同向旋轉,流體進入體積逐漸變大的容腔,隨轉子旋轉輸送到出口[1]。擺線轉子泵工作時,軸向的運動部件和靜止部件之間必然存在相對運動,在相對運動位置則必定存在軸向間隙。

目前擺線轉子泵的研究主要集中在降低流量脈動、提高容積效率、齒廓建模方法研究和受力分析等[2-4],尚缺乏進一步的泄漏機理研究。隨著性能需求的提升,設計周期卻越來越短,數值模擬方法使得設計過程的成本效益變得最優化。本文利用泵閥模擬專用軟件Pumplinx,對擺線轉子泵內流場進行仿真計算,分析軸向間隙對擺線轉子泵性能影響的規律。根據數值仿真的討論結果,合適的軸向間隙可以為以后擺線轉子泵的結構設計和性能優化提供參考。

1 幾何模型

擺線轉子泵設計參數在表1列出。幾何模型如圖1所示。利用UG軟件參數化建模方法建立轉子模型[5],根據轉子的基本參數計算進排油腔大小端夾角[6],分別為24°和16°,建立進排油腔模型。

表1 擺線轉子泵設計參數

圖1 擺線轉子泵幾何模型

2 數值計算方法

在擺線轉子泵數值計算中,數學模型不考慮能量方程,采用三維不可壓縮非定常N-S方程,湍流模型k方程及ε方程來求解流場,計算采用SIMPLEC方法。在Pumplinx中導入已經抽殼的擺線轉子泵流體域STL文件,對進排油腔生成笛卡兒六面體網格,對轉子采用自動結構化網格,網格總數240 000,如圖2所示。

圖2 擺線轉子泵網格模型

計算邊界條件如下:進油腔進口設定為壓力入口,壓力為0 MPa,排油腔設定壓力出口,壓力為200 MPa;轉子順時針旋轉速度為2 000r/min~6 000r/min,介質為油,密度為800kg/m3,動力黏度為0.007 Pa·s。

3 計算結果分析

給定0.03 mm、0.05 mm、0.07 mm 3個軸向間隙,然后分別計算2 000r/min、4 000r/min、6 000r/min 3個不同轉速下擺線轉子泵的時均特性。查閱文獻[7],可知理論流量按照下式計算:

(1)

式中:ra1為內轉子齒頂圓半徑;rf1為內轉子的齒根圓半徑;B為轉子的厚度;n為內轉子轉速。

容積效率按照下式計算:

(2)

式中:Q為實際流量;Q0為理論流量。

流量脈動率按照下式計算:

(3)

式中:Qmax為擺線轉子泵瞬時流量的最大值;Qmin為瞬時流量的最小值;Qm為擺線轉子泵瞬時流量的平均值。

圖3給出了擺線轉子泵體積流量和容積效率隨軸向間隙的變化的時均特性。在相同轉速下,擺線轉子泵流量和容積效率隨著軸向間隙的增加而減小,這是因為軸向間隙會使擺線轉子泵中的油液泄漏;在相同軸向間隙下,擺線轉子泵體積流量和容積效率隨著轉速的增加而增大,由流量計算公式可知,這是因為擺線轉子泵的流量和轉速成正比。

圖3 擺線轉子泵時均特性

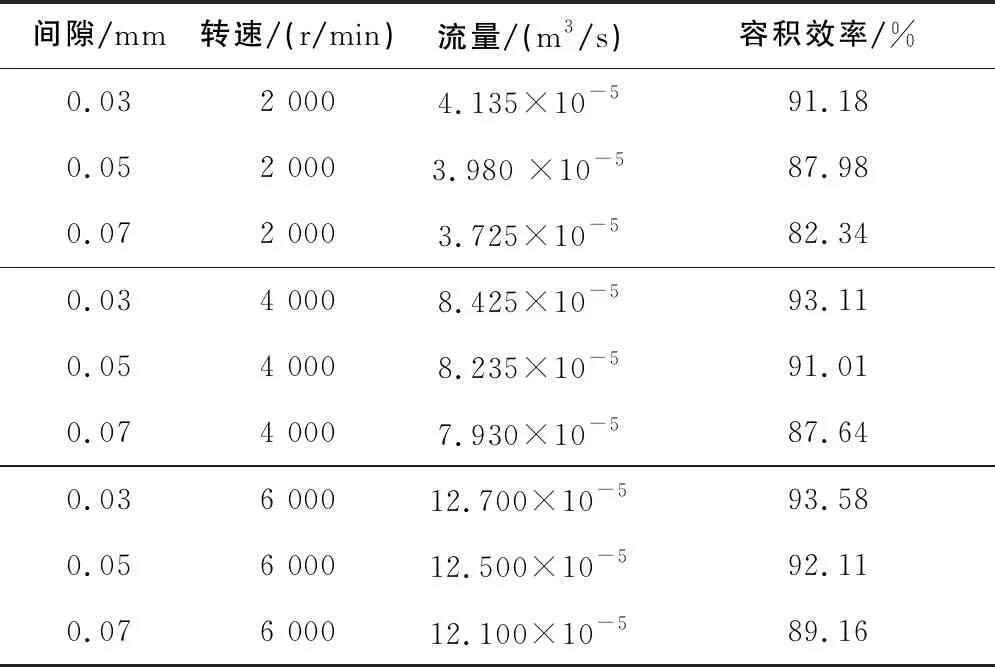

表2為擺線轉子泵在各個軸向間隙和轉速下的體積流量和容積效率。間隙從0.03mm增加到0.07mm,轉速從2 000r/min增加到6 000r/min時,擺線轉子泵的流量分別下降了0.41×10-5、0.50×10-5、0.6×10-5,容積效率分別下降了8.84%、5.47%、4.42%。分析可以得到:1)隨著轉速增加,軸向間隙對泄漏的影響加強;2)隨著轉速增加,軸向間隙對容積效率的影響減弱。

表2 擺線轉子泵流量和容積效率

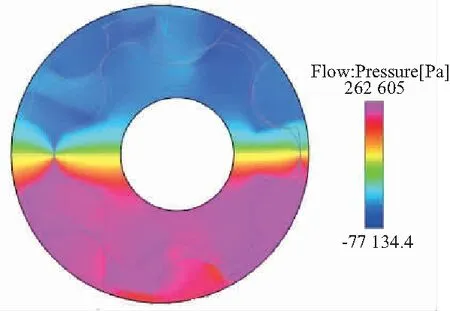

圖4為進排油腔和轉子之間軸向間隙的油膜壓力分布云圖,由圖可見油膜下側紅色區域為排油高壓區,上側藍色區域為低壓進油區(本刊黑白印刷,相關疑問請咨詢作者),上下側存在著較大的壓力梯度。因此軸向間隙油膜上的油液將從高壓區流向低壓區,形成軸向間隙泄漏流,表明進出口壓差是導致軸向間隙泄漏的主要原因。

圖4 軸向間隙油膜壓力分布云圖

圖5為轉速4 000r/min,不同軸向間隙時,擺線轉子泵瞬時流量脈動曲線。可以明顯看到,擺線轉子泵的瞬時流量呈周期性波動變化,這是因為內外轉子周期性重復轉動且相互嚙合產生的,流量保持穩定性和重復性表明了數值模擬的準確性,能夠真實模擬擺線轉子泵的實際工作情況。軸向間隙從0.03mm到0.07mm,擺線轉子泵流量脈動幅度分別為4.87%、4.98%和5.04%,都在時均流量的5%左右,表明軸向間隙對于流量脈動的影響不大。

圖5 不同軸向間隙瞬時流量脈動曲線

4 結語

利用數值分析軟件Pumplinx計算分析了不同軸向間隙對擺線轉子性能的影響,得出的主要結論如下:

1)轉速不變,擺線轉子泵體積流量和容積效率隨軸向間隙的增大而減小;軸向間隙不變,擺線轉子泵體積流量和容積效率隨轉速的增加而變大。

2)隨著轉速增加,軸向間隙對泄漏的影響加強,對容積效率的影響減弱。軸向間隙對流量脈動沒有顯著影響。

3)軸向間隙油膜上的油液在壓力作用下發生內泄,表明進出口壓差是導致軸向間隙泄漏的主要原因。