絲桿螺桿銑床自動上下料裝置設計

王友斌,王慧

(南京工程學院,江蘇 南京 211167)

0 引言

機械加工中數(shù)控機床的普及,不僅提高了產(chǎn)品的加工質(zhì)量和生產(chǎn)效率,還減輕了工人的勞動強度。但工人在上下料和裝夾輔助所用時間依然無法減少,故自動上下料裝置的研究越來越迫切。目前,國內(nèi)大部分自動上下料裝置的研究都是針對某一類零件的專機。陜西科技大學的司建星[1]針對數(shù)控車床、料盤和物料箱組成的加工單元設計了一種五自由度機器人對數(shù)控車床組進行上下料。中國船舶重工集團公司的李陽、顧歡[2]針對數(shù)控機床落后的手動上下料存在的耗費人力和時間、產(chǎn)品質(zhì)量無法得到保證等問題,設計了一種機床自動上下料系統(tǒng),該系統(tǒng)具有生產(chǎn)效率高、工藝修改靈活、產(chǎn)品質(zhì)量高等特點。絲桿作為城市軌道交通門開啟、閉合傳動的零件,是城市軌道交通門的核心部件之一,其在生產(chǎn)中需要進行多次裝夾操作,由此消耗的人工上下料、調(diào)整和裝夾時間超過了生產(chǎn)總時間的1/3[3]。鑒于現(xiàn)在勞動力成本聚增,提高生產(chǎn)效率,設計出一種螺桿銑床的絲桿自動上下料裝置尤為重要。

1 設計需求分析

1.1 產(chǎn)品技術(shù)要求和參數(shù)

絲桿是軌道車門系統(tǒng)的重要零件之一,其外形是一根長桿,兩端有加工出的旋向相反的螺紋,中間有鎖閉端。絲桿的質(zhì)量將直接影響車門的開閉效率和安全性,其加工工序如表1所示。

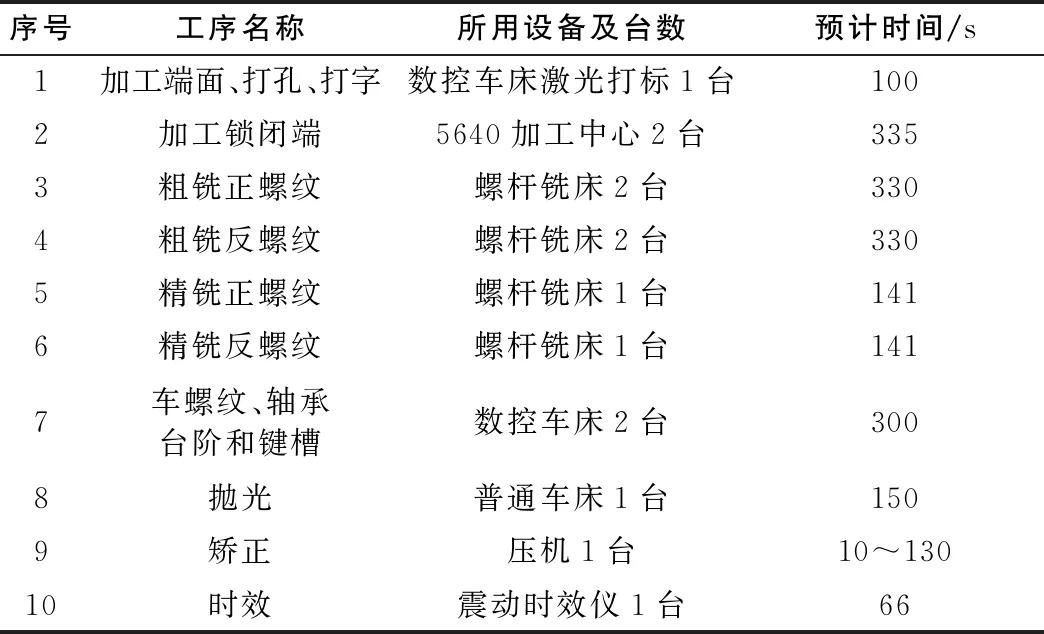

表1 絲桿加工工序及設備

本文設計的是工序3至工序6的自動上下料裝置。從表1可知,絲桿的兩端正反向螺紋分別在兩臺數(shù)控螺桿銑床上加工。

1.2 設計技術(shù)要求

2 自動上下料裝置設計方案

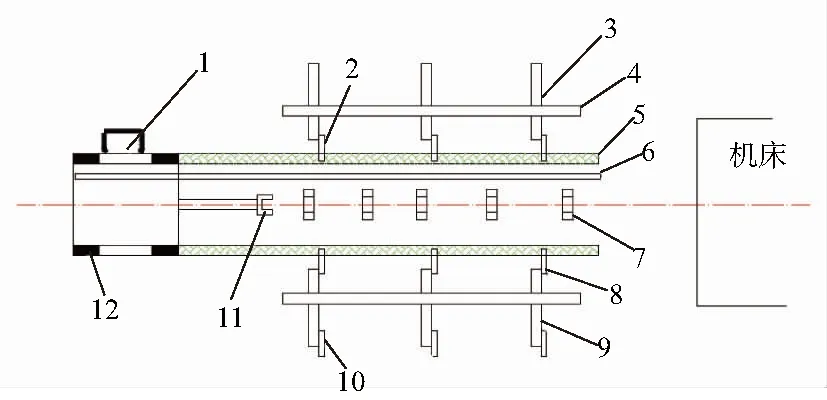

絲桿是一種細而長,形狀規(guī)則的傳動零件,所以加工時能夠適應自動化設備。上下料倉應有一定的斜度、長度和寬度以便滿足儲存數(shù)量要求。進料分料輪在步進電機驅(qū)動下每次僅有一根絲桿進入上料區(qū),通過與帶V型氣動夾爪的升降氣缸和有夾持手的伺服小車之間的有效配合,利用齒輪齒條傳動,將絲桿準確取出和送入數(shù)控螺桿機床,從而進行正、反牙螺紋加工;下料撥料輪同樣在步進電機驅(qū)動下將絲桿撥入下料倉,再由氣缸推動送料輪,每次僅送出1件,等待機器人取料送入下道工序,如圖1所示。

1—伺服小車;2—進料分料輪;3—上料架;4—絲桿;5—導軌;6—齒條;7—氣缸V型夾爪;8—撥料輪;9—下料架;10—送料輪;11—夾持手;12—滑塊。

3 自動上下料裝置結(jié)構(gòu)設計

3.1 上下料分料機構(gòu)設計

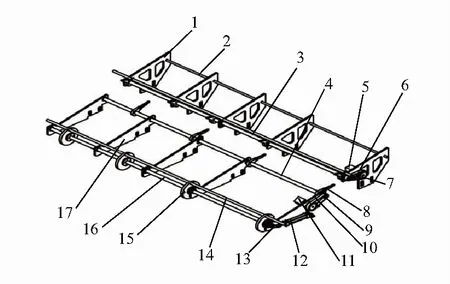

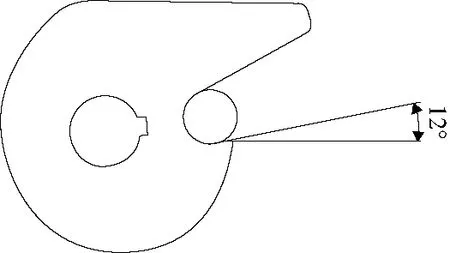

上下料倉的設置應能夠防止機床的等待,提高機床的利用效率,如圖2所示。將料倉設計為12°斜角,利用絲桿自身的質(zhì)量,絲桿在重力作用下每次僅有一根絲桿進入分料輪中;步進電機驅(qū)動傳動軸,帶動5個相同的分料輪旋轉(zhuǎn)一定角度,將絲桿送入氣動V型夾爪中;撥料輪的撥爪相對撥輪在一定范圍內(nèi)單向運動,由扭簧回復。加工完畢,氣動V型夾爪上的絲桿同樣由步進電機驅(qū)動傳動軸帶動5個相同的撥料輪旋轉(zhuǎn)一定角度,將絲桿送入下料倉中;氣缸推動搖擺機構(gòu)帶動5個送料輪將絲桿送出,等待機器人取走,進行下一道加工工序。

1—上支架;2—光桿;3—傳動軸1;4—傳動軸2 5—電機1;6—同步帶;7—帶輪;8—撥料輪;9—同步帶;10—帶輪;11—電機2;12—氣缸;13—擺動臂;14—絲桿。15—出料輪;16—傳動軸3;17—下支架。

3.2 轉(zhuǎn)運機構(gòu)計算分析

在送料輪與夾具之間,送料輪需要保持一定的轉(zhuǎn)速,若轉(zhuǎn)速過快,則工件容易飛出夾具,損壞工件;若轉(zhuǎn)速過慢,則會降低送料效率,因此需要保證工件能夠準確地掉入V型夾爪中。根據(jù)設計需求,料倉設計為12°斜角,分離輪首先旋轉(zhuǎn)一定角度,使工件進入分離輪槽中,如圖3所示。

圖3 工件滾入分離輪槽中

工件掉入分離輪槽后,分離輪帶動工件做勻速旋轉(zhuǎn)。直至分離輪上絲桿工件開始落下的瞬間,桿件中心與夾持桿件中心的x方向距離為dx=68.7mm=0.068 7 m,y方向距離為dy=55.7mm=0.055 7 m,如圖4所示。

圖4 開始落下瞬間距離示意圖

在工件落下的過程中,物料分離輪仍以恒定的角速度ω進行轉(zhuǎn)動。考慮到絲桿工件表面已經(jīng)經(jīng)過加工,且為滾動,為簡化計算,忽略其所受摩擦力。其開始落下時的受力分析圖如圖5所示。

圖5 工件受力分解圖

其中:F支為分料輪對工件絲桿的支持力;Fz為工件絲桿對分離輪的反作用力;mg為工件絲桿所受重力,其中,每根工件絲桿的質(zhì)量為m=20kg,取g=9.8 m/s2。

θ為分離輪平面與水平面之間的夾角,其為與時間t和角速度ω相關(guān)的函數(shù),其關(guān)系為

θ=ωt

(1)

由牛頓第二定律,對工件絲桿x軸與y軸方向的加速度進行求解。根據(jù)圖5所示受力分析和牛頓第三定律,可以得到F支=Fz=mgcosθ,由此可以計算出工件絲桿在x軸、y軸方向所受力的總和Fx總、Fy總。將Fx總、Fy總結(jié)合牛頓第二定律:F=ma,化簡后可得工件絲桿在x軸、y軸方向的加速度ax、ay為:

ax=gsinθcosθ

(2)

ay=g-gcos2θ

(3)

則位移公式為

(4)

其中:v0為運動初始速度;t為時間。在本計算中,絲桿首先由物料輪從起始位置帶動至物料輪平面與水平面平行,此時工件具有自帶的初始線速度Vt=ωr,其中r為分料輪旋轉(zhuǎn)中心與絲桿中心的距離,如圖6所示。根據(jù)設計需求,r=0.045 m。

圖6 初始速度分解圖

其初始線速度Vt=0.045ω,對其在x軸、y軸方向上進行速度分解,可得x軸和y軸方向初始速度Vtx和Vty。

將Vtx、Vty結(jié)合公式(2)和公式(3)代入公式(4),與公式(1)可聯(lián)立方程組

(5)

將各數(shù)值代入,求解方程組(5),可解出θ≈0.507 9 rad≈29°,時間t=0.172 6 s,由此可得其角速度ω=2.94 rad/s≈168.5°/s。

由計算結(jié)果可得:當分離輪的角速度ω=2.94 rad/s時,工件剛好可以掉入設計的V型夾爪內(nèi),從而提高了送料效率。

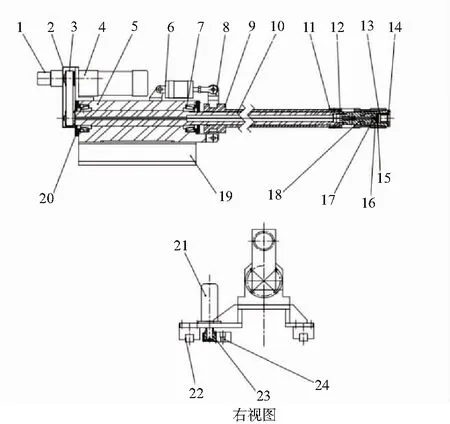

3.3 伺服小車設計

伺服小車是自動上下料裝置的核心部件,要求其能準確進行送料(前進)和取料(后退)。夾持夾爪能自動夾緊、松開和旋轉(zhuǎn)。結(jié)構(gòu)如圖7所示。伺服電機驅(qū)動齒輪齒條實現(xiàn)小車沿直線導軌,完成送料和取料的運動,夾持夾爪由氣缸推動壓臂帶動夾持套管和夾持錐套,實現(xiàn)夾持套和彈性夾頭自動夾緊和松開;恒轉(zhuǎn)矩電機驅(qū)動送料主軸和送料芯軸以及夾頭實現(xiàn)正反旋轉(zhuǎn);位置傳感器和編碼器的檢測用來控制工件夾緊和定位精度。

1—編碼器;2—罩殼;3—同步帶組件;4—恒轉(zhuǎn)矩電機;5—箱體;6—氣缸;7—軸承;8—壓臂;9—夾持套管;10—送料主軸;11—鎖緊螺母;12—夾持錐套;13—夾持套;14—夾頭;15—位置傳感器支架;16—位置傳感器;17—彈簧;18—送料芯軸;19—底板;20—軸承蓋;21—伺服電機;22—滑塊;23—傳動齒輪;24—齒條。

3.4 上下料裝置總體結(jié)構(gòu)

自動上下料裝置總體結(jié)構(gòu)如圖8所示。自動上下料裝置由伺服送料小車、氣動夾緊、升降機構(gòu),上下料料倉機構(gòu)以及機架4個基本部分組成。能夠確保小車正確送料、取料,從而加工出合格的理想產(chǎn)品。

1—伺服送料小車;2—氣動V型夾緊、升降機構(gòu);3—上下料料倉機構(gòu);4—機架。

4 樣機試制

在螺桿銑床絲桿自動上下料裝置設計過程中,已為某企業(yè)試制樣機一臺,通過調(diào)試現(xiàn)該樣機已開始穩(wěn)定運作。通過觀察自動上下料裝置運行情況,驗證了設計的合理性,并達到預期使用效果,大幅減少了人力成本,保證了本工序加工精度,提高了效率和質(zhì)量[4-5]。樣機工作現(xiàn)場如圖9所示。

圖9 樣機試制

5 結(jié)語

本文設計螺桿銑床絲桿自動上下料裝置,實現(xiàn)了絲桿粗精銑正反螺紋的自動上下料,克服了傳統(tǒng)手工上下料缺陷,提高了產(chǎn)品質(zhì)量和生產(chǎn)效率。不僅為企業(yè)帶來可觀的經(jīng)濟效益,還減少了上下料時絲桿對工人潛在的人身安全傷害[6]。通過試制,滿足本工序絲桿加工精度要求,且運行穩(wěn)定可靠,達到預期設計效果。